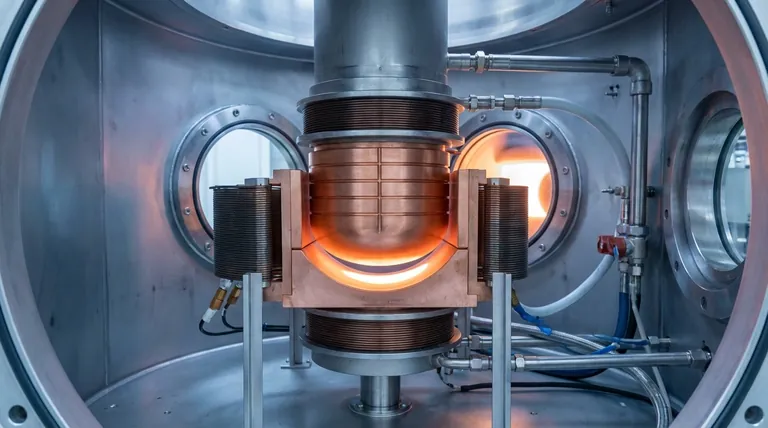

يعمل تصميم القاع المنحني في صهر الجمجمة بالحث (ISM) عن طريق تحسين اتجاه القوى الكهرومغناطيسية لتعزيز الرفع. من خلال معالجة المجال الكهرومغناطيسي ليعمل على طول الاتجاه الطبيعي للسطح المنحني، تعمل هذه الهندسة على زيادة قوة الرفع المطبقة على قاع الشحنة بشكل كبير. يؤدي هذا الرفع المعزز إلى إنشاء فصل حاسم يُعرف باسم "التلامس الناعم"، والذي يعزل المعدن المنصهر عن جدار البوتقة الباردة لتحسين الكفاءة الحرارية.

الفكرة الأساسية: تولد هندسة القاع المنحني رفعًا كهرومغناطيسيًا رأسيًا يفصل فعليًا الشحنة المنصهرة عن أرضية البوتقة. هذا "التلامس الناعم" يقلل بشكل كبير من خسائر التوصيل الحراري، مما يؤدي إلى تكوين كيميائي أكثر تجانسًا ونقاء معدني فائق.

آلية الرفع المعزز

القوى الكهرومغناطيسية الموجهة

في البوتقة القياسية ذات القاع المسطح، قد لا ترفع القوى الكهرومغناطيسية مركز الشحنة بفعالية.

يغير القاع المنحني هذه الديناميكية. يؤدي التصميم إلى توليد قوى كهرومغناطيسية تعمل على طول الاتجاه الطبيعي للسطح المنحني. توجه هذه الهندسة بطبيعتها متجهات القوة إلى الأعلى والداخل، مما يركز تأثير الرفع في قاع الشحنة حيث تكون هناك حاجة إليه أكثر.

تحقيق "التلامس الناعم"

الهدف الميكانيكي الأساسي لهذا التصميم هو إنشاء فجوة مادية بين الشحنة والبوتقة النحاسية المبردة بالماء.

تُعرف هذه الظاهرة تقنيًا باسم التلامس الناعم. باستخدام قوة الرفع المعززة، يتم تكوين فجوة هوائية. هذا يضمن أن المعدن المنصهر مدعوم بشكل أساسي بالمجال المغناطيسي بدلاً من التلامس المادي مع أرضية البوتقة.

الفوائد الحرارية والكيميائية

تقليل خسائر التوصيل الحراري

التأثير الأكثر فورية للتلامس الناعم هو العزل الحراري.

نظرًا لأن الشحنة المنصهرة لا تضغط مباشرة على البوتقة الباردة، يتم تقليل خسائر التوصيل الحراري بشكل كبير. تعمل الفجوة الهوائية كعازل، مما يسمح للمعدن بالاحتفاظ بالحرارة المتولدة بالحث بدلاً من فقدانها لنظام التبريد بالماء.

تحسين التجانس والنقاء

تترجم الكفاءة الحرارية مباشرة إلى حركية ذوبان أفضل.

مع انخفاض فقدان الحرارة، يحافظ المصهور على ملف درجة حرارة أعلى وأكثر اتساقًا. هذا يعزز السيولة والتحريك بشكل أفضل، مما يؤدي إلى تكوين كيميائي أكثر تجانسًا في جميع أنحاء السبيكة. علاوة على ذلك، فإن تقليل التلامس مع البوتقة يمنع التلوث، مما يضمن نقاء معدني أعلى في المنتج المتصلب النهائي.

عوامل الكفاءة التكميلية

بينما يحسن القاع المنحني الرفع والعزل الحراري، تتحكم معلمات التصميم الأخرى في مقدار الطاقة التي تصل فعليًا إلى المعدن.

تحسين كثافة الشقوق

لزيادة تحسين الحركية، يلعب عدد الأقسام (الشقوق) في البوتقة دورًا حيويًا.

زيادة عدد الأقسام يقلل من خسائر التيار الدوامي داخل الأجزاء النحاسية. هذا يقلل من تأثير الحجب المغناطيسي، مما يسمح بتوجيه المزيد من طاقة المجال الكهرومغناطيسي إلى شحنة المعدن بدلاً من إهداره كحرارة في جدران البوتقة.

سمك الجدار والكتلة

تؤثر الكتلة المادية للبوتقة أيضًا على الكفاءة.

هيكل رقيق الجدار مع شقوق واسعة يقلل من الكتلة الإجمالية للبوتقة. هذا يقلل من خسائر الكهرومغناطيسية غير الفعالة المرتبطة بحجم البوتقة. تساعد الشقوق الواسعة على تقارب التدفق المغناطيسي، مما يزيد من قوة المجال ويعزز كفاءة استخدام الطاقة - مما قد يرفعها من حوالي 27٪ إلى أكثر من 38٪.

فهم المقايضات

تعقيد التصنيع

على الرغم من تفوقها الديناميكي الهوائي والكهرومغناطيسي، إلا أن القيعان المنحنية أكثر تعقيدًا في التصنيع.

يتطلب تشكيل الأجزاء النحاسية بمنحنيات دقيقة تحملًا أكثر صرامة من التصميمات القياسية ذات القاع المسطح. هذا يمكن أن يزيد من تكلفة التصنيع الأولية ووقت التسليم للمعدات.

السلامة الهيكلية مقابل الكفاءة

السعي لتحقيق أقصى قدر من الكفاءة يتضمن الموازنة بين القوة الهيكلية والنفاذية الكهرومغناطيسية.

كما هو مذكور في النتائج التكميلية، فإن الجدران الرقيقة والشقوق الأوسع تحسن نقل الطاقة. ومع ذلك، يجب الموازنة بين هذا وبين السلامة الهيكلية المطلوبة لاحتواء الكتلة المنصهرة وتحمل التدرجات الحرارية المتأصلة في عملية ISM.

اتخاذ الخيار الصحيح لهدفك

لتحقيق أقصى أداء لعملية صهر الجمجمة بالحث الخاصة بك، يجب عليك مواءمة هندسة البوتقة مع أهداف المعالجة المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو نقاء المعدن وتجانسه: أعط الأولوية لتصميم القاع المنحني لزيادة الرفع الكهرومغناطيسي وإنشاء "التلامس الناعم" اللازم لتقليل التلوث وفقدان الحرارة.

- إذا كان تركيزك الأساسي هو استهلاك الطاقة: ركز على زيادة عدد الأقسام وتوسيع الشقوق، حيث يقلل هذا بشكل مباشر من الحجب المغناطيسي ويحسن كفاءة استخدام الطاقة للملف.

من خلال الجمع بين القاع المنحني للعزل الحراري وهيكل عالي العدد من الأقسام لنقل الطاقة، فإنك تحقق التوازن الأمثل بين النقاء والكفاءة الحركية.

جدول ملخص:

| الميزة | فائدة تصميم القاع المنحني |

|---|---|

| القوة الكهرومغناطيسية | يوجه الرفع على طول المتجه الطبيعي لفصل الشحنة فعليًا |

| نوع الاتصال | يخلق 'تلامسًا ناعمًا' (فجوة هوائية) بين المعدن المنصهر والبوتقة |

| الكفاءة الحرارية | يقلل بشكل كبير من خسائر التوصيل الحراري لنظام التبريد |

| جودة المعدن | يعزز التجانس الكيميائي ويمنع تلوث البوتقة |

| إنتاجية العملية | استخدام أعلى للطاقة لصهر المعادن التفاعلية بشكل فائق |

عزز نقاء الذوبان لديك بخبرة KINTEK

هل يواجه مختبرك أو منشأة الإنتاج لديك صعوبات في فقدان الحرارة أو التلوث في صهر المعادن التفاعلية؟ يتخصص فريق الهندسة المتقدم في KINTEK في حلول التسخين عالية الأداء المصممة خصيصًا لأهداف البحث المحددة الخاصة بك.

مدعومين بالبحث والتطوير المتخصص والتصنيع العالمي المستوى، نقدم أنظمة موفل، وأنبوب، ودوار، وفراغ، وأنظمة CVD قابلة للتخصيص، بالإضافة إلى مكونات صهر الحث المتخصصة المصممة للدقة والمتانة. يمكن لمتخصصينا الفنيين مساعدتك في اختيار هندسة البوتقة المثلى وتكوين الشقوق لتحسين كفاءة الطاقة ونقاء المواد لديك.

هل أنت مستعد للارتقاء بمعالجة المواد الخاصة بك؟

اتصل بـ KINTEK اليوم لاستشارة خبير

المراجع

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- كيف تعمل الأفران الحثية على تحسين ظروف العمل؟ بيئة مصهر أكثر أمانًا ونظافة

- لماذا يتم استخدام فرن الصهر بالحث الفراغي (VIM) لصلب الأدوات 440C؟ ضمان النقاء والدقة

- لماذا يُستخدم فرن صهر القوس الفراغي غير المستهلك لسبائك AlCrTiVNbx؟ ضمان النقاء والتجانس

- ما هو دور فرن الصهر بالحث الفراغي في سبائك Ti50Ni47Fe3؟ تحقيق نقاء وتجانس عالي

- كيف تساهم تقنية الصهر الفراغي في الاستدامة؟ تعزيز المتانة وكفاءة إعادة التدوير

- ما هو التلدين وكيف يسهل التسخين بالحث الكهرومغناطيسي هذه العملية؟ حقق معالجة حرارية دقيقة وفعالة

- كيف تتم إدارة التقلب العالي للسماريوم أثناء الصهر بالفراغ؟ استراتيجيات الخبراء للتعويض عن الاحتراق

- كيف يتم ضمان سلامة المشغل أثناء عملية الصهر بالحث الفراغي؟ اكتشف الحماية متعددة الطبقات لمختبرك