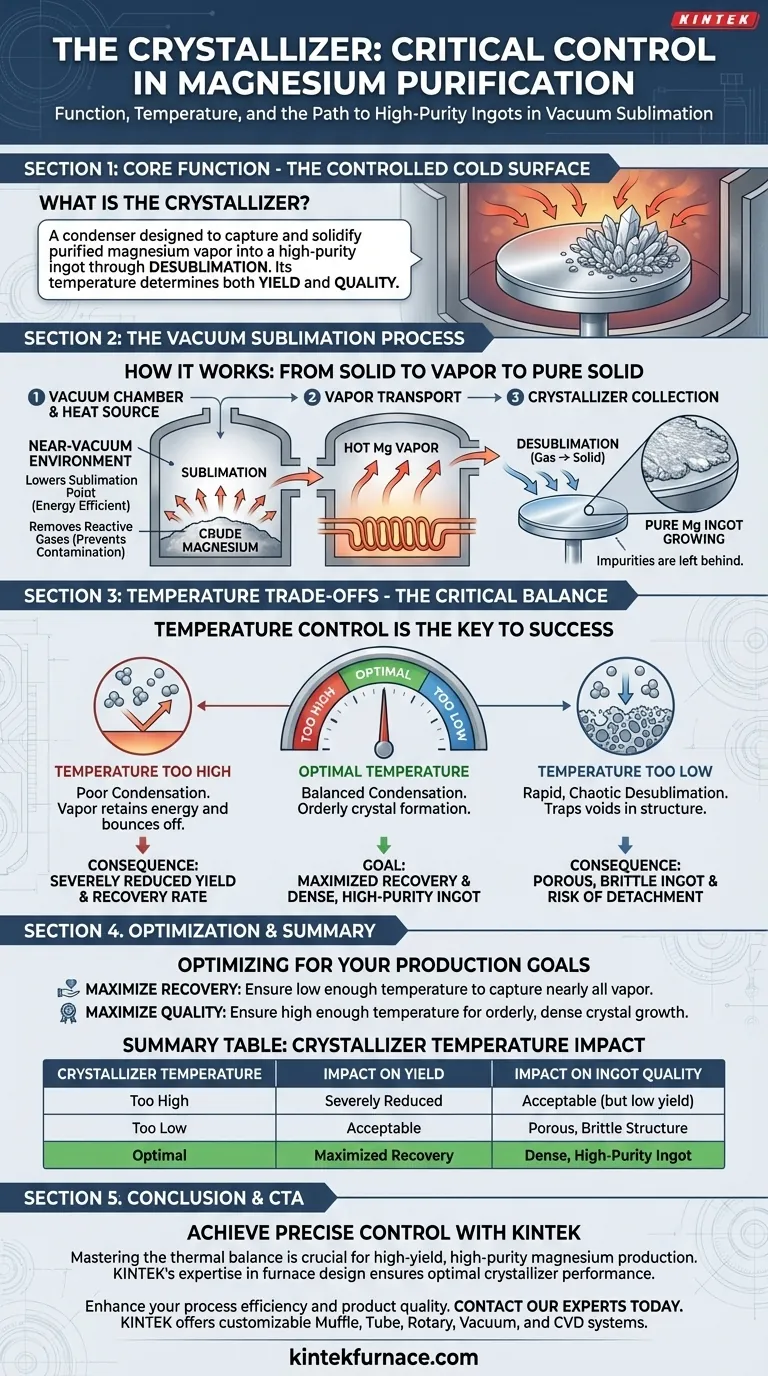

في جوهره، يعمل المبلور في فرن التسامي الفراغي كسطح بارد متحكم به مصمم لالتقاط وتصلب بخار المغنيسيوم المنقى. هذا المكون، الذي يسمى أيضًا المكثف، هو المكان الذي يتحول فيه المغنيسيوم الغازي مرة أخرى إلى سبيكة صلبة عالية النقاء. درجة حرارته هي المعلمة التحكم الأكثر أهمية على الإطلاق لأنه يحكم بشكل مباشر كل من الكمية (الإنتاجية) والجودة (الكثافة) للمنتج النهائي.

التحدي المركزي هو الحفاظ على توازن حراري دقيق. يجب أن يكون المبلور باردًا بما يكفي لإجبار بخار المغنيسيوم الساخن على التكثف بكفاءة، ولكن ليس باردًا جدًا لدرجة أنه يخلق سبيكة ضعيفة هيكليًا أو مسامية.

كيف يحقق التسامي الفراغي النقاء

لفهم دور المبلور، يجب عليك أولاً فهم البيئة التي يعمل فيها. تعتمد العملية على تحويل المغنيسيوم الخام الصلب مباشرة إلى غاز ثم مرة أخرى إلى مادة صلبة أكثر نقاءً، متجاوزًا الطور السائل.

الدور الحاسم للفراغ

مضخة فراغ عالية الأداء أساسية للعملية برمتها. تخلق بيئة فراغ شبه كاملة داخل الفرن، والتي تحقق هدفين أساسيين.

أولاً، تقلل بشكل كبير من نقطة تسامي المغنيسيوم. هذا يسمح للمعدن بالتحول إلى بخار عند درجة حرارة أقل بكثير وأكثر كفاءة في استخدام الطاقة.

ثانياً، يزيل الفراغ الغازات الجوية التفاعلية مثل الأكسجين والنيتروجين. هذا يمنع بخار المغنيسيوم الساخن شديد التفاعل من تكوين أكاسيد أو نيتريدات، مما قد يلوث المنتج النهائي.

مبدأ الترسيب

داخل هذا الفراغ، يتم تسخين المغنيسيوم الخام حتى يتسامى، ويتحول من مادة صلبة إلى غاز ساخن. ثم ينتقل هذا البخار بعيدًا عن مصدر الحرارة نحو المبلور الأكثر برودة بكثير.

عندما يتلامس بخار المغنيسيوم الساخن مع السطح البارد للمبلور، فإنه يخضع للترسيب - وهو تحول طوري فوري من غاز مباشرة مرة أخرى إلى مادة صلبة. الشوائب، التي لها نقاط تسامي مختلفة، تُترك وراءها.

وظيفة المبلور في الجمع

المبلور هو نقطة الجمع المخصصة لهذا المغنيسيوم المنقى. تم تصميمه لإنشاء فرق درجة حرارة دقيق داخل حجرة الفرن.

إنشاء منطقة باردة متحكم بها

عادة ما يتم تصميمه كقرص، يتم تبريد المبلور بنشاط، غالبًا عن طريق تدوير الماء داخليًا. هذا يجعله المكون الأبرد داخل الفرن عالي الحرارة.

يعمل فرق درجة الحرارة هذا كمغناطيس لبخار المغنيسيوم الساخن، مما يضمن تركز المعدن المنقى في موقع يمكن التنبؤ به ومتحكم به.

التقاط وتنمية السبيكة

عندما تتصادم جزيئات بخار المغنيسيوم مع السطح البارد، فإنها تفقد طاقتها الحرارية بسرعة. هذا يجبرها على التكثف وتشكيل بلورات صلبة.

على مدار العملية، تتراكم هذه البلورات فوق بعضها البعض، وتلتصق بالقرص وتنمو لتشكل سبيكة مغنيسيوم واحدة عالية النقاء.

فهم المفاضلات في درجة الحرارة

يعتمد نجاح دورة التنقية بأكملها على الحصول على درجة حرارة المبلور بشكل صحيح تمامًا. يؤدي الانحراف ولو قليلاً في أي من الاتجاهين إلى مشاكل كبيرة تضر بالنتيجة النهائية.

خطر درجة حرارة مرتفعة جدًا

إذا كان سطح المبلور دافئًا جدًا، فإنه يفتقر إلى فرق الحرارة اللازم لتكثيف بخار المغنيسيوم بكفاءة.

ستصطدم جزيئات البخار بالسطح ولكنها تحتفظ بالكثير من الطاقة للتصلب، وترتد بدلاً من ذلك. هذا يؤدي إلى كفاءة تكثيف ضعيفة وينتج عنه معدل استرداد منخفض للغاية، أو إنتاجية.

خطر درجة حرارة منخفضة جدًا

على العكس من ذلك، إذا كان المبلور باردًا جدًا، فإن عملية الترسيب تحدث بسرعة وفوضوية للغاية. تحبس تأثير التبريد الصدمي فراغات داخل التركيب البلوري أثناء تشكله.

هذا يؤدي إلى سبيكة مسامية وهشة، مما يضر بجودتها المعدنية. علاوة على ذلك، يمكن أن يؤدي هذا الهيكل الضعيف إلى انفصال السبيكة عن المبلور وسقوطها مرة أخرى في البوتقة، مما يدمر الدفعة بأكملها.

تحسين درجة حرارة المبلور لهدفك

التحكم في درجة حرارة المبلور هو توازن بين الأهداف المتنافسة. ستحدد أولويتك الإنتاجية المحددة نقطة الضبط المثلى لدرجة الحرارة ضمن النطاق الأمثل.

- إذا كان تركيزك الأساسي هو زيادة معدل الاسترداد: يجب عليك التأكد من أن درجة الحرارة منخفضة بما يكفي لالتقاط كل البخار تقريبًا، وتجنب عدم كفاءة السطح الدافئ جدًا.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وجودة للسبيكة: يجب عليك التأكد من أن درجة الحرارة مرتفعة بما يكفي للسماح للبلورات بالتشكل في هيكل منظم وكثيف، وتجنب المسامية الناتجة عن سطح بارد جدًا.

في النهاية، إتقان درجة حرارة المبلور هو مفتاح التحكم في نتيجة عملية التسامي الفراغي بأكملها.

جدول ملخص:

| درجة حرارة المبلور | التأثير على الإنتاجية | التأثير على جودة السبيكة |

|---|---|---|

| مرتفع جدًا | منخفض جدًا (تكثيف ضعيف) | مقبول، ولكن الإنتاجية منخفضة |

| منخفض جدًا | مقبول | هيكل مسامي وهش |

| مثالي | أقصى استرداد | سبيكة كثيفة وعالية النقاء |

تحقيق تحكم دقيق في عملية التنقية الخاصة بك

إتقان التوازن الحراري لفرن التسامي الفراغي الخاص بك هو مفتاح إنتاج المغنيسيوم عالي الإنتاجية وعالي النقاء. تضمن خبرة KINTEK في تصميم الأفران عالية الحرارة حصولك على التحكم الدقيق اللازم لأداء المبلور الأمثل.

بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD، وكلها قابلة للتخصيص لتلبية احتياجات التنقية الفريدة الخاصة بك.

هل أنت مستعد لتعزيز كفاءة عمليتك وجودة منتجك؟ اتصل بخبرائنا اليوم لمناقشة كيف يمكن تخصيص أفران المختبر لدينا لتطبيقك.

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

يسأل الناس أيضًا

- لماذا تعتبر كفاءة نقل الحرارة مهمة في أفران الأنبوب الدوارة؟ تعزيز التوحيد والإنتاجية

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية