في تصنيع المكونات الإلكترونية، تُعد أفران المقاومة من النوع الصندوقي أدوات لا غنى عنها لمجموعة من العمليات الحرارية الحرجة. تُستخدم لخطوات أشباه الموصلات الأساسية مثل الأكسدة والتخمير، ولتلبيد السيراميك الإلكتروني المتقدم مثل المكثفات الخزفية متعددة الطبقات (MLCCs)، ولعمليات التجميع النهائية مثل تغليف الرقائق.

تعتمد موثوقية الإلكترونيات الحديثة على المعالجة الحرارية الدقيقة. توفر أفران المقاومة من النوع الصندوقي البيئات عالية الحرارة التي يمكن التحكم فيها والموحدة اللازمة لإنشاء خصائص مادية محددة، بدءًا من الطبقات العازلة على رقائق السيليكون وصولًا إلى الهياكل الكثيفة للسيراميك المتقدم.

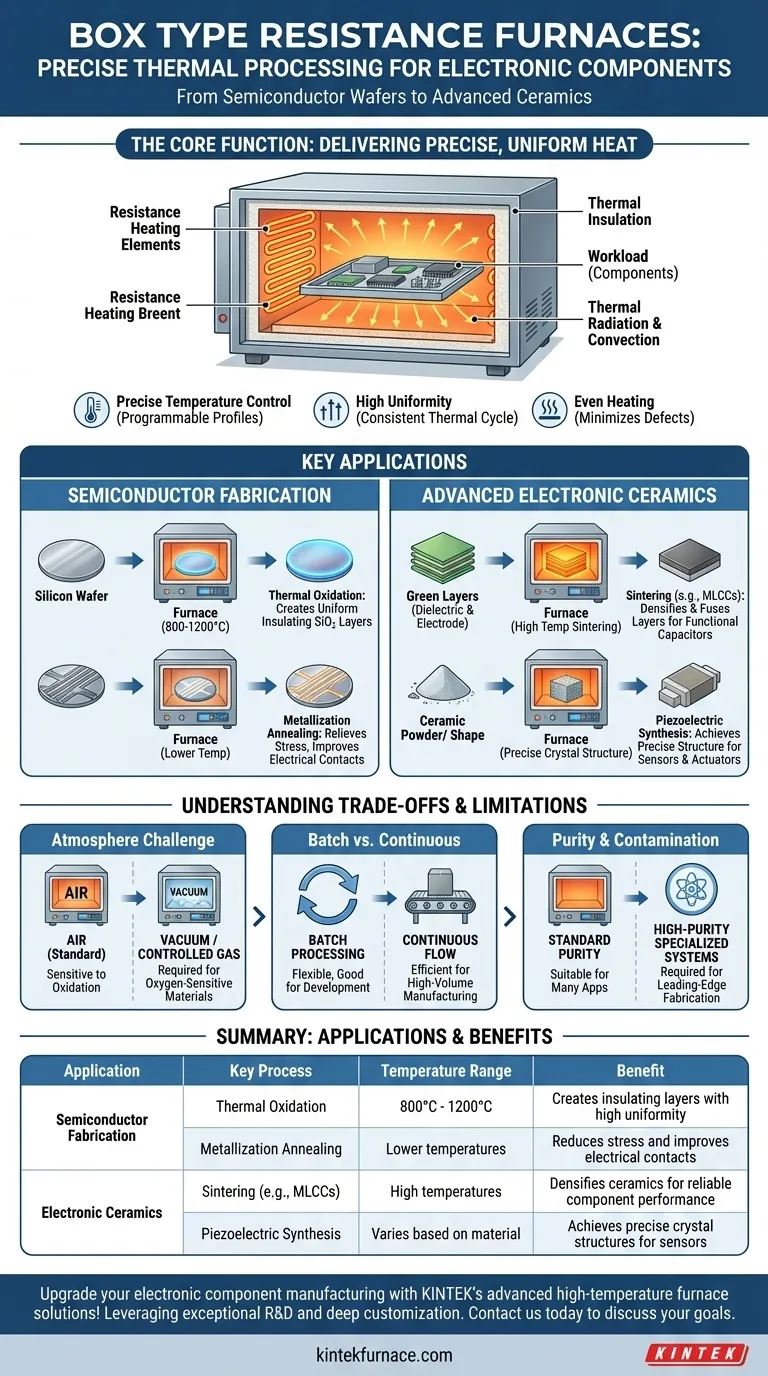

الوظيفة الأساسية: توفير حرارة دقيقة وموحدة

فرن المقاومة من النوع الصندوقي هو في الأساس حجرة معزولة حراريًا تستخدم عناصر تسخين مقاومة لتوليد درجات حرارة عالية. تكمن قيمته في تصنيع الإلكترونيات في قدرته على توفير هذه الحرارة بأقصى درجات التحكم.

كيف تعمل أفران المقاومة

المبدأ بسيط: يتدفق التيار الكهربائي عبر أسلاك أو عناصر مقاومة، مولدًا حرارة. تنتقل هذه الحرارة بعد ذلك إلى المكونات الموجودة داخل حجرة الفرن من خلال الإشعاع الحراري والحمل الحراري، مما يضمن تسخين مجموعة العمل بأكملها بالتساوي.

لماذا يعتبر توحيد درجة الحرارة أمرًا حتميًا

بالنسبة للمكونات الإلكترونية، خاصة عبر رقاقة سيليكون كبيرة أو صينية من المكثفات، يمكن أن تؤدي حتى الاختلافات الصغيرة في درجات الحرارة إلى عيوب كبيرة. يضمن التوحيد العالي لدرجة الحرارة أن يخضع كل جزء من كل مكون لنفس الدورة الحرارية بالضبط، مما ينتج عنه خصائص مادية متسقة وموثوقة.

أهمية التحكم القابل للبرمجة

تتطلب عمليات التصنيع مثل التخمير أو التلبيد ملفات تعريف محددة لدرجة الحرارة - معدلات دقيقة للتسخين، والتثبيت عند درجة الحرارة المستهدفة (النقع)، والتبريد المتحكم فيه. يسمح الطبيعة المرنة والقابلة للبرمجة لهذه الأفران للمهندسين بتنفيذ هذه الوصفات الحرارية المعقدة بشكل مثالي.

التطبيقات الرئيسية في تصنيع أشباه الموصلات

في المراحل الأمامية لتصنيع أشباه الموصلات، تُستخدم هذه الأفران لبناء الهياكل الأساسية للدوائر المتكاملة.

إنشاء طبقات عازلة: الأكسدة الحرارية

لإنشاء طبقة عالية الجودة وعازلة كهربائيًا من ثاني أكسيد السيليكون (SiO₂)، يتم تسخين رقائق السيليكون في فرن إلى درجات حرارة تتراوح بين 800 درجة مئوية و 1200 درجة مئوية. هذه العملية، المعروفة باسم الأكسدة الحرارية، تنمي طبقة أكسيد موحدة حاسمة لوظيفة الترانزستور.

تحسين الطبقات المعدنية: تخمير التعدين

بعد ترسيب أغشية معدنية رقيقة (مثل الألومنيوم) على رقاقة، يمكن أن توجد إجهادات داخلية. تخمير التعدين هو معالجة حرارية ذات درجة حرارة أقل تخفف هذا الإجهاد، وتحسن السلامة الهيكلية للغشاء، وتقلل من مقاومة التلامس الكهربائي بين طبقات المعدن والسيليكون.

تصنيع السيراميك الإلكتروني المتقدم

يتم تصنيع العديد من المكونات الخاملة الأساسية من مواد خزفية تتطلب معالجة بدرجات حرارة عالية لتحقيق خصائصها الإلكترونية والفيزيائية المرغوبة.

بناء المكثفات الخزفية متعددة الطبقات (MLCCs)

يتم إنشاء المكثفات الخزفية متعددة الطبقات عن طريق تكديس طبقات من العزل الخزفي وأقطاب معدنية. يتم بعد ذلك تسخين هذا الهيكل "الأخضر" في فرن في عملية تسمى التلبيد، والتي تزيد من كثافة السيراميك وتصهر الطبقات معًا لإنشاء مكثف متجانس وفعال.

إنتاج المكونات الكهروضغطية

المواد مثل زركونات تيتانات الرصاص (PZT) تظهر خصائص كهروضغطية، مما يعني أنها تولد جهدًا عند تعرضها للإجهاد. يتم إجراء تخليق وتلبيد هذه السيراميك المتخصصة في أفران صندوقية لتحقيق البنية البلورية الدقيقة المطلوبة لوظيفتها في المستشعرات والمشغلات.

فهم المفاضلات والقيود

على الرغم من أنها متعددة الاستخدامات، إلا أن فرن المقاومة من النوع الصندوقي القياسي ليس الحل لكل عملية حرارية. فهم قيوده هو المفتاح للتطبيق الصحيح.

تحدي الغلاف الجوي: الهواء مقابل الغلاف الجوي المتحكم فيه

يعمل الفرن الصندوقي القياسي في غلاف جوي هوائي عادي. بالنسبة للعمليات الحساسة للأكسجين، مثل معالجة المواد التي تتأكسد بسهولة، يعد هذا قيدًا كبيرًا. في هذه الحالات، يلزم فرن تفريغ أو فرن بغلاف جوي متحكم فيه (يستخدم غازات خاملة مثل النيتروجين أو الأرجون).

معالجة الدفعات مقابل التدفق المستمر

بطبيعتها، تم تصميم الأفران الصندوقية لـ معالجة الدفعات. تقوم بتحميل دفعة من المكونات، وتشغيل الدورة الحرارية، ثم تفريغها. هذا مثالي لأغراض التطوير والاختبار أو لأحجام الإنتاج المعتدلة ولكنه أقل كفاءة للتصنيع عالي الحجم، والذي يعتمد غالبًا على الأفران المستمرة أو المتصلة بالخط.

مخاطر النقاء والتلوث

في حين أنها ممتازة للعديد من التطبيقات، قد يتطلب تصنيع أشباه الموصلات عالي المستوى أفرانًا ذات مواد بناء وأنظمة معالجة متخصصة لمنع حتى الكميات الضئيلة من التلوث. قد لا يلبي الفرن الصندوقي للأغراض العامة متطلبات النقاء الصارمة لغرفة نظيفة رائدة.

اختيار الخيار الصحيح لهدفك

يعتمد اختيار المعدات الحرارية الصحيحة بالكامل على المادة والعملية وأهداف الإنتاج.

- إذا كان تركيزك الأساسي هو معالجة أشباه الموصلات الأساسية مثل الأكسدة أو التخمير: فرن يتمتع بتوحيد استثنائي لدرجة الحرارة وتحكم دقيق وقابل للبرمجة أمر لا غنى عنه.

- إذا كان تركيزك الأساسي هو إنتاج السيراميك الإلكتروني مثل MLCCs: تحتاج إلى فرن قادر على الوصول إلى درجات حرارة التلبيد العالية المطلوبة لمادة السيراميك المحددة الخاصة بك مع الحفاظ على التوحيد القياسي.

- إذا كان تركيزك الأساسي هو العمليات عالية النقاء أو الحساسة للأكسجين: يجب عليك البحث عن أنظمة تفريغ أو غلاف جوي متحكم فيه متخصصة تتجاوز الفرن الصندوقي القياسي.

في نهاية المطاف، يعد إتقان المعالجة الحرارية عن طريق اختيار الفرن المناسب خطوة أساسية في تصنيع مكونات إلكترونية موثوقة وعالية الأداء.

جدول ملخص:

| التطبيق | العملية الرئيسية | نطاق درجة الحرارة | الفائدة |

|---|---|---|---|

| تصنيع أشباه الموصلات | الأكسدة الحرارية | 800 درجة مئوية - 1200 درجة مئوية | ينشئ طبقات عازلة بتوحيد عالٍ |

| تصنيع أشباه الموصلات | تخمير التعدين | درجات حرارة أقل | يقلل الإجهاد ويحسن التلامس الكهربائي |

| السيراميك الإلكتروني | التلبيد (مثل MLCCs) | درجات حرارة عالية | يزيد من كثافة السيراميك لأداء موثوق للمكونات |

| السيراميك الإلكتروني | التخليق الكهروضغطي | يختلف حسب المادة | يحقق هياكل بلورية دقيقة للمستشعرات |

قم بترقية تصنيع المكونات الإلكترونية الخاصة بك مع حلول أفران درجات الحرارة العالية المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة معدات موثوقة مثل أفران الكهنة، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة وموثوقية المنتج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف المعالجة الحرارية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي العوامل التي يجب مراعاتها عند شراء فرن أنبوب الكوارتز؟معايير الاختيار الرئيسية للأداء الأمثل

- ما هي الميزات الرئيسية لفرن الأنبوب الكوارتز؟ اكتشف الدقة العالية لدرجات الحرارة لمختبرك

- ما هو فرن الأنبوب الكوارتزي وما هو استخدامه الأساسي؟ أساسي للمعالجة الخاضعة للتحكم في درجات الحرارة العالية

- كيف يجب تنظيف فرن أنبوب الكوارتز؟ خطوات أساسية لصيانة آمنة وخالية من التلوث

- ما هو الفرق بين فرن الأنبوب المصنوع من الألومينا وفرن الأنبوب المصنوع من الكوارتز؟ اختر فرن الأنبوب المناسب لمختبرك