في جوهرها، تُعد الأفران الكهربائية الخطوة النهائية الأساسية في كل من علم المسحوق ومعظم مسارات عمل التصنيع بالإضافة للمعدن (3D printing)، حيث تكون مسؤولة عن تحويل جسم هش مصنوع من مسحوق معدني غير متماسك إلى جزء كثيف وقوي وعملي. تحقق ذلك بشكل أساسي من خلال عملية عالية الحرارة تسمى التلبيد (sintering)، حيث يتم تطبيق الحرارة بدقة لدمج جزيئات المعدن معًا دون صهرها بالكامل.

الفكرة الحاسمة هي أن الفرن الكهربائي في هذه التطبيقات ليس مجرد فرن؛ بل هو أداة دقيقة للتحكم الفلزّي. إن قدرة الفرن على إدارة درجة الحرارة والوقت وظروف الغلاف الجوي تحدد بشكل مباشر كثافة الجزء النهائي وقوته وأدائه الميكانيكي.

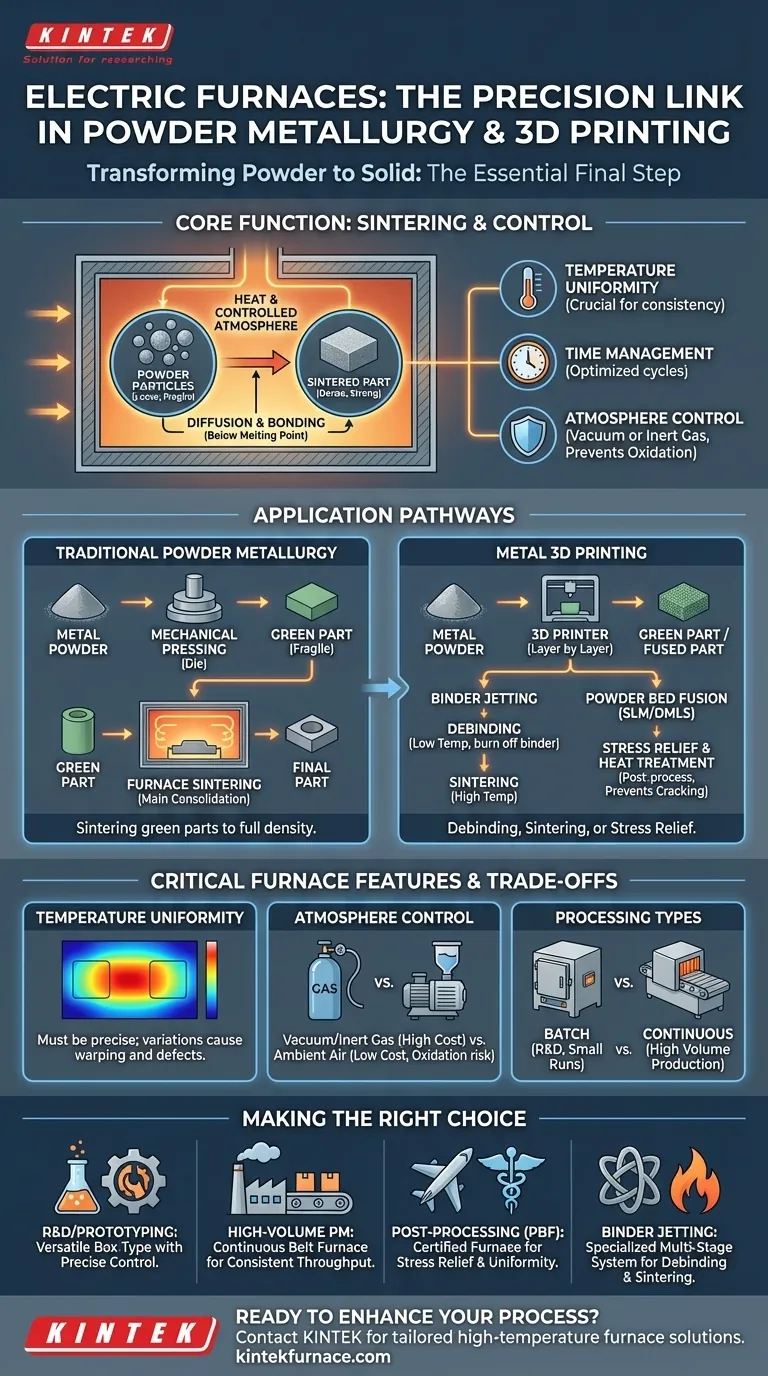

الوظيفة الأساسية: من المسحوق إلى الجزء الصلب

يتمثل الدور الأساسي للفرن في تطبيق الطاقة الحرارية في بيئة خاضعة لرقابة صارمة. هذه الطاقة تدفع التغيرات الفيزيائية والكيميائية التي تدمج المسحوق المعدني في كتلة صلبة بخصائص مرغوبة.

التلبيد: أساس العملية

التلبيد هو الوظيفة الأساسية. يسخن الفرن المادة إلى درجة حرارة أقل من نقطة انصهارها، وعادة ما تكون حوالي 70-90٪ من درجة حرارة الانصهار المطلقة. عند هذه النقطة، تنتشر الذرات عند نقاط التلامس لجزيئات المسحوق عبر حدود الجسيمات، مما يؤدي إلى ترابط الجسيمات وتكثيف الجزء وانكماشه.

المعالجة الحرارية وتخفيف الإجهاد

في عمليات مثل التلبيد بالليزر المعدني المباشر (DMLS) أو الصهر الانتقائي بالليزر (SLM)، يتم دمج الجزء بالفعل داخل الطابعة. ومع ذلك، فإن التسخين والتبريد السريع يخلق إجهادًا داخليًا هائلاً. ثم يستخدم الفرن للمعالجة الحرارية بعد المعالجة من أجل تخفيف هذه الإجهادات، مما يمنع التشقق ويحسن ليونة الجزء وقوته.

التحكم في الغلاف الجوي: منع الأكسدة

تسخين المعادن إلى درجات حرارة عالية في وجود الأكسجين يسبب أكسدة سريعة (صدأ)، مما يفسد خصائص المادة. تستخدم الأفران الكهربائية عالية الحرارة فراغًا أو تُملأ بغاز خامل (مثل الأرجون أو النيتروجين) لإنشاء غلاف جوي مُعدل، مما يحمي الجزء أثناء الدورة الحرارية.

الفروق الرئيسية في التطبيق

على الرغم من أن المبادئ الأساسية متشابهة، إلا أن الدور المحدد للفرن يختلف اختلافًا كبيرًا بين علم المسحوق التقليدي والعديد من طرق التصنيع بالإضافة.

في علم المسحوق التقليدي

في هذه الطريقة الراسخة، يتم ضغط المسحوق المعدني أولاً ميكانيكيًا في شكل مرغوب باستخدام قالب. هذا الجسم، المعروف باسم "الجزء الأخضر" (green part)، يكون هشًا. يتمثل دور الفرن في أخذ هذا الجزء الأخضر وتلبيده ليصبح مكونًا نهائيًا كثيفًا وقويًا بالكامل. هذه هي خطوة الدمج الرئيسية.

في التصنيع بالإضافة للمعدن (3D Printing)

يعتمد تطبيق الفرن بشكل كبير على تقنية التصنيع بالإضافة المحددة المستخدمة.

نفث الرابط (Binder Jetting): هذه العملية هي الأكثر تشابهًا مع علم المسحوق التقليدي. تودع الطابعة رابطًا سائلًا على طبقة من المسحوق المعدني، مما يخلق جزءًا أخضر طبقة تلو الأخرى. ثم يتم وضع هذا الجزء في فرن لعملية من مرحلتين: أولاً، دورة درجة حرارة منخفضة لحرق الرابط (إزالة الرابط - debinding)، تليها دورة درجة حرارة عالية من أجل التلبيد.

انصهار طبقة المسحوق (Powder Bed Fusion - SLM/DMLS): هنا، يقوم ليزر أو شعاع إلكتروني بصهر ودمج المسحوق داخل الطابعة نفسها. لا يستخدم الفرن للدمج الأساسي. بدلاً من ذلك، هو أداة معالجة لاحقة حاسمة لتخفيف الإجهاد والمعالجة الحرارية (التخمير) لتحسين البنية المجهرية للمادة وخصائصها الميكانيكية.

فهم المفاضلات والميزات الحاسمة

يتطلب اختيار الفرن وتشغيله فهم التوازن بين التكلفة والتعقيد وجودة الجزء النهائي. هذه الميزات ضرورية للنجاح.

أولوية توحيد درجة الحرارة

"التحكم الدقيق في درجة الحرارة" هو الميزة الأكثر أهمية. حتى الاختلافات الطفيفة في درجة الحرارة عبر الجزء يمكن أن تؤدي إلى انكماش غير متسق، مما يسبب التواء أو عيوبًا داخلية. تم تصميم الأفران عالية الجودة لضمان توحيد ممتاز لدرجة الحرارة في جميع أنحاء غرفة التسخين الخاصة بها.

تكلفة التحكم في الغلاف الجوي

الفرن البسيط الذي يعمل في الهواء المحيط هو الأرخص ولكنه مناسب فقط للمواد التي لا تتأكسد بسهولة، مثل بعض السيراميك. الأفران القادرة على الاحتفاظ بغلاف جوي من الغاز الخامل أكثر تعقيدًا وتكلفة. أفران الفراغ، التي توفر أنقى بيئة للمعادن عالية التفاعل مثل التيتانيوم، تمثل أعلى مستوى من التحكم والتكلفة.

المعالجة بالدفعات مقابل المستمرة

للبحث والنماذج الأولية والدفعات الإنتاجية الصغيرة، يعتبر الفرن من نوع الصندوق (box-type furnace) مثاليًا. يتم تحميل هذه الأفران وتفريغها في دفعات فردية. بالنسبة للإنتاج الصناعي عالي الحجم، كما هو الحال في صناعة السيارات، يتم استخدام أفران مستمرة أو ذات حزام ناقل كبيرة، حيث تتحرك الأجزاء عبر مناطق حرارية مختلفة على ناقل.

اختيار الأداة المناسبة لعمليتك

إن هدفك المحدد يحدد نوع الفرن والعملية المطلوبة. الفرن ليس أداة واحدة تناسب الجميع؛ يجب مطابقته مع المادة وسير عمل التصنيع.

- إذا كان تركيزك الأساسي هو البحث والتطوير أو النماذج الأولية: يوفر الفرن متعدد الاستخدامات من نوع الصندوق مع تحكم دقيق في درجة الحرارة والغلاف الجوي أكبر قدر من المرونة لتجربة المواد والدورات المختلفة.

- إذا كان تركيزك الأساسي هو علم المسحوق عالي الإنتاجية: يعد الفرن المستمر ذو الحزام الناقل المصمم لملف تلبيد محدد أمرًا ضروريًا لتحقيق جودة متسقة وإنتاجية فعالة من حيث التكلفة.

- إذا كان تركيزك الأساسي هو المعالجة اللاحقة لانصهار طبقة المسحوق (SLM/DMLS): تكون أولويتك هي الحصول على فرن معتمد للمعالجة الحرارية وتخفيف الإجهاد يضمن توحيدًا استثنائيًا لدرجة الحرارة لتلبية معايير الطيران أو الطب.

- إذا كان تركيزك الأساسي هو نفث الرابط (Binder Jetting): تحتاج إلى نظام يمكنه أداء كل من إزالة الرابط في درجات حرارة منخفضة والتلبيد في درجات حرارة عالية، وغالبًا ما يتم ذلك باستخدام فرنَين منفصلين ومتخصصين.

في نهاية المطاف، يعد إتقان الفرن هو المفتاح لإطلاق العنان للإمكانات الكاملة لأي عملية تصنيع قائمة على المسحوق.

جدول ملخص:

| مجال التطبيق | الوظائف الرئيسية | أنواع الأفران الشائعة |

|---|---|---|

| علم المسحوق | تلبيد الأجزاء الخضراء إلى كثافة كاملة | النوع الصندوقي، الحزام المستمر |

| التصنيع بالإضافة بنفث الرابط | إزالة الرابط والتلبيد | أفران متخصصة متعددة المراحل |

| التصنيع بالإضافة بانصهار طبقة المسحوق | تخفيف الإجهاد والمعالجة الحرارية | أفران الفراغ، الأفران ذات الغلاف الجوي الخامل |

هل أنت مستعد لتعزيز عملية علم المسحوق أو التصنيع بالإضافة لديك باستخدام أفران كهربائية دقيقة؟ بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة عالية الحرارة. يتم استكمال مجموعتنا من المنتجات، بما في ذلك أفران الصندوق المغلق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران الفراغ والغلاف الجوي، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تحسين عمليات التلبيد، وإزالة الرابط، والمعالجة الحرارية لديك لتحقيق جودة وأداء فائقين للجزء!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- كيف تختلف أفران الدرفلة (roller kilns) عن أفران الأنابيب (tube furnaces) في استخدامها لأنابيب السيراميك الألومينا؟ قارن بين النقل والحصر (Containment).

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري