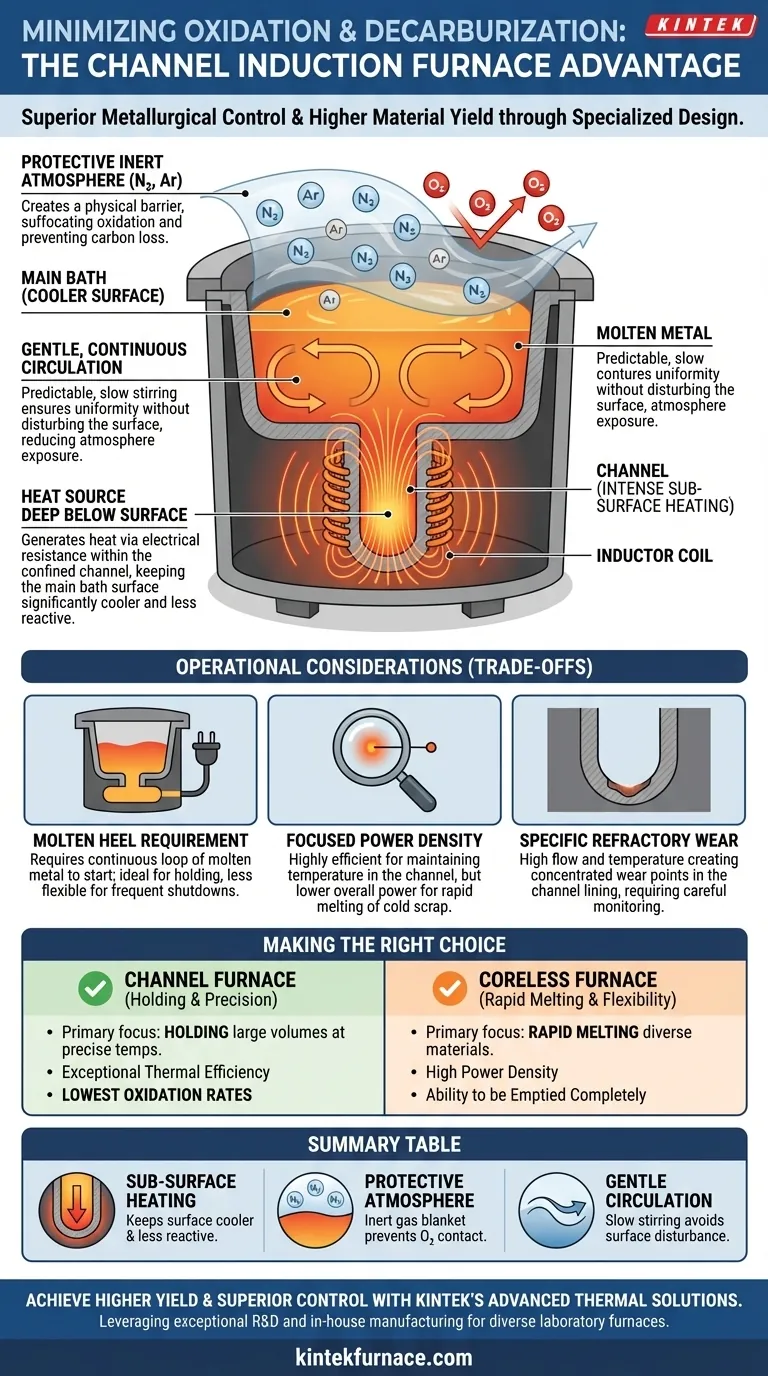

في جوهرها، تقلل أفران الحث القنوية الأكسدة وإزالة الكربنة من خلال آليتين أساسيتين. أولاً، تولد الحرارة مباشرة داخل قناة محصورة من المعدن المنصهر تحت الحوض الرئيسي، مما يحافظ على سطح أكثر برودة وأقل تفاعلاً. ثانياً، تسهل استخدام جو وقائي خامل فوق سطح المصهور، مما يمنع الاتصال المادي بالأكسجين المحيط.

الميزة الأساسية لفرن القناة هي تصميمه، الذي يحد بطبيعته من الشرطين اللازمين للأكسدة وإزالة الكربنة: درجات حرارة السطح العالية والتعرض المباشر للأكسجين الجوي. وينتج عن ذلك تحكم معدني فائق وعائد أعلى للمواد.

المبدأ: كيفية إيقاف التفاعلات غير المرغوب فيها

الأكسدة هي تفاعل المعدن مع الأكسجين، مما يشكل الخبث ويسبب فقدان المعدن. إزالة الكربنة هي فقدان الكربون من سطح الفولاذ، مما قد يؤدي إلى تليين المادة وتغيير خصائصها المحددة. وكلاهما يحدث بسبب الحرارة والتعرض للأكسجين.

تسخين متحكم به تحت السطح

يعمل فرن القناة مثل محول كهربائي حيث يكون الملف الثانوي عبارة عن حلقة مغلقة، أو "قناة"، من المعدن المنصهر. يولد ملف الحث مجالاً مغناطيسياً قوياً، مما يحفز تياراً كهربائياً قوياً داخل حلقة المعدن هذه.

تولد هذه العملية حرارة شديدة من المقاومة الكهربائية داخل القناة، في عمق تحت سطح الحوض الرئيسي. يتم تسخين الحوض الرئيسي عن طريق الدوران اللطيف لهذا المعدن شديد السخونة من القناة.

لأن مصدر الحرارة ليس لهباً خارجياً أو قوساً، يظل سطح المصهور أكثر برودة وهدوءاً بشكل ملحوظ مما هو عليه في أنواع الأفران الأخرى. تبطئ درجة حرارة السطح المنخفضة هذه بشكل كبير معدل أي تفاعلات كيميائية محتملة مثل الأكسدة.

الحفاظ على جو وقائي

تصميم الفرن المغلق مناسب تماماً للتحكم في الغلاف الجوي. يمكن إزاحة الهواء المحيط فوق المصهور واستبداله بطبقة من الغاز الخامل الواقي.

تُستخدم غازات مثل النيتروجين أو الأرجون بشكل شائع. ولأنها غير تفاعلية، فإنها تشكل حاجزاً مادياً بين سطح المعدن السائل وأي أكسجين متبقي، مما يخنق عملية الأكسدة بفعالية. وهذا أمر بالغ الأهمية أيضاً لمنع الكربون من التفاعل مع الأكسجين ومغادرة الفولاذ (إزالة الكربنة).

دوران لطيف ومستمر

تخلق القوى الكهرومغناطيسية في القناة حركة تقليب مستمرة، يمكن التنبؤ بها، ولطيفة في جميع أنحاء الحوض.

يضمن هذا التحريك البطيء والثابت تجانس درجة الحرارة دون إزعاج السطح بعنف. على عكس التحريك القوي في بعض تصميمات الأفران الأخرى، فإن هذا اللطف يمنع المعدن الساخن الجديد من التعرض باستمرار للغلاف الجوي، مما يقلل بشكل أكبر من فرصة الأكسدة.

فهم المقايضات

بينما يعتبر فرن القناة استثنائياً في تقليل فقدان المعادن، فإن تصميمه يقدم اعتبارات تشغيلية محددة تختلف عن أفران الحث الأخرى، مثل النوع بدون قلب.

متطلب "الكعب المنصهر"

لا يمكن تشغيل فرن القناة من مادة صلبة باردة. يتطلب حلقة مستمرة من المعدن المنصهر — "الكعب" — لإكمال الدائرة الكهربائية.

وهذا يجعله فرنًا مثاليًا للحفظ أو الازدواجية ولكنه أقل مرونة للعمليات التي تتطلب إيقاف تشغيل كامل متكرر، أو بدء تشغيل، أو تغييرات سريعة في تركيبة السبائك.

كثافة طاقة مركزة

تتولد الحرارة في منطقة صغيرة جداً ومركزة (القناة). وهذا فعال للغاية للحفاظ على درجة الحرارة ولكنه يعني أن أفران القناة لديها كثافة طاقة إجمالية أقل مقارنة بأفران بدون قلب.

وبالتالي، فهي ليست مصممة للصهر السريع لكميات كبيرة من الخردة الباردة. تكمن قوتها في التسخين الفائق وحفظ المعدن المنصهر بالفعل بكفاءة حرارية ودقة عالية.

تآكل حراري محدد

تتركز درجات الحرارة العالية وتدفق المعدن المستمر داخل القناة الضيقة. وهذا يخلق نقطة تآكل محددة على البطانة الحرارية يجب مراقبتها وصيانتها بعناية، وهو ما يختلف عن أنماط التآكل الأكثر تجانساً في حوض فرن بدون قلب.

اتخاذ القرار الصحيح لهدفك

يجب أن يتماشى قرار استخدام فرن قناة مع أهدافك المعدنية والتشغيلية المحددة.

- إذا كان تركيزك الأساسي هو الاحتفاظ بكميات كبيرة من المعدن عند درجة حرارة دقيقة مع الحد الأدنى من فقدان الجودة: فإن فرن القناة هو الخيار الأفضل نظراً لكفاءته الحرارية الاستثنائية ومعدلات الأكسدة المنخفضة.

- إذا كان تركيزك الأساسي هو الصهر السريع لمواد شحن متنوعة أو تغييرات السبائك المتكررة: قد يكون فرن الحث بدون قلب أكثر ملاءمة نظراً لكثافة طاقته العالية وقدرته على التفريغ بالكامل.

في النهاية، تم تصميم فرن الحث القنوي لإعطاء الأولوية للاستقرار المعدني والكفاءة على سرعة الصهر الخام.

جدول الملخص:

| الآلية | كيف تقلل الأكسدة وإزالة الكربنة |

|---|---|

| التسخين تحت السطحي | تتولد الحرارة في عمق قناة المعدن المنصهر، مما يحافظ على السطح أكثر برودة وأقل تفاعلاً. |

| الجو الواقي | طبقة غاز خامل (N₂، Ar) تمنع الاتصال بالأكسجين الجوي. |

| الدوران اللطيف | يضمن التحريك البطيء، الذي يمكن التنبؤ به، تجانس درجة الحرارة دون إزعاج السطح بعنف. |

حقق عائدًا أعلى للمواد وتحكمًا معدنيًا فائقًا مع حلول KINTEK الحرارية المتقدمة.

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط إنتاجنا، الذي يشمل أفران الكتم، الأنابيب، الدوارة، أفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة مثل تقليل الأكسدة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحل الفرن المخصص أن يعزز كفاءة عمليتك وجودة منتجك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق