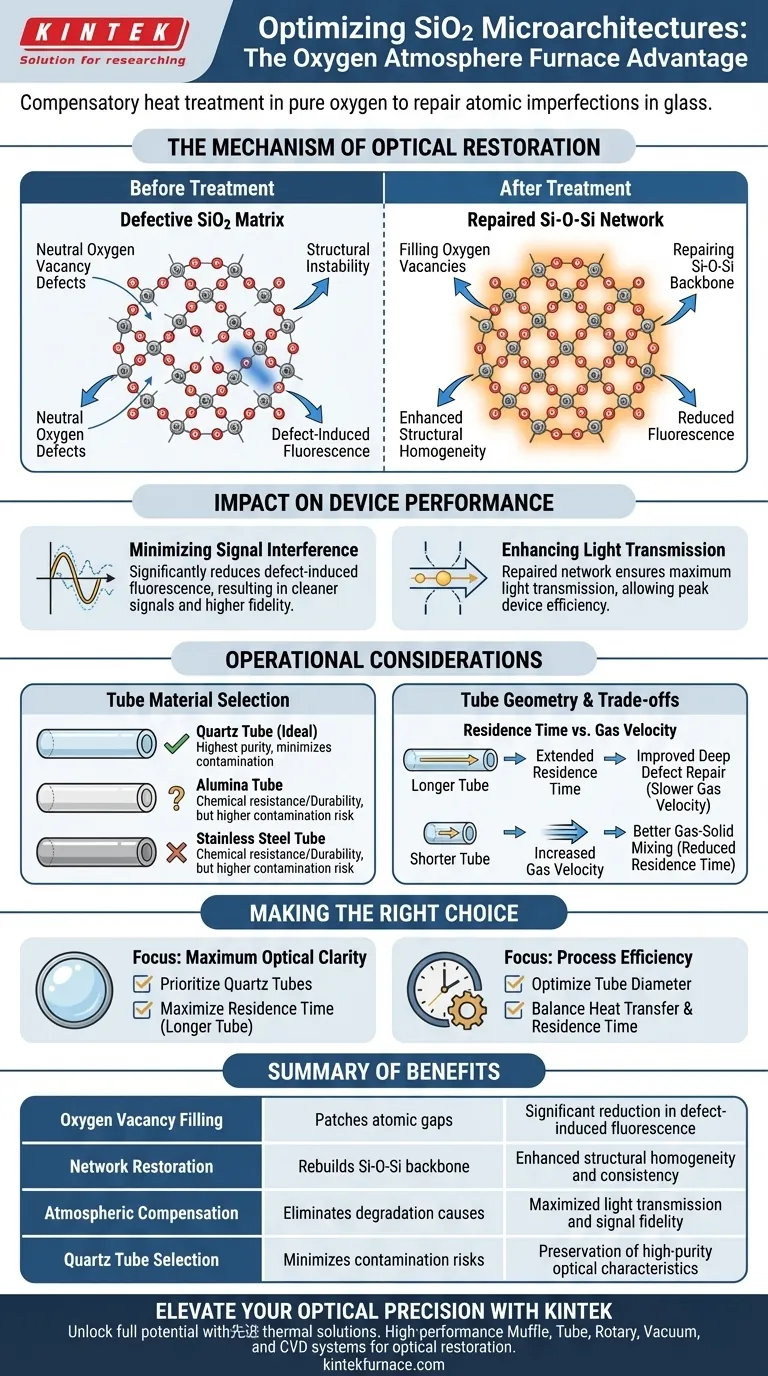

يقوم فرن الغلاف الجوي بالأكسجين بتحسين الهياكل الدقيقة من SiO2 عن طريق تعريض المادة لمعالجة حرارية تعويضية في بيئة أكسجين نقي. تستهدف هذه العملية مباشرة العيوب على المستوى الذري عن طريق ملء عيوب فراغ الأكسجين المحايدة داخل مصفوفة الزجاج وإصلاح شبكة Si-O-Si الأساسية. من خلال استعادة سلامة شبكة السيليكا، يقضي الفرن على الأسباب الهيكلية للتدهور البصري.

الوظيفة الأساسية لهذا العلاج هي الانخفاض الكبير في التألق الناجم عن العيوب. من خلال معالجة مصفوفة الزجاج، تعزز العملية انتقال الضوء وتقلل من تداخل الإشارة، وهو أمر غير قابل للتفاوض للأجهزة البصرية الدقيقة عالية الأداء.

آلية الاستعادة البصرية

ملء فراغات الأكسجين

التحدي الرئيسي في الهياكل الدقيقة من SiO2 المعالجة بالحرارة هو وجود عيوب فراغ الأكسجين المحايدة. هذه فجوات ذرية في المادة حيث تفتقر الشبكة إلى ذرات الأكسجين.

تسخين الهيكل في جو غني بالأكسجين يجبر الأكسجين على الدخول إلى المصفوفة. هذا "الإجراء التعويضي" يملأ هذه الفراغات، مما يؤدي بفعالية إلى سد الثقوب في الهيكل الذري.

إصلاح شبكة Si-O-Si

بالإضافة إلى مجرد ملء الفراغات، فإن الطاقة الحرارية جنبًا إلى جنب مع جو الأكسجين تعيد بناء شبكة Si-O-Si بنشاط. هذه الشبكة هي العمود الفقري للاستقرار الهيكلي للزجاج.

تضمن الشبكة المستمرة والمصلحة أن يتصرف المادة بشكل متسق عند التفاعل مع الضوء. هذا التجانس الهيكلي هو الأساس المادي لتحسين الأداء البصري.

التأثير على أداء الجهاز

تقليل تداخل الإشارة

غالبًا ما تؤدي العيوب في هيكل السيليكا إلى تألق غير مرغوب فيه. عندما يمر الضوء عبر مصفوفة معيبة، يمتص المادة ويعيد إصدار الضوء، مما يخلق ضوضاء خلفية.

من خلال القضاء على هذه العيوب، يقلل علاج فرن الأكسجين بشكل كبير من هذا التألق. ينتج عن ذلك إشارة أنظف ودقة أعلى في التطبيقات البصرية.

تعزيز انتقال الضوء

النقاء البصري يرتبط مباشرة بالكمال الهيكلي للمادة. توفر شبكة Si-O-Si المصلحة مسارًا واضحًا للفوتونات.

يسمح هذا الانخفاض في التشتت والامتصاص بأقصى انتقال للضوء، مما يضمن عمل الجهاز البصري الدقيق بأقصى كفاءة.

اعتبارات التشغيل لتكوين الفرن

اختيار مادة الأنبوب

يعد اختيار أنبوب الفرن أمرًا بالغ الأهمية للحفاظ على النقاء العالي المطلوب لسيليكا البصريات. أنابيب الكوارتز هي عادة الخيار المثالي لهذه العمليات عالية النقاء.

بينما يوفر الألومينا مقاومة كيميائية والفولاذ المقاوم للصدأ متانة، يقلل الكوارتز من خطر إدخال ملوثات يمكن أن تبطل فوائد معالجة الأكسجين.

دور هندسة الأنبوب

تحدد الأبعاد المادية لأنبوب الفرن - خاصة الطول والقطر - كفاءة المعالجة. تتحكم هذه الأبعاد في ديناميكيات انتقال الحرارة وتدفق الغاز.

أنبوب أطول يعزز بشكل عام أوقات إقامة أطول. هذا التعرض الممتد ضروري غالبًا لضمان أن يكون للأكسجين وقت كافٍ للانتشار في المصفوفة وإكمال تفاعل الإصلاح.

فهم المفاضلات

وقت الإقامة مقابل سرعة الغاز

هناك مفاضلة متأصلة في تصميم أنبوب الفرن فيما يتعلق بكفاءة التفاعل.

أنبوب أطول يزيد من وقت الإقامة، مما يحسن كفاءة التفاعل لإصلاح العيوب العميقة. ومع ذلك، قد يقلل هذا من سرعة الغاز، مما قد يؤدي إلى مناطق راكدة إذا لم تتم إدارتها بشكل صحيح.

على العكس من ذلك، فإن أنبوب أقصر يزيد من سرعة الغاز ويحسن خلط الغاز مع المادة الصلبة. الجانب السلبي هو انخفاض وقت الإقامة، والذي قد لا يكون كافيًا لمعالجة فراغات الأكسجين العميقة بشكل كامل في الهياكل الدقيقة الأكثر كثافة.

اتخاذ القرار الصحيح لهدفك

لتعظيم الأداء البصري لهياكل SiO2، يجب عليك مواءمة تكوين الفرن الخاص بك مع متطلبات النقاء المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى وضوح بصري: أعط الأولوية لاستخدام أنابيب الكوارتز لمنع التلوث واستخدام تصميم أنبوب أطول لضمان أقصى وقت إقامة لإصلاح العيوب.

- إذا كان تركيزك الأساسي هو كفاءة العملية: ضع في اعتبارك تحسين قطر الأنبوب لموازنة معدلات انتقال الحرارة مقابل وقت الإقامة المطلوب لتقليل التألق.

فرن الغلاف الجوي بالأكسجين ليس مجرد أداة تسخين؛ إنه أداة ترميم تعيد بناء الأساس الذري للسيليكا لضمان أداء بصري نقي.

جدول ملخص:

| آلية التحسين | التأثير على مادة SiO2 | الفائدة البصرية الناتجة |

|---|---|---|

| ملء فراغ الأكسجين | يسد الفجوات الذرية في مصفوفة الزجاج | انخفاض كبير في التألق الناجم عن العيوب |

| استعادة الشبكة | يعيد بناء العمود الفقري الأساسي لـ Si-O-Si | تجانس هيكلي واتساق معزز |

| التعويض الجوي | يقضي على الأسباب الهيكلية للتدهور | زيادة انتقال الضوء ودقة الإشارة إلى الحد الأقصى |

| اختيار أنبوب الكوارتز | يقلل من مخاطر التلوث الكيميائي | الحفاظ على خصائص بصرية عالية النقاء |

ارفع مستوى دقتك البصرية مع KINTEK

أطلق العنان للإمكانات الكاملة لهياكل السيليكا الدقيقة الخاصة بك مع حلول KINTEK الحرارية المتقدمة. بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة أفران مغلقة، وأنابيب، ودوارة، وفراغ، وأنظمة CVD عالية الأداء مصممة لتلبية المتطلبات الصارمة لاستعادة المواد البصرية.

سواء كنت بحاجة إلى تكوينات أنابيب كوارتز عالية النقاء لإصلاح العيوب أو أفران مختبر قابلة للتخصيص لاحتياجات بحث فريدة، فإن فريق الهندسة لدينا على استعداد لتقديم الدقة التي تستحقها. اتصل بنا اليوم لتحسين عملية المعالجة الحرارية الخاصة بك.

دليل مرئي

المراجع

- Joel Arriaga‐Dávila, Arturo Susarrey‐Arce. From Single to Multi‐Glass/Ceramic Microarchitectures via Two‐Photon Lithography. DOI: 10.1002/adom.202501658

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- كيف يحقق فرن التلدين الجوي من النوع الصندوقي تجانسًا جيدًا في درجة الحرارة؟ حسّن عملية المعالجة الحرارية لديك

- في أي سياقات يتم استخدام أفران الغلاف الجوي المتحكم به بشكل شائع؟ ضروري لمعالجة المواد عالية النقاء

- كيف يسهل فرن التفريغ أو الغلاف الجوي المتحكم فيه تجارب القطرة المستقرة؟ تحسين تحليل ترطيب السبائك

- لماذا يتم استخدام التحكم في الغلاف الجوي النيتروجيني في اختزال الكروميت؟ ضمان سلامة العملية ومنع الأكسدة

- ما هي ضرورة استخدام فرن مختبري بجو مختزل؟ إتقان تكليس UO2

- ما هو الغرض الأساسي من استخدام فرن كهربائي صغير متحكم فيه؟ تحسين تحلل السوائل السوداء بالتقطير الحراري للأبحاث

- ما هي خيارات التحكم في الجو المتاحة مع أفران الأنابيب والأفران الصندوقية؟ حسّن المعالجة الحرارية لمختبرك

- لماذا يلزم وجود جو متحكم فيه بدقة من الأرجون (Ar) لتفحم Fe2O3@PDA؟ ضمان الكربنة الفائقة