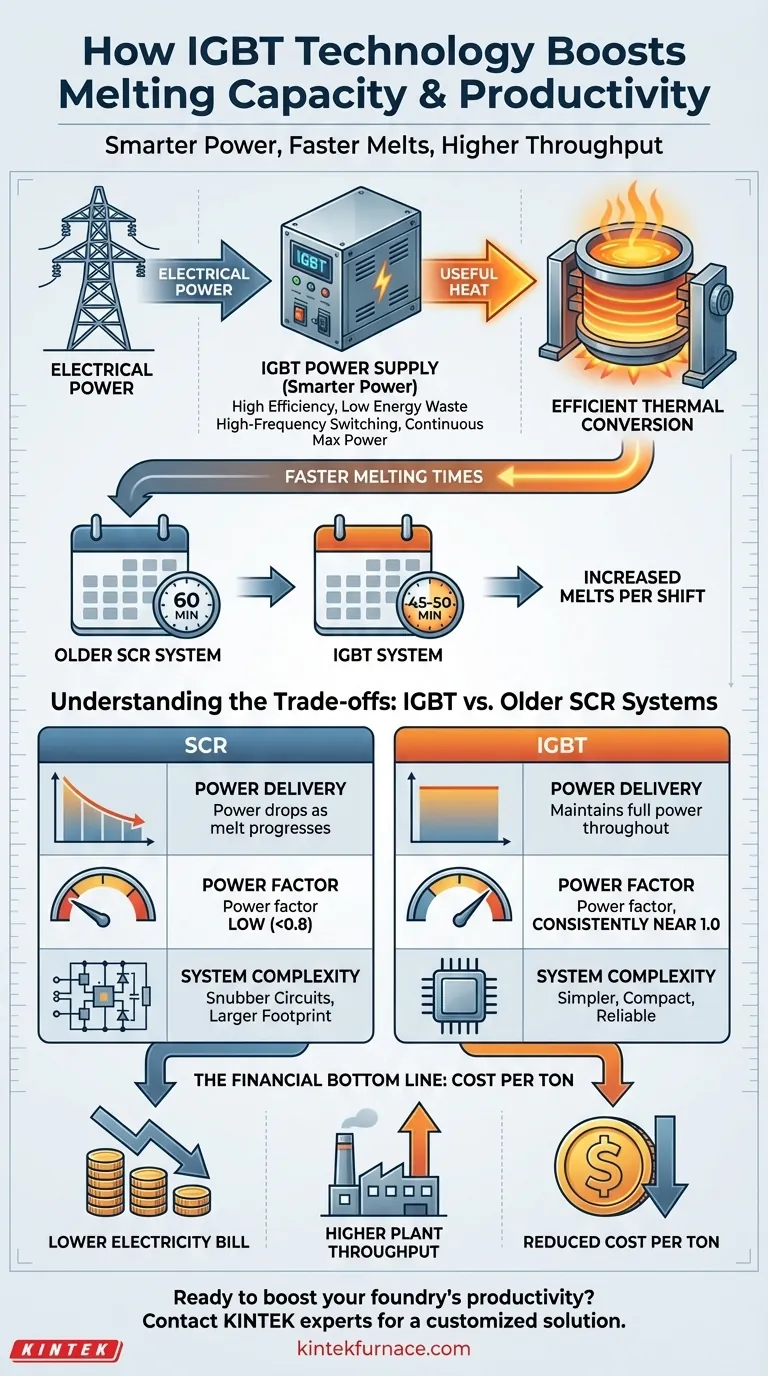

في جوهرها، تزيد تقنية IGBT من قدرة الصهر عن طريق تحويل الطاقة الكهربائية إلى حرارة مفيدة بكفاءة ودقة أكبر بكثير من التقنيات القديمة. تسمح قدرتها على العمل بترددات عالية لمصدر الطاقة بتوصيل أقصى طاقة باستمرار إلى الشحنة المعدنية، مما يقلل بشكل كبير من الوقت المستغرق لإكمال عملية الصهر وبالتالي زيادة عدد عمليات الصهر الممكنة في وردية عمل معينة.

الميزة الأساسية لـ IGBTs ليست فقط في توفير الطاقة، ولكن في توفير طاقة أكثر ذكاءً. من خلال تقليل هدر الطاقة والتكيف ديناميكيًا مع عملية الصهر، تضمن أنظمة IGBT أن يتم إنفاق المزيد من فاتورة الكهرباء الخاصة بك على صهر المعدن، وليس على تسخين خزانة التحكم، مما يؤدي مباشرة إلى عمليات صهر أسرع وإنتاجية أعلى.

المبدأ الأساسي: من الكهرباء إلى المعدن المنصهر

الهدف من أي فرن حث هو تحويل الطاقة الكهربائية من الشبكة بكفاءة إلى طاقة حرارية داخل الشحنة المعدنية. تعتمد فعالية هذا التحويل بشكل شبه كامل على أداء وحدة إمداد الطاقة.

كفاءة عالية: تقليل الطاقة المهدرة

IGBTs (الترانزستورات ثنائية القطب ذات البوابة المعزولة) هي مفاتيح أشباه الموصلات عالية الكفاءة بشكل استثنائي. تتميز بـ انخفاض جهد منخفض جدًا في حالة التشغيل وتبديد طاقة ضئيل.

ببساطة، هذا يعني أن القليل جدًا من الطاقة يُفقد كحرارة مهدرة داخل مصدر الطاقة نفسه. يتم تحويل المزيد من الطاقة الكهربائية المسحوبة من الشبكة بنجاح وتوصيلها إلى ملف الفرن، حيث يمكنها القيام بعمل مفيد.

تردد التبديل العالي: مفتاح الإنتاجية

هذا هو العامل الأكثر أهمية. يمكن لـ IGBTs التشغيل والإيقاف عشرات الآلاف من المرات في الثانية، أسرع بكثير من تقنيات الثايرستور (SCR) القديمة.

يسمح هذا التردد العالي لمصدر الطاقة بالحفاظ على عامل قدرة شبه مثالي (قريب من 1.0) طوال دورة الصهر بأكملها. يمكنه ضبط خرجه فورًا ليتناسب مع الخصائص الكهربائية المتغيرة للمعدن أثناء تسخينه وتحوله إلى منصهر.

نظرًا لأن النظام يمكنه توصيل طاقته المقدرة بالكامل للحمل باستمرار، فإن الوقت المطلوب لإدخال الكيلووات/ساعة اللازمة لصهر الشحنة يتقلص بشكل كبير.

التأثير المباشر: صهر أسرع، إنتاجية أعلى

يؤدي الجمع بين الكفاءة العالية والتحكم عالي التردد إلى نتيجة واضحة: أوقات صهر أسرع.

إذا انخفض توصيل الطاقة في نظام قديم مع تقدم عملية الصهر، فقد يستغرق صهر الشحنة 60 دقيقة. قد يكمل نظام IGBT الذي يحافظ على أقصى طاقة من البداية إلى النهاية نفس عملية الصهر في 45-50 دقيقة.

على مدار اليوم، يترجم هذا التوفير في الوقت مباشرة إلى عملية صهر إضافية واحدة أو أكثر، مما يزيد من إجمالي إنتاج المصنع دون إضافة المزيد من الأفران.

فهم المقايضات: IGBT مقابل أنظمة SCR القديمة

لتقدير تقدم IGBTs، من المفيد مقارنتها مباشرة بتقنية مقوم السيليكون المتحكم فيه (SCR) التي حلت محلها. الفرق في الأداء ليس خفيًا.

مشكلة عامل القدرة في أنظمة SCR

تعمل مصادر الطاقة القائمة على SCR بتردد أقل بكثير. من العيوب الرئيسية أن عامل القدرة ينخفض بشكل طبيعي مع تسخين ملف الفرن للشحنة.

هذا يعني أنه حتى إذا كان لديك مصدر طاقة بقوة 1000 كيلووات، فقد تتمكن فقط من توصيل 800 كيلووات إلى الفرن لجزء كبير من دورة الصهر. يؤدي هذا النقص في الكفاءة مباشرة إلى إطالة الوقت والطاقة اللازمين لكل عملية صهر.

تعقيد النظام والموثوقية

تتطلب أنظمة SCR مكونات إضافية ومعقدة مثل دوائر التخميد (snubber circuits) للعمل بشكل صحيح. تضيف هذه المكونات نقاط فشل وتزيد من الحجم المادي وعبء الصيانة لمصدر الطاقة.

تعتبر تصميمات IGBT أبسط وأكثر إحكامًا بطبيعتها. يؤدي التخلص من هذه المكونات الطرفية إلى نظام أكثر قوة وموثوقية ببصمة أصغر.

الخلاصة المالية: التكلفة لكل طن

في النهاية، تُقاس الإنتاجية بالتكلفة. تُترجم المزايا التقنية لـ IGBTs مباشرة إلى وفورات مالية.

تعني الكفاءة الكهربائية العالية فاتورة كهرباء أقل لنفس كمية المعدن المنصهر. تعني دورات الصهر الأسرع إنتاجية أعلى للمصنع واستخدامًا أفضل للعمالة. معًا، تقلل هذه العوامل بشكل كبير من تكلفة إنتاج كل طن من المعدن.

اتخاذ القرار الصحيح لعمليتك

يعد اعتماد تقنية IGBT قرارًا استراتيجيًا لتحسين المقاييس الأساسية لعملية الصهر الخاصة بك. سيحدد هدفك الأساسي أي فائدة هي الأكثر أهمية.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: فإن قدرة IGBTs على الحفاظ على الطاقة الكاملة طوال دورة الصهر هي الميزة الرئيسية، حيث إنها تقلل مباشرة من أوقات الصهر وتزيد من عدد عمليات التسخين في اليوم.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل: فإن الكفاءة الكهربائية الفائقة وعامل القدرة العالي لأنظمة IGBT سيوفران التأثير الأكبر، مما يقلل من استهلاك الطاقة وقد يلغي عقوبات المرافق.

يعد الترقية إلى نظام حث قائم على IGBT استثمارًا مباشرًا في عملية صهر أسرع وأكثر فعالية من حيث التكلفة وأكثر إنتاجية.

جدول الملخص:

| الميزة | نظام IGBT | نظام SCR القديم |

|---|---|---|

| توصيل الطاقة | يحافظ على الطاقة الكاملة طوال عملية الصهر | تنخفض الطاقة مع تقدم عملية الصهر |

| عامل القدرة | قريب من 1.0 باستمرار | ينخفض بشكل كبير |

| تردد التبديل | عالي (نطاق الكيلو هرتز) | منخفض (نطاق الهرتز) |

| الكفاءة | عالية (أقل هدر للطاقة) | أقل (المزيد من الطاقة تُفقد كحرارة) |

| التأثير النموذجي على وقت الصهر | مخفض (على سبيل المثال، 45-50 دقيقة) | أطول (على سبيل المثال، 60 دقيقة) |

هل أنت مستعد لتعزيز إنتاجية مسبكك وتقليل تكلفة الطن الواحد؟

في KINTEK، نستفيد من البحث والتطوير المتقدم لدينا والتصنيع الداخلي لتقديم حلول صهر قوية وعالية الكفاءة. سواء كان هدفك هو زيادة الإنتاجية اليومية أو تقليل تكاليف التشغيل، فإن أنظمة أفران الحث القائمة على IGBT مصممة لتوفير طاقة أذكى، وأوقات صهر أسرع، وموثوقية فائقة.

تواصل مع خبراء الصهر لدينا اليوم لمناقشة كيف يمكننا تخصيص حل لتلبية أهداف الإنتاج الفريدة الخاصة بك ودفع ربحيتك.

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء

- ما هي الوظائف الأساسية لفرن الصهر بالحث عالي التفريغ (VIM)؟ تحسين تنقية سبيكة DD5 الفائقة

- ما هو الغرض من معدات الصهر والصب وإعادة الصهر الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الحيوية

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي

- كيف تساهم تقنية الصهر الفراغي في الاستدامة؟ تعزيز المتانة وكفاءة إعادة التدوير