المعالجة الحرارية في جو خامل هي عملية تسخين وتبريد المواد داخل فرن تم استبدال الأكسجين فيه بغاز غير متفاعل، عادةً النيتروجين. تمنع هذه البيئة الخاضعة للرقابة حدوث تفاعلات كيميائية غير مرغوب فيها، مثل الأكسدة، عند درجات الحرارة العالية. تضمن العملية الحفاظ على جودة سطح المادة وخصائصها الهيكلية.

في جوهرها، تتمحور المعالجة الحرارية في جو خامل حول إنشاء درع واقٍ. من خلال إزالة الأكسجين - العامل الأساسي للتآكل وتلف السطح عند درجات الحرارة المرتفعة - فإنك تكتسب تحكمًا دقيقًا في النتيجة النهائية للمادة، من مظهرها إلى أدائها.

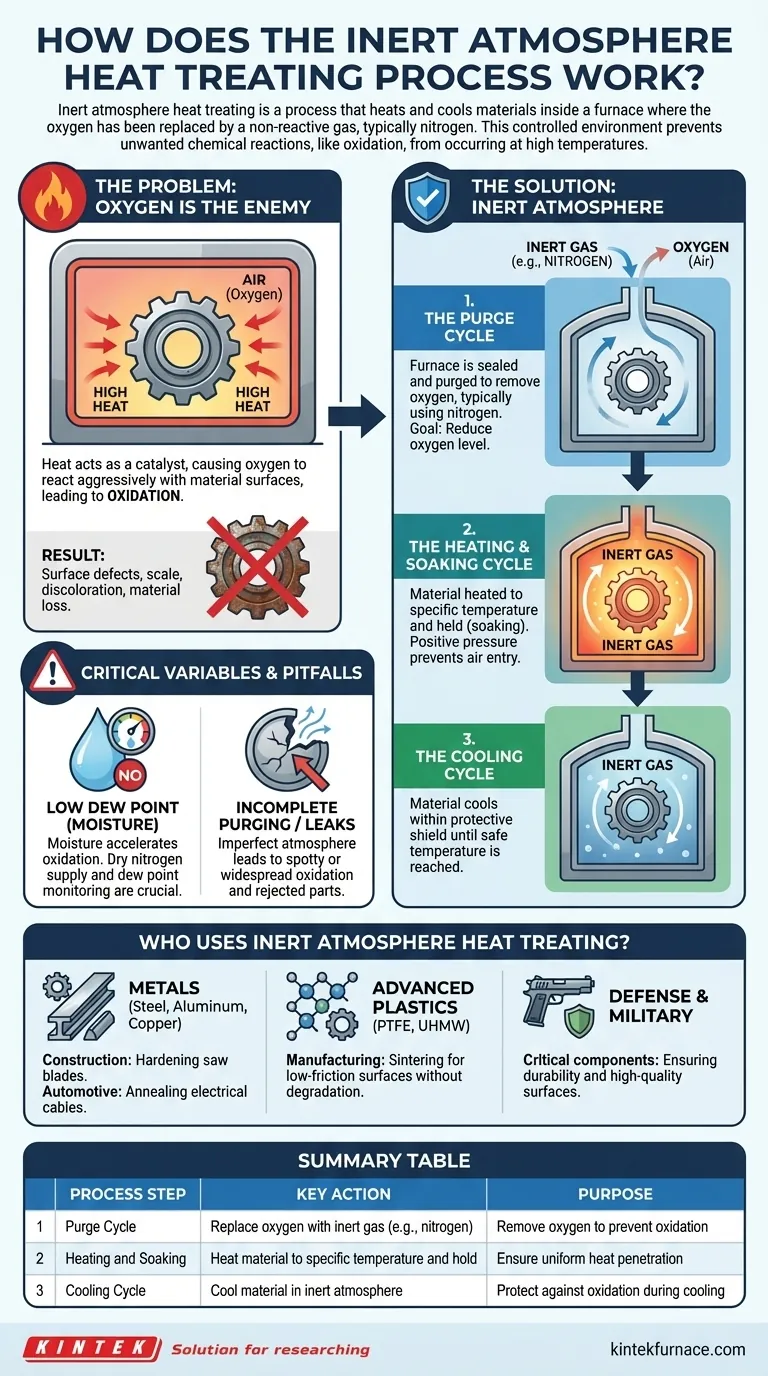

المشكلة الأساسية: لماذا الأكسجين هو العدو

في درجة حرارة الغرفة، يكون الأكسجين الموجود في الهواء غير ضار نسبيًا لمعظم المواد. ومع ذلك، فإن إدخال الحرارة العالية يغير هذه العلاقة بشكل كبير، ويحول البيئة الحميدة إلى بيئة مدمرة.

الأكسدة في درجات الحرارة العالية

تعمل الحرارة كعامل حفاز للتفاعلات الكيميائية. عندما يتم تسخين مادة مثل الفولاذ أو الألومنيوم في الهواء العادي، تتسبب درجة الحرارة المرتفعة في تفاعل الأكسجين بقوة مع سطحها.

يُعرف هذا التفاعل باسم الأكسدة. ويؤدي إلى تكوين طبقة أكسيد، والتي يمكن أن تتراوح من تغير اللون البسيط إلى قشرة سميكة متقشرة على سطح الجزء.

عواقب الأكسدة

نادرًا ما تكون الأكسدة مرغوبة. بالنسبة للألومنيوم، يمكن أن تجعل طبقة الأكسيد المتزايدة الجزء غير مناسب للتطبيق المقصود. بالنسبة للفولاذ، ينتج عنها عيوب سطحية وفقدان للمادة.

غالبًا ما تعني تغييرات السطح غير المرغوب فيها هذه أنه سيتم رفض الجزء أو سيتطلب عمليات ثانوية مكلفة وتستغرق وقتًا طويلاً مثل التجليخ أو التلميع أو التنظيف الكيميائي لإزالة الطبقة التالفة.

حل الجو الخامل: تحليل خطوة بخطوة

تحل المعالجة الحرارية في جو خامل مشكلة الأكسدة مباشرة عن طريق إزالة الأكسجين بشكل منهجي من المعادلة. تتبع العملية ثلاث مراحل حرجة.

الخطوة 1: دورة التطهير (Purge Cycle)

قبل أن يبدأ أي تسخين، يتم إغلاق الفرن وتطهيره بغاز خامل. النيتروجين هو الخيار الأكثر شيوعًا بسبب توفره وفعاليته من حيث التكلفة.

يتم ضخ هذا "الغاز الواقي" في الفرن، ليحل محل الهواء الغني بالأكسجين. الهدف هو خفض مستوى الأكسجين الداخلي إلى نقطة لا يمكنه عندها التفاعل مع المادة أثناء التسخين.

الخطوة 2: دورة التسخين والنقع (Heating and Soaking Cycle)

بمجرد تطهير الأكسجين بشكل كافٍ، تبدأ دورة التسخين. يتم رفع درجة حرارة المادة إلى درجة حرارة محددة وغالبًا ما يتم الاحتفاظ بها عند هذه الدرجة لفترة محددة - وهي عملية تُعرف باسم النقع - لضمان اختراق الحرارة للجزء بأكمله.

طوال هذه المرحلة، يتم الحفاظ على ضغط إيجابي طفيف من الغاز الخامل داخل الفرن. هذا يمنع أي هواء خارجي من التسرب وإعادة تلوث البيئة.

الخطوة 3: دورة التبريد (Cooling Cycle)

يتم الحفاظ على الغلاف الجوي الواقي حتى مع تبريد المادة. غالبًا ما يكون الجزء الأكثر عرضة للأكسدة عند درجات حرارة عالية، لذا فإن إخراجه من البيئة الخاملة وهو لا يزال ساخنًا من شأنه أن يبطل فوائد العملية.

يتم تبريد المادة داخل درع النيتروجين حتى تصل إلى درجة حرارة لن تتفاعل عندها مع الهواء.

المطبات الشائعة والمتغيرات الحاسمة

مجرد استخدام غاز خامل ليس كافيًا. يعتمد نجاح العملية على التحكم الدقيق في المتغيرات التي يمكن أن تعرض الغلاف الجوي الواقي للخطر.

أهمية نقطة الندى المنخفضة (Low Dew Point)

الرطوبة هي عامل مسرع خفي للأكسدة. يمكن لكمية بخار الماء الموجودة في الغلاف الجوي، والتي يتم قياسها على أنها نقطة الندى، أن تؤثر بشكل كبير على جودة السطح النهائية.

حتى مع مستويات الأكسجين المنخفضة جدًا، يمكن أن يزيد محتوى الرطوبة العالي من تفاعلية أي أكسجين متبقٍ. لهذا السبب، يعد استخدام مصدر نيتروجين جاف ومراقبة نقطة الندى أمرًا بالغ الأهمية لتحقيق أفضل النتائج.

التطهير غير المكتمل أو تسربات الفرن

نقطة الفشل الأكثر شيوعًا هي الغلاف الجوي غير المثالي. إذا كانت دورة التطهير الأولية قصيرة جدًا أو كان هناك تسرب في أختام الفرن، يمكن أن يبقى الأكسجين في الحجرة أو يعود إليها.

يؤدي هذا إلى أكسدة متفرقة أو واسعة النطاق، مما يبطل الغرض من المعالجة وغالبًا ما يؤدي إلى رفض الأجزاء.

من يستخدم المعالجة الحرارية في جو خامل؟

هذه العملية حيوية في العديد من الصناعات حيث لا يمكن المساومة على سلامة المواد. إنها مرنة للغاية وقابلة للتطبيق على كل من المعادن والبوليمرات المتقدمة.

المعادن: الفولاذ والألومنيوم والنحاس

بالنسبة للمعادن، غالبًا ما يكون الهدف هو الحفاظ على مظهر سطحي نظيف ولامع أو حماية خصائص معينة.

- البناء: تقوية الفولاذ لشفرات المناشير دون تكوين قشور.

- السيارات: تلدين (تنعيم) كابلات الألومنيوم الكهربائية دون المساس بسطحها الموصل.

البلاستيك المتقدم: PTFE و UHMW

تتضرر بعض أنواع البلاستيك، مثل PTFE (تفلون) والبولي إيثيلين فائق الوزن الجزيئي الفائق (UHMW)، من الأكسجين عند تسخينها.

- التصنيع: التلبيد (Sintering) لهذه المواد البلاستيكية في جو النيتروجين ضروري لإنشاء أجزاء ذات سطح منخفض الاحتكاك دون تدهور هيكل البوليمر.

تطبيقات الدفاع والجيش

تُستخدم العملية أيضًا للمكونات الحرجة حيث يكون الأداء والموثوقية أمرًا بالغ الأهمية، مثل تشطيب سبطانات البنادق لضمان المتانة وجودة السطح العالية.

اتخاذ الخيار الصحيح لمادتك

سوف يحدد هدفك المحدد أي جوانب من العملية تتطلب أكبر قدر من الاهتمام.

- إذا كان تركيزك الأساسي هو الحفاظ على مظهر سطحي نقي: يجب عليك ضمان دورة تطهير شاملة والحفاظ على نقطة ندى منخفضة لمنع أي تغير في اللون على الإطلاق.

- إذا كان تركيزك الأساسي هو الحفاظ على خصائص ميكانيكية أو كهربائية محددة: يعد التحكم في كل من ملف درجة الحرارة ونقاء الجو الخامل أمرًا بالغ الأهمية بنفس القدر لمنع التفاعلات السطحية غير المرغوب فيها.

- إذا كان تركيزك الأساسي هو معالجة البلاستيك الحساس للحرارة مثل PTFE: الجو الخامل ليس اختياريًا؛ إنه ضروري لمنع تدهور المادة وتحقيق الخصائص المرغوبة.

من خلال التحكم في البيئة، فإنك تكتسب تحكمًا كاملاً في الخصائص النهائية وجودة مادتك.

جدول ملخص:

| خطوة العملية | الإجراء الرئيسي | الهدف |

|---|---|---|

| دورة التطهير | استبدال الأكسجين بغاز خامل (مثل النيتروجين) | إزالة الأكسجين لمنع الأكسدة |

| التسخين والنقع | تسخين المادة إلى درجة حرارة محددة والاحتفاظ بها | ضمان تغلغل الحرارة بشكل موحد |

| دورة التبريد | تبريد المادة في جو خامل | الحماية من الأكسدة أثناء التبريد |

هل أنت مستعد لتعزيز معالجة المواد الخاصة بك من خلال المعالجة الحرارية الدقيقة؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أفران التفريغ والجو الخامل، المصممة خصيصًا للصناعات مثل السيارات والبناء والدفاع. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي لدينا، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة - مما يضمن الأداء والجودة المثلى. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تفيد مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- ماذا تعني "خامل" في أجواء الأفران؟ حماية المواد من الأكسدة باستخدام الغازات الخاملة.

- كيف يحسّن معالجة الأجواء النيتروجينية التقوية السطحية؟ تعزيز المتانة والأداء

- كيف تعمل البيئة الخاملة كيميائياً في الفرن؟ منع الأكسدة وضمان نقاء المادة

- ما هو استخدام النيتروجين في الفرن؟ منع الأكسدة للمعالجة الحرارية الفائقة

- ما هو استخدام النيتروجين في الفرن؟ منع الأكسدة والتحكم في جودة المعالجة الحرارية