التلبيد هو الخطوة التصنيعية الحاسمة التي تحول مسحوق الألومينا الرخو إلى سيراميك كثيف وعالي الأداء. من خلال تطبيق الحرارة تحت نقطة انصهار المادة، تقوم العملية بدمج جزيئات المسحوق الفردية معًا، مما يزيد بشكل كبير من صلابة المادة وكثافتها مع ترسيخ موصليتها الحرارية والكهربائية المنخفضة.

المبدأ الأساسي للتلبيد ليس الانصهار، بل الانتشار في الحالة الصلبة. تدفع الطاقة الحرارية الذرات للتحرك بين الجزيئات، مما يسد الفجوات والمسام بينها لإنشاء قطعة متجانسة واحدة بخصائص محسنة بشكل كبير.

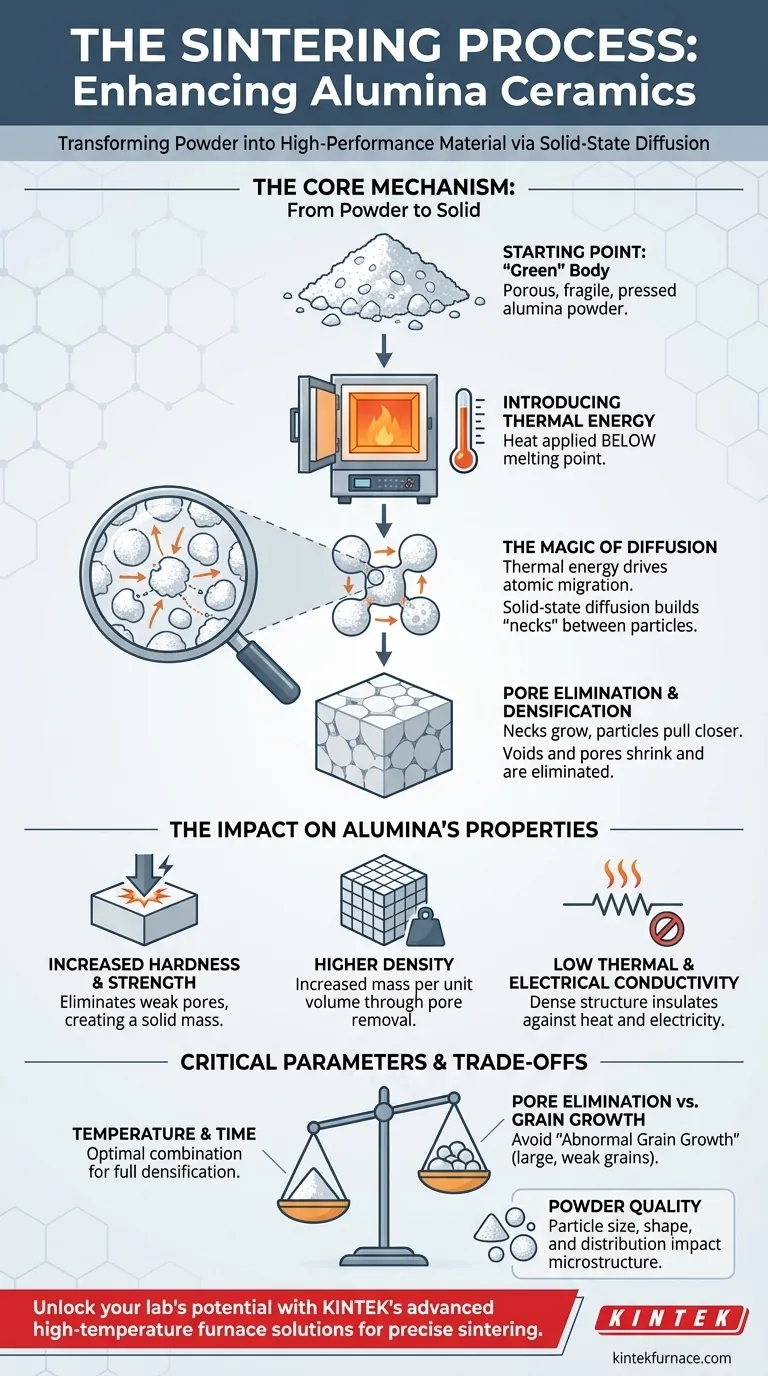

الآلية الأساسية: من المسحوق إلى الصلب

لفهم كيفية تعزيز التلبيد للألومينا، يجب عليك تصور التحول على المستوى المجهري. إنها عملية يتم التحكم فيها بعناية للهجرة الذرية.

نقطة البداية: جسم "أخضر"

تبدأ العملية بضغط مسحوق الألومينا الناعم في شكل مرغوب. هذا الشكل الأولي، المعروف باسم "الجسم الأخضر"، يكون طباشيريًا ومساميًا وهشًا ميكانيكيًا. له شكل الجزء النهائي ولكن ليس لديه أي من قوته المطلوبة.

إدخال الطاقة الحرارية

ثم يوضع الجسم الأخضر في فرن ذي درجة حرارة عالية. يتم رفع درجة الحرارة بشكل كبير ولكنها تظل أقل من نقطة انصهار الألومينا. هذه الحرارة لا تسيل المادة؛ بل توفر الطاقة الحركية للذرات داخل الشبكة البلورية لتصبح متحركة.

سحر الانتشار

هذه الحركة الذرية هي المفتاح. مدفوعة بالحاجة الأساسية لتقليل طاقة السطح، تبدأ الذرات في الهجرة من الجزء الأكبر من حبيبات المسحوق إلى نقاط الاتصال بينها. هذه العملية، المسماة الانتشار في الحالة الصلبة، تبني "أعناقًا" أو جسورًا بين الجزيئات المتجاورة.

القضاء على المسام والتكثيف

مع نمو هذه الأعناق، تسحب مراكز الحبيبات أقرب إلى بعضها البعض. المساحات الفارغة، أو المسام، التي كانت محتجزة بين جزيئات المسحوق تبدأ في التقلص وتُزال في النهاية. يؤدي إزالة هذا الفراغ إلى تقلص المكون بأكمله، والأهم من ذلك، إلى تكثيفه.

التأثير على خصائص الألومينا

يُترجم هذا التماسك البنيوي المجهري مباشرة إلى خصائص المواد المحسنة المطلوبة للتطبيقات الصعبة.

زيادة كبيرة في الصلابة والقوة

المسام في الجسم الأخضر هي مسببات تركيز طبيعية للإجهاد ونقاط فشل. من خلال إزالة هذه المسام ودمج الحبيبات في كتلة صلبة، يزيل التلبيد نقاط الضعف هذه. والنتيجة هي سيراميك ذو صلابة وقوة ميكانيكية استثنائية.

كثافة أعلى

الكثافة هي قياس مباشر للكتلة لكل وحدة حجم. من خلال إزالة حجم المسام الفارغ من مكثف المسحوق الأولي، فإن العملية تزيد بشكل جوهري وكبير من الكثافة النهائية لسيراميك الألومينا.

موصّلية حرارية وكهربائية منخفضة

البنية الكثيفة الخالية من المسام هي عازل فائق. يتم تعطيل انتقال الحرارة (عبر الفونونات) والتيار الكهربائي (عبر الإلكترونات) بواسطة التركيب البلوري المرتب والمترابط بإحكام للألومينا المتلبد. يؤدي التخلص من المسام، التي يمكن أن تسمح بانتقال الحرارة عبر الحمل الحراري، إلى تعزيز خصائصها العازلة، مما يجعلها مثالية للتطبيقات ذات درجات الحرارة العالية مثل أنابيب الأفران والعوازل الكهربائية.

فهم المقايضات والمعايير الحرجة

التلبيد هو عمل موازنة. الخصائص النهائية ليست مضمونة وتعتمد كليًا على التحكم في المتغيرات الرئيسية.

خطر النمو غير الطبيعي للحبيبات

إذا كانت درجة حرارة التلبيد عالية جدًا أو كان وقت التسخين طويلاً جدًا، يمكن أن تبدأ بعض الحبيبات في النمو بشكل كبير جدًا على حساب الحبيبات الأصغر. يمكن أن يكون هذا النمو غير الطبيعي للحبيبات ضارًا، حيث يمكن أن تؤدي الحبيبات الأكبر أحيانًا إلى صلابة كسر أقل.

أهمية درجة الحرارة والوقت

درجة حرارة ووقت التلبيد هما الرافعتان الأساسيتان للتحكم في العملية. يجب على المهندس إيجاد المزيج الدقيق الذي يحقق التكثيف الكامل مع منع النمو المفرط للحبيبات لتحسين الخصائص النهائية.

دور جودة المسحوق

تبدأ العملية بالمسحوق. حجم الجسيمات الأولي، وشكلها، وتوزيعها في مسحوق الألومينا لها تأثير عميق على البنية المجهرية النهائية. تؤدي المساحيق الأكثر نعومة وتجانسًا عمومًا إلى منتج نهائي أكثر تجانسًا وكثافة.

الاختيار الصحيح لهدفك

يساعدك فهم عملية التلبيد على تقييم جودة ومدى ملاءمة مكون سيراميك الألومينا لاحتياجاتك الخاصة.

- إذا كان تركيزك الأساسي هو أقصى قوة ميكانيكية: ابحث عن السيراميك ذي البنية الحبيبية الدقيقة والمتجانسة، مما يشير إلى عملية تلبيد خاضعة للتحكم الجيد وتجنبت النمو غير الطبيعي للحبيبات.

- إذا كان تركيزك الأساسي هو العزل عالي الحرارة: أعطِ الأولوية للسيراميك ذي الكثافة الأعلى الممكنة (أقل مسامية)، حيث يقلل ذلك من مسارات التوصيل الحراري والكهربائي.

- إذا كنت تقيم عملية تصنيع: انتبه جيدًا للتحكم في درجة حرارة وجو التلبيد، حيث إن هذه هي الروافع الأساسية لضبط الخصائص النهائية.

في النهاية، إتقان التلبيد هو ما يحول المسحوق البسيط إلى مادة هندسية عالية الأداء.

جدول الملخص:

| تحسين الخاصية | الآلية الرئيسية | النتيجة |

|---|---|---|

| زيادة الصلابة والقوة | الانتشار في الحالة الصلبة يدمج الجسيمات، مما يزيل المسام | متانة ميكانيكية معززة ومقاومة للإجهاد |

| كثافة أعلى | إزالة المسام وتوحيد الحبيبات | تحسين الكتلة لكل وحدة حجم والسلامة الهيكلية |

| موصّلية حرارية وكهربائية منخفضة | بنية كثيفة خالية من المسام تعطل تدفق الحرارة والتيار | عزل فائق للاستخدامات عالية الحرارة والكهربائية |

أطلق العنان للإمكانات الكاملة لمختبرك باستخدام حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم للمختبرات المتنوعة معدات مصممة خصيصًا مثل الأفران الكتمية، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة على التخصيص عمليات تلبيد دقيقة لتلبية احتياجاتك التجريبية الفريدة، مما يعزز خصائص المواد للحصول على نتائج فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين إنتاج السيراميك لديك ودفع الابتكار في بحثك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية