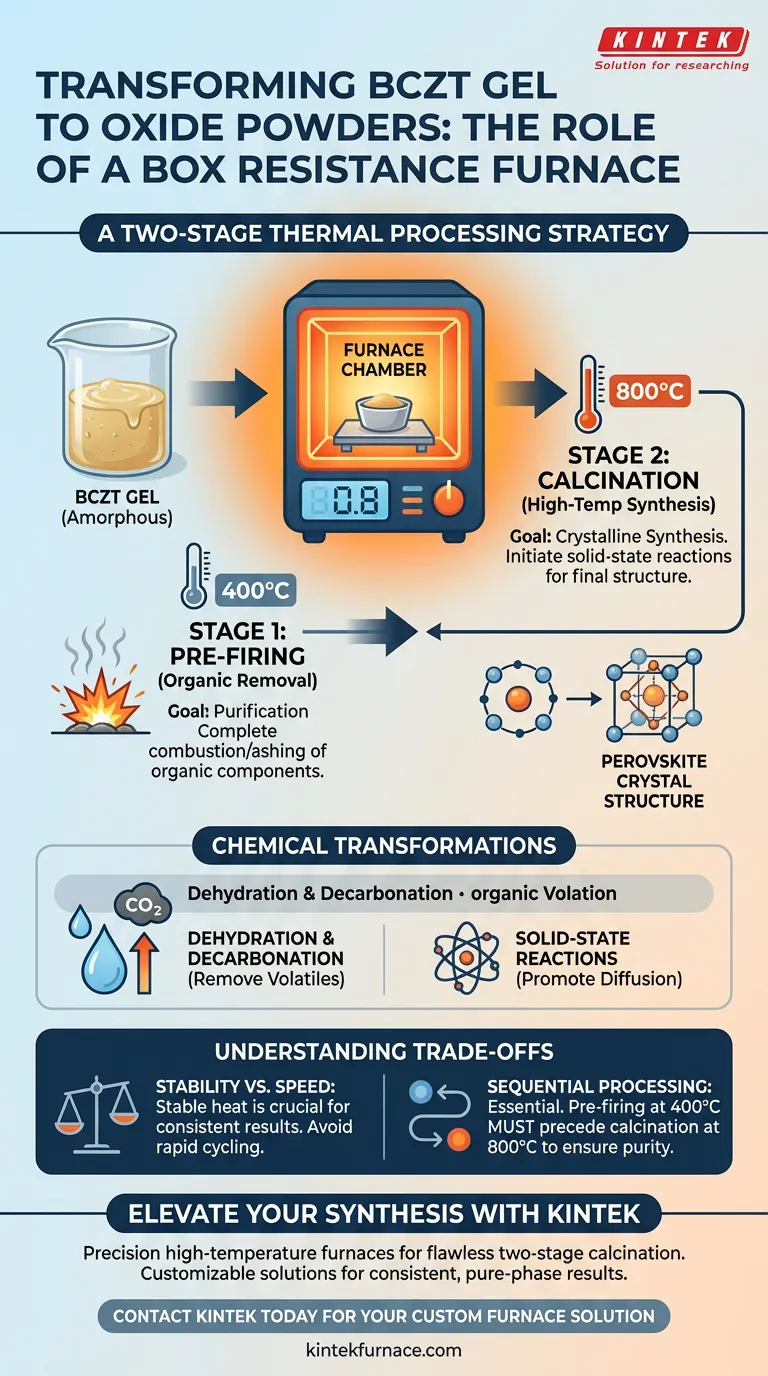

يعمل فرن المقاومة الصندوقي كوعاء حراري حاسم لتحويل جل BCZT غير المتبلور إلى مساحيق أكسيد متبلورة. يتم استخدام هذه المعدات لتنفيذ عملية تسخين صارمة ومتحكم بها على مرحلتين: مرحلة التسخين المسبق عند 400 درجة مئوية لإزالة المواد العضوية، تليها عملية التكليس عند درجة حرارة عالية تبلغ 800 درجة مئوية لتخليق التركيب السيراميكي النهائي.

يقوم فرن البوتقة بتحويل جل المادة الأولية إلى مساحيق BCZT نقية عن طريق توفير بيئة حرارية مستقرة للتحلل الكيميائي والتفاعل. يقوم بإزالة الشوائب بشكل منهجي من خلال الاحتراق ويدفع تفاعلات الحالة الصلبة اللازمة لتكوين بنية البيروفسكايت البلورية.

استراتيجية المعالجة الحرارية ذات المرحلتين

للحصول على مساحيق أكسيد عالية الجودة، يجب أن يسهل الفرن حدثين حراريين متميزين. العملية ليست مجرد رفع تدريجي واحد، بل هي نهج مرحلي لضمان النقاء والسلامة الهيكلية.

المرحلة الأولى: التسخين المسبق لإزالة المواد العضوية

الاستخدام الأول للفرن يكون عند درجة حرارة معتدلة تبلغ 400 درجة مئوية.

في هذه المرحلة، الهدف الأساسي هو التنقية بدلاً من التبلور. تسمح بيئة الفرن بالاحتراق أو الرماد الكامل للمكونات العضوية الموجودة في مصفوفة الجل.

المرحلة الثانية: التكليس بدرجة حرارة عالية

بمجرد إزالة المواد العضوية، يتم رفع درجة حرارة الفرن إلى 800 درجة مئوية للتكليس.

هذه الحالة الطاقية الأعلى مطلوبة لبدء التخليق الفعلي للمادة. يحافظ الفرن على بيئة مستقرة ذات درجة حرارة عالية، وهي المحفز للتحول الطوري النهائي.

التحولات الكيميائية داخل الحجرة

لا يقوم فرن المقاومة الصندوقي بمجرد تسخين المادة؛ بل يعمل كمفاعل لتغييرات كيميائية محددة يمليها الملف الحراري.

التجفيف وإزالة الكربونات

أثناء عملية التسخين، تسهل بيئة الفرن إزالة المنتجات الثانوية المتطايرة.

على وجه التحديد، يدفع الحرارة التجفيف (إزالة الماء) وإزالة الكربونات (إزالة المركبات القائمة على الكربون). هذه الآليات ضرورية لمنع العيوب في المسحوق النهائي.

تعزيز تفاعلات الحالة الصلبة

الوظيفة الأساسية للفرن خلال مرحلة 800 درجة مئوية هي تعزيز تفاعلات الحالة الصلبة الكيميائية.

نظرًا لأن المواد لا تذوب، فإن الحرارة المستقرة تسمح للذرات بالانتشار وإعادة الترتيب داخل الحالة الصلبة. هذا الترتيب هو ما يشكل في النهاية بنية البيروفسكايت BCZT النقية.

فهم المفاضلات

في حين أن فرن المقاومة الصندوقي فعال، فإن فهم قيود تشغيله أمر حيوي للحصول على نتائج متسقة.

الاستقرار مقابل السرعة

يسلط المرجع الضوء على الحاجة إلى بيئة مستقرة ذات درجة حرارة عالية.

يمكن أن يؤدي التسرع في معدلات الرفع أو تقلب درجة الحرارة إلى تعطيل تفاعلات الحالة الصلبة. يتطلب تحقيق بنية بيروفسكايت نقية الصبر والاستقرار الحراري، بدلاً من الدورة الحرارية السريعة.

ضرورة المعالجة المتسلسلة

من المستحيل تخطي مرحلة التسخين المسبق.

إن محاولة القفز مباشرة إلى درجات حرارة التكليس من المحتمل أن تحبس بقايا عضوية داخل الهيكل. يجب استخدام الفرن لرماد المكونات العضوية بالكامل عند 400 درجة مئوية قبل تكوين الهيكل الشبكي عند 800 درجة مئوية.

اختيار الخيار الصحيح لعمليتك

تتطلب المعالجة الناجحة لجل BCZT مواءمة بروتوكولات الفرن الخاصة بك مع المتطلبات الكيميائية للمادة.

- إذا كان تركيزك الأساسي هو نقاء المادة: تأكد من الحفاظ على الفرن عند 400 درجة مئوية لفترة كافية لضمان أن احتراق المواد العضوية ورمادها مطلق قبل المتابعة.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: أعط الأولوية لاستقرار الفرن عند 800 درجة مئوية لزيادة انتشار الحالة الصلبة وضمان تكوين طور البيروفسكايت الكامل.

من خلال الالتزام الصارم بهذا الملف الحراري المكون من خطوتين، فإنك تضمن الانتقال من جل خام إلى مسحوق أكسيد عالي الأداء.

جدول ملخص:

| المرحلة | درجة الحرارة | الوظيفة الأساسية | الآلية الكيميائية |

|---|---|---|---|

| التسخين المسبق | 400 درجة مئوية | إزالة المواد العضوية | الاحتراق والرماد |

| التكليس | 800 درجة مئوية | تخليق مسحوق BCZT | تفاعل الحالة الصلبة |

| البيئة | حرارة مستقرة | السلامة الهيكلية | التجفيف وإزالة الكربونات |

ارتقِ بتخليق المواد الخاص بك مع KINTEK

الدقة أمر بالغ الأهمية عند تحويل جل BCZT إلى مساحيق أكسيد عالية الأداء. توفر أفران KINTEK الصندوقية وأفران البوتقة ذات درجات الحرارة العالية الاستقرار الحراري والتحكم المبرمج المطلوب للتكليس المكون من خطوتين بلا عيوب.

مدعومين بالبحث والتطوير والتصنيع من قبل خبراء، نقدم أنظمة بوتقة وأنبوب ودوار وفراغ وأنظمة CVD قابلة للتخصيص لتلبية احتياجات مختبرك المحددة. سواء كنت تركز على إزالة المواد العضوية أو تكوين طور البيروفسكايت المعقد، فإن أنظمتنا تضمن نتائج متسقة ونقية لكل دفعة.

هل أنت مستعد لتحسين تفاعلات الحالة الصلبة لديك؟ اتصل بـ KINTEK اليوم للعثور على حل الفرن المخصص الخاص بك.

دليل مرئي

المراجع

- Sarah Weick, M. Große. Investigating Hydrogen in Zirconium Alloys by Means of Neutron Imaging. DOI: 10.3390/ma17040781

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- ما هي الوظائف الحاسمة لفرن الكوت في تخليق البيروفسكايت؟ إتقان إنتاج المواد الأولية عالية النقاء

- كيف يضمن فرن المقاومة عالي الدقة معالجة محلول T6؟ حقق أقصى قوة للسبائك مع KINTEK

- كيف يساهم فرن الحماية (Muffle Furnace) في كفاءة الطاقة؟ تحقيق وفورات في التكاليف وتسخين دقيق

- ما هي فائدة تخصيص فرن الكومة؟ تحقيق الدقة والموثوقية لتطبيقاتك الفريدة

- ما هي آلية عمل فرن الصندوق الكتمة في تحضير مسحوق أكسيد المغنيسيوم النشط؟ دليل الخبراء

- كيف تساهم أفران التفحيم في إنتاج السيراميك التقني؟ تحقيق سيراميك عالي النقاء والكثافة بدقة

- كيف تساعد أفران الصهر في اختبار الرماد؟ تحقيق تحليل دقيق للمعادن لمراقبة الجودة

- ما هي بعض التطبيقات الرئيسية للأفران الصندوقية (Muffle Furnaces)؟ افتح الأبواب للدقة والنقاء في عمليات درجات الحرارة العالية