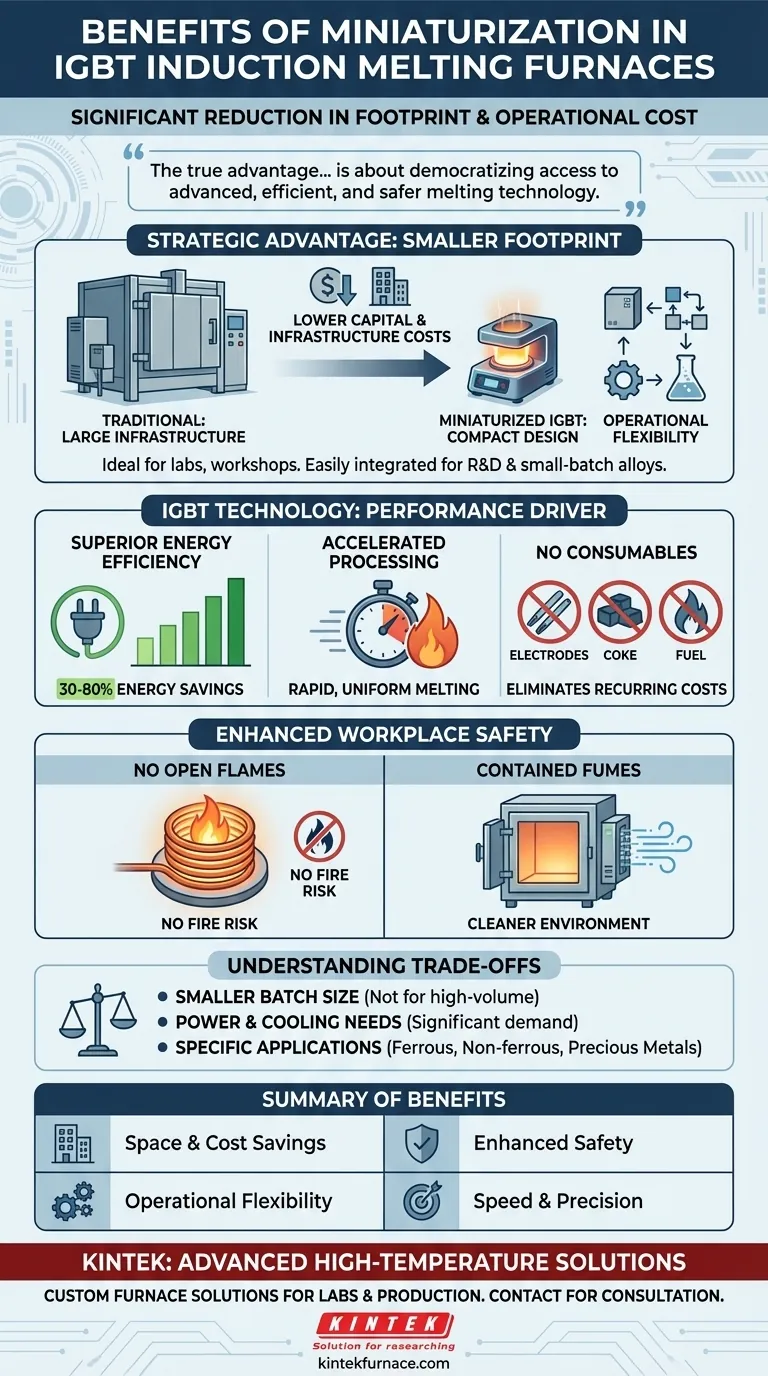

الفائدة الأساسية للتصغير في أفران صهر الحث الكهرومغناطيسي بتقنية IGBT هي تقليل كبير في كل من المساحة التشغيلية والتكلفة التشغيلية. من خلال الاستفادة من تقنية الترانزستور ثنائي القطب ذو البوابة المعزولة (IGBT) الحديثة ذات الحالة الصلبة، توفر هذه الأفران المدمجة كفاءة عالية وتحكمًا دقيقًا دون متطلبات البنية التحتية الهائلة لأنظمة الصهر التقليدية، مما يجعلها في متناول مجموعة واسعة من المنشآت.

الميزة الحقيقية للتصغير لا تتعلق فقط بتوفير المساحة. إنها تتعلق بإضفاء الطابع الديمقراطي على الوصول إلى تكنولوجيا صهر متقدمة وفعالة وأكثر أمانًا للعمليات التي كانت مقيدة في السابق بالتكاليف الرأسمالية العالية ومتطلبات المنشآت الكبيرة.

الميزة الاستراتيجية للمساحة الأصغر

يُترجم التصغير مباشرة إلى فوائد تجارية ملموسة، وذلك بشكل أساسي عن طريق تقليل الحواجز المادية والمالية لدخول عمليات الصهر المتقدمة.

تقليل تكاليف البنية التحتية ورأس المال

يقلل التصميم المدمج بشكل أساسي من تكلفة التنفيذ. فهو يسمح بتركيب الفرن في منشآت إنتاج أصغر، أو ورش عمل، أو مختبرات، وغالبًا ما يتجنب الحاجة إلى بناء جديد مكلف أو تعديلات كبيرة في المنشأة.

تقلل هذه المساحة الأصغر من النفقات الرأسمالية الأولية المطلوبة لكل من المعدات والمساحة التي تشغلها، مما يقلل من مخاطر الاستثمار الإجمالية.

تمكين المرونة التشغيلية

يمكن دمج الأفران الأصغر بسهولة أكبر في خطوط الإنتاج الحالية أو تخطيطات التصنيع الخلوية. تتيح قابليتها للنقل للشركات إعادة تشكيل مساحة الأرضية مع تغير الاحتياجات التشغيلية.

وهذا ذو قيمة خاصة للبحث والتطوير، أو النماذج الأولية، أو إنتاج السبائك المتخصصة ذات الدفعات الصغيرة حيث يكون الفرن الكبير المخصص غير عملي وغير فعال.

كيف تدفع تقنية IGBT الأداء

أصبحت فوائد الشكل المدمج ممكنة بفضل كفاءة مصدر الطاقة IGBT الأساسي. هذه التقنية هي التي تسمح لفرن صغير بالأداء بقوة ودقة مذهلة.

إطلاق العنان لكفاءة طاقة فائقة

توفر الأنظمة القائمة على IGBT توفيرًا هائلاً في الطاقة، غالبًا ما يتراوح بين 30% و 80%، مقارنة بالأفران القديمة التي تعمل بالوقود أو المقاومة.

تأتي هذه الكفاءة من التحكم الدقيق في التردد، الذي يحسن نقل الطاقة إلى المعدن، والقضاء شبه التام على فقدان الحرارة في وضع الاستعداد. يستهلك الفرن طاقة كبيرة فقط عندما يكون في حالة صهر نشط.

تسريع أوقات المعالجة

التسخين بالحث سريع بشكل لا يصدق، حيث يصل بالمعدن إلى نقطة انصهاره أسرع بكثير من الطرق التقليدية. يسخن المجال الكهرومغناطيسي المادة المستهدفة مباشرة من الداخل، مما يضمن صهرًا سريعًا وموحدًا.

تؤدي هذه السرعة، جنبًا إلى جنب مع التحكم الدقيق في درجة الحرارة، إلى تحسين الإنتاجية وتسمح بنتائج معدنية أكثر اتساقًا.

التخلص من المواد المستهلكة والوقود

على عكس أفران القوس أو الكوبولا، لا تتطلب أنظمة الحث بتقنية IGBT لا أقطاب كهربائية، ولا فحم الكوك، ولا وقود قابل للاحتراق. وهذا يبسط العمليات، ويقلل التكاليف المتكررة، ويزيل مخاطر السلامة المرتبطة بتخزين الوقود ومعالجته.

فهم المفاضلات

بينما الفوائد كبيرة، من الأهمية بمكان فهم القيود المتأصلة في نظام أصغر.

حجم الدفعة والإنتاجية

المفاضلة الأكثر وضوحًا هي قدرة الصهر. تم تصميم الفرن المصغر، بحكم تعريفه، لدفعات أصغر. إنه ليس بديلاً مناسبًا لمسبك واسع النطاق يتطلب صهرًا مستمرًا بكميات كبيرة لعدة أطنان في المرة الواحدة.

متطلبات الطاقة والتبريد

حتى الفرن الحثي الصغير لديه متطلبات طاقة كهربائية كبيرة. يجب عليك التأكد من أن الخدمة الكهربائية لمنشأتك يمكنها دعم ذروة طلب الوحدة. علاوة على ذلك، تولد ملفات الحث ومصدر الطاقة حرارة وتتطلب نظام تبريد مائي موثوقًا به.

نطاق التطبيق

بينما هذه الأفران متعددة الاستخدامات، إلا أنها الأنسب لصهر المعادن الحديدية وغير الحديدية، والمعادن الثمينة، وإنشاء سبائك متخصصة. إنها ليست حلاً عالميًا لجميع تطبيقات التسخين ويجب اختيارها بناءً على المواد المحددة التي تنوي معالجتها.

تعزيز سلامة مكان العمل

فائدة أساسية لتقنية الحث، يتم الحفاظ عليها في النماذج المصغرة، هي تحسن كبير في السلامة التشغيلية.

التخلص من اللهب المكشوف

الصهر بالحث هو عملية بلا لهب. وهذا يقلل بطبيعته من مخاطر الحرائق والحروق الشديدة المرتبطة بالأفران التي تعمل بالوقود.

احتواء الأبخرة الضارة

نظرًا لأن العملية يمكن أن تحدث في بيئة محكمة أو محكمة الغلق، يتم تقليل إطلاق الأبخرة السامة والدخان. وهذا يخلق بيئة تنفس أنظف وأكثر أمانًا للمشغلين مقارنة بأنظمة اللهب المكشوف.

اتخاذ الخيار الصحيح لعمليتك

يتطلب اختيار الفرن المناسب مواءمة فوائد التكنولوجيا مع أهدافك التشغيلية الأساسية.

- إذا كان تركيزك الأساسي هو تقليل التكلفة وتحسين المساحة: فإن فرن IGBT المصغر هو حل مثالي لتقليل تكاليف البنية التحتية الأولية ونفقات الطاقة على المدى الطويل.

- إذا كان تركيزك الأساسي هو البحث والتطوير أو إنتاج السبائك المتخصصة: فإن التحكم الدقيق، والتسخين السريع، وأحجام الدفعات الأصغر للفرن المدمج توفر مرونة لا مثيل لها للتجريب والتصنيع ذي القيمة العالية.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر بكميات كبيرة: يجب عليك تقييم ما إذا كانت إنتاجية الفرن الصغير (أو وحدات متعددة) يمكن أن تلبي أهدافك، حيث قد يكون نظام أكبر سعة ضروريًا.

في النهاية، يجعل التصغير الفوائد القوية لتقنية الحث بتقنية IGBT أكثر سهولة وكفاءة وأمانًا لمجموعة أوسع من التطبيقات الصناعية الحديثة.

جدول الملخص:

| الفائدة | الميزة الرئيسية |

|---|---|

| توفير المساحة والتكلفة | يقلل من البنية التحتية والاستثمار الرأسمالي. |

| كفاءة الطاقة | يوفر 30-80% من الطاقة مقارنة بالأفران التقليدية. |

| المرونة التشغيلية | يتيح سهولة الدمج في المختبرات وخطوط الإنتاج الحالية. |

| السلامة المعززة | عملية بلا لهب تقلل من مخاطر الحريق وتحتوي الأبخرة الضارة. |

| السرعة والدقة | يوفر تسخينًا سريعًا وموحدًا مع تحكم دقيق في درجة الحرارة. |

هل أنت مستعد لدمج حل صهر عالي الكفاءة ومدمج في مختبرك أو خط إنتاجك؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط إنتاجنا، بما في ذلك أفران Muffle، Tube، Rotary Furnaces، Vacuum & Atmosphere Furnaces، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

دعنا نساعدك في تحقيق نتائج متفوقة بفرن مصمم خصيصًا لاحتياجاتك. اتصل بـ KINTEK اليوم للاستشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي العمليات الإضافية التي يمكن أن يجريها فرن المعالجة الحرارية بالتفريغ؟ افتح آفاق معالجة المواد المتقدمة

- ما هو الدور الذي تلعبه فرن التلبيد الفراغي في تكوين بنية "اللب والقشرة" في سيرميتات Ti(C,N)-FeCr؟

- كيف تساهم أفران التلبيد والتلدين الفراغي في زيادة كثافة مغناطيسات NdFeB؟

- ما هي وظيفة فرن التلبيد الفراغي في عملية SAGBD؟ تحسين القوة المغناطيسية والأداء

- لماذا قد يحافظ فرن التفريغ على التفريغ أثناء التبريد؟ حماية قطع العمل من الأكسدة والتحكم في الخصائص المعدنية