في جوهرها، تعد أفران المقاومة من النوع الصندوقي أدوات متعددة الاستخدامات تُستخدم في مجموعة رائعة من المجالات الصناعية والبحثية والبيئية. تشمل تطبيقاتها الرئيسية المعالجة الحرارية للمعادن من خلال عمليات مثل التبريد والتلدين، وتلبيد السيراميك المتقدم، وتشكيل مكونات الزجاج، وإعداد العينات في بيئات المختبرات.

تكمن القيمة الحقيقية لفرن الصندوق ليس فقط في مجموعته الواسعة من التطبيقات، ولكن في تصميمه الأساسي. فهو يوفر بيئة ذات درجة حرارة عالية موثوقة وموحدة ومتحكم بها بدقة مع بساطة التشغيل، مما يجعله أداة لا غنى عنها لأي عملية تتطلب معالجة حرارية متسقة.

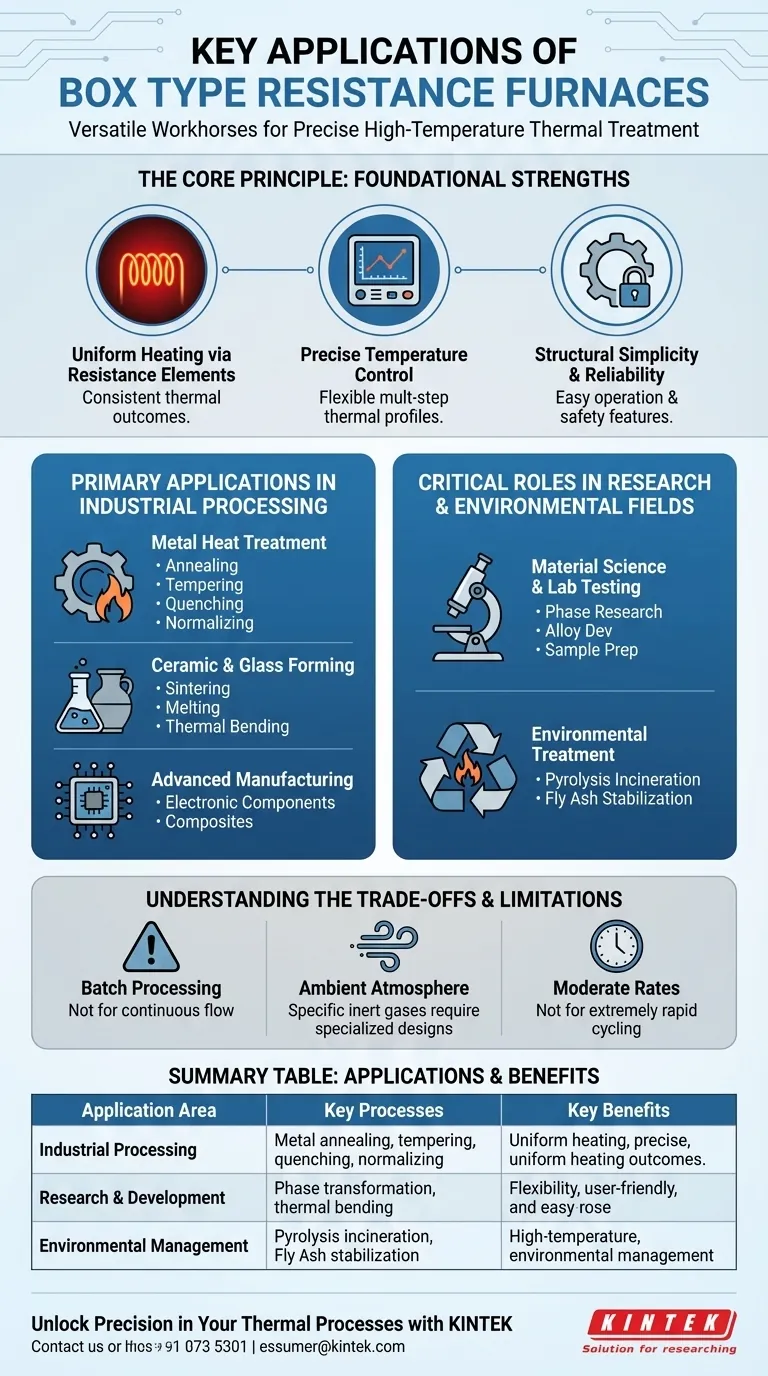

المبدأ الأساسي: لماذا أفران الصندوق متعددة الاستخدامات لهذه الدرجة

لفهم التطبيقات، يجب عليك أولاً فهم نقاط القوة الأساسية للفرن. تأتي طبيعته "العالمية" من مزيج من ثلاث سمات رئيسية.

تسخين موحد عبر عناصر المقاومة

يستخدم فرن الصندوق أسلاك المقاومة الكهربائية كعناصر تسخين. توضع هذه العناصر بشكل استراتيجي داخل غرفة معزولة لتوليد وإشعاع الحرارة.

يضمن هذا التصميم أن تصل مساحة العمل بأكملها، والمواد بداخلها، إلى درجة الحرارة المستهدفة بتوحيد عالٍ، وهو أمر بالغ الأهمية لنتائج عملية متسقة.

تحكم دقيق في درجة الحرارة

تم تجهيز أفران الصندوق الحديثة بوحدات تحكم رقمية سهلة الاستخدام. يتيح ذلك للمشغلين ضبط درجات حرارة محددة والحفاظ عليها بسهولة أو برمجة ملفات حرارية متعددة الخطوات (الرفع، التثبيت، والتبريد).

هذا التحكم المرن والدقيق هو ما يجعل الفرن قابلاً للتكيف مع المتطلبات المحددة للمواد والعمليات المختلفة، من التلدين البطيء للفولاذ إلى الحرق السريع للسيراميك.

بساطة ومتانة التصميم الهيكلي

التصميم بسيط ومباشر: صندوق معزول، وعناصر تسخين، ونظام تحكم. هذه البساطة تجعل تشغيلها سهلاً بعد تدريب بسيط.

علاوة على ذلك، فهي مصممة للموثوقية والسلامة، وتشمل عادةً ميزات مثل إنذارات درجة الحرارة الزائدة وحماية التسرب لحماية كل من المشغل والمعدات.

التطبيقات الأساسية في المعالجة الصناعية

يجعل التسخين الموثوق للفرن منه أساسًا في العديد من بيئات الإنتاج.

المعالجة الحرارية للمعادن

هذا تطبيق أساسي حيث يُستخدم التحكم الدقيق في درجة الحرارة لتغيير الخصائص الفيزيائية والميكانيكية للمعدن. تشمل العمليات الرئيسية ما يلي:

- التلدين (Annealing): تليين المعادن لتحسين ليونتها.

- المراجعة (Tempering): تقليل هشاشة الفولاذ المقسى.

- التبريد (Quenching): تبريد المعادن بسرعة لتقسيتها.

- المعايرة (Normalizing): تنقية التركيب الحبيبي للفولاذ.

- معالجة المحلول الصلب (Solid Solution Treatment): تجانس السبائك، مثل السبائك الفائقة القائمة على النيكل لصناعة الطيران.

تشكيل السيراميك والزجاج

درجات الحرارة العالية ضرورية لمعالجة السيراميك والزجاج. يوفر الفرن البيئة المتحكم بها اللازمة لهذه المهام الحساسة. تشمل العمليات الرئيسية ما يلي:

- التلبيد (Sintering): حرق مساحيق السيراميك المضغوطة (مثل الألومينا) لإنشاء جزء كثيف وصلب.

- الصهر والحرق (Melting and Firing): يُستخدم في إنتاج منتجات الزجاج والسيراميك المختلفة.

- الانحناء الحراري (Thermal Bending): تسخين الزجاج، مثل أغطية الهواتف المحمولة ثلاثية الأبعاد، حتى يصبح مرنًا بدرجة كافية لتشكيله في شكل معين.

التصنيع المتقدم

يلعب الفرن أيضًا دورًا في إنشاء مواد ومكونات عالية التقنية. تشمل العمليات الرئيسية ما يلي:

- تصنيع المكونات الإلكترونية: حرق المواد لإنشاء مكونات مثل المقاومات والمكثفات.

- معالجة المواد المركبة: يشمل ذلك خطوات مثل الأكسدة المسبقة لألياف الكربون أو تلبيد المركبات ذات المصفوفة السيراميكية (CMCs).

أدوار حاسمة في مجالات البحث والبيئة

بعيدًا عن أرض المصنع، تعد أفران الصندوق أدوات أساسية للاكتشاف والمعالجة.

علم المواد والاختبارات المعملية

بالنسبة للباحثين، يعد فرن الصندوق أداة أساسية للتجارب وإعداد العينات. تتيح مرونته مجموعة واسعة من الاختبارات. تشمل الاستخدامات الرئيسية ما يلي:

- أبحاث تحول الأطوار (Phase Transformation Research): ملاحظة كيفية تغير التركيب البلوري للمادة بالحرارة.

- تطوير السبائك (Alloy Development): إنشاء واختبار سبائك معدنية جديدة.

- إعداد العينات العامة (General Sample Preparation): تسخين المواد إلى حالة معروفة قبل إجراء المزيد من التحليل.

المعالجة البيئية وإدارة النفايات

يتم استغلال القدرة على درجات الحرارة العالية لهذه الأفران لمعالجة النفايات الخطرة. تشمل الاستخدامات الرئيسية ما يلي:

- الحرق بالتحلل الحراري (Pyrolysis Incineration): تحلل النفايات الطبية عند درجات حرارة تزيد عن 850 درجة مئوية للتخلص الآمن.

- تثبيت الرماد المتطاير (Fly Ash Stabilization): صهر الرماد المتطاير الصناعي عند درجات حرارة عالية لحبس المعادن الثقيلة داخل مصفوفة زجاجية مستقرة، مما يمنعها من التسرب إلى البيئة.

فهم المفاضلات

على الرغم من تعدد استخداماته بشكل لا يصدق، إلا أن فرن الصندوق ليس الحل الأمثل لكل تحدٍ حراري. يعد فهم حدوده أمرًا أساسيًا لاستخدامه بفعالية.

المعالجة بالدفعات مقابل التدفق المستمر

فرن الصندوق هو بطبيعته أداة للمعالجة بالدفعات. تقوم بتحميله، وتشغيل دورة، وتفريغه. إنه غير مصمم لخطوط الإنتاج المستمرة عالية الحجم حيث تتحرك الأجزاء باستمرار عبر منطقة تسخين.

اعتبارات الغلاف الجوي

يعمل فرن الصندوق القياسي في الهواء المحيط. تتطلب العمليات التي تتطلب غلافًا جويًا من غاز خامل محدد (مثل الأرجون) أو فراغًا لمنع الأكسدة تصميمات أفران متخصصة وأكثر تعقيدًا.

معدلات تسخين وتبريد معتدلة

نظرًا لتركيبه المعزول وكتلته الحرارية، فإن فرن الصندوق يتميز بمعدلات تسخين وتبريد معتدلة. للتطبيقات التي تتطلب دورات حرارية سريعة للغاية، ستكون المعدات المتخصصة الأخرى مثل نظام المعالجة الحرارية السريعة (RTP) أكثر ملاءمة.

اتخاذ الخيار الصحيح لهدفك

لتطبيق هذه المعرفة، قم بمطابقة قدرات الفرن مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الخصائص المعدنية المتكررة: استخدم التسخين الموحد للفرن للحصول على نتائج متسقة في التلدين والمراجعة والمعايرة.

- إذا كان تركيزك الأساسي هو البحث والتطوير في المواد: استفد من مرونته وتحكمه الدقيق لاختبار مواد جديدة، ودراسة تحولات الأطوار، وإعداد العينات.

- إذا كان تركيزك الأساسي هو المعالجة بدرجة حرارة عالية: استخدم قدرته على تلبيد السيراميك، وصهر الزجاج، أو معالجة النفايات المتخصصة مثل التحلل الحراري.

في النهاية، يتفوق فرن مقاومة الصندوق من خلال توفير حل مباشر وموثوق لمجموعة واسعة من تحديات المعالجة الحرارية.

جدول الملخص:

| مجال التطبيق | العمليات الرئيسية | الفوائد الرئيسية |

|---|---|---|

| المعالجة الصناعية | تلدين المعادن، المراجعة؛ تلبيد السيراميك؛ تشكيل الزجاج | تسخين موحد، تحكم دقيق في درجة الحرارة، موثوقية |

| البحث والتطوير | دراسات تحول الأطوار، تطوير السبائك، إعداد العينات | مرونة، ضوابط سهلة الاستخدام، نتائج متسقة |

| الإدارة البيئية | الحرق بالتحلل الحراري، تثبيت الرماد المتطاير | قدرة عالية على تحمل درجة الحرارة، ميزات السلامة |

| القيود | معالجة دفعية، جو محيط، معدلات تسخين/تبريد معتدلة | غير مناسب للتدفق المستمر أو الدورات السريعة |

أطلق العنان للدقة في عملياتك الحرارية مع KINTEK

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متطورة ذات درجة حرارة عالية. يتم استكمال خط إنتاجنا، الذي يشمل أفران المحفل، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت في مجال المعالجة الصناعية، أو أبحاث المواد، أو الإدارة البيئية، فإن أفراننا توفر تسخينًا موحدًا، وتحكمًا دقيقًا، وموثوقية لتعزيز نتائجك.

اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK تصميم حل لاحتياجاتك الخاصة وزيادة كفاءتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ماذا يحدث لتأثيرات انتقال الحرارة بالحمل والإشعاع عند درجات حرارة عالية لغاز الفرن؟ الإشعاع يهيمن لتدفئة فائقة

- ما هي الميزات الرئيسية لفرن الأنبوب الكوارتز؟ اكتشف الدقة العالية لدرجات الحرارة لمختبرك

- ما هي العوامل التي يجب مراعاتها عند شراء فرن أنبوب الكوارتز؟معايير الاختيار الرئيسية للأداء الأمثل

- ما هو فرن الأنبوب الكوارتزي وما هو استخدامه الأساسي؟ أساسي للمعالجة الخاضعة للتحكم في درجات الحرارة العالية

- كيف يجب تنظيف فرن أنبوب الكوارتز؟ خطوات أساسية لصيانة آمنة وخالية من التلوث