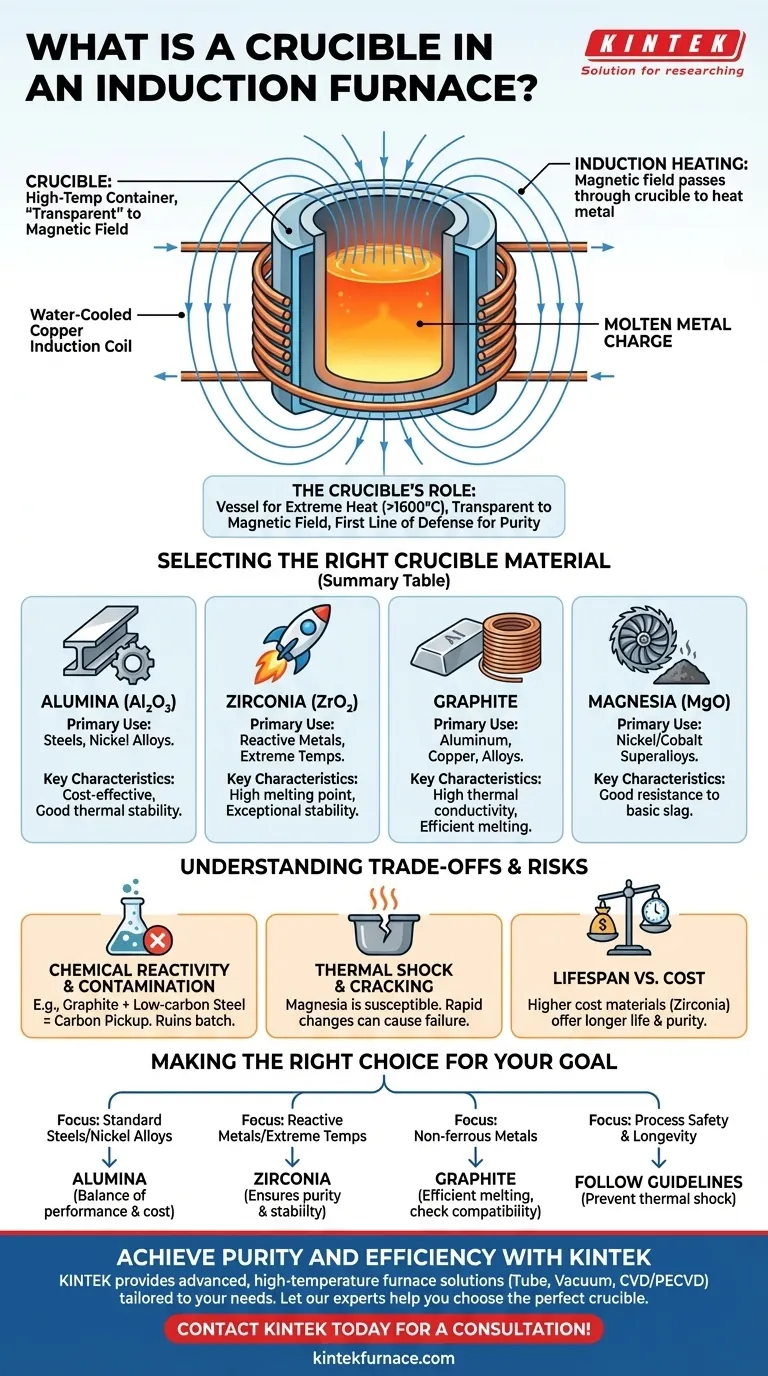

في فرن الحث، البوتقة هي الوعاء ذو درجة الحرارة العالية الذي يحمل شحنة المعدن المراد صهرها. وهي مصممة لتحمل الإجهاد الحراري الشديد مع البقاء "شفافة" للمجال المغناطيسي الذي يقوم بالفعل بتسخين وصهر المعدن بداخلها.

البوتقة ليست مجرد وعاء؛ إنها مكون هندسي حاسم. فالمادة المصنوعة منها تحدد بشكل مباشر نقاء المعدن النهائي، وكفاءة الصهر، والسلامة العامة للعملية.

دور البوتقة في عملية الحث

يعمل فرن الحث عن طريق إنشاء مجال كهرومغناطيسي قوي ومتناوب. وظيفة البوتقة هي أن توضع داخل هذا المجال وتحتوي المعدن بأمان بينما يتحول من الحالة الصلبة إلى الحالة السائلة.

وعاء للحرارة الشديدة

الوظيفة الأساسية للبوتقة هي احتواء شحنة المعدن. يجب أن تحافظ على سلامتها الهيكلية عند درجات حرارة يمكن أن تتجاوز بسهولة 1600 درجة مئوية (3000 درجة فهرنهايت)، اعتمادًا على المعدن الذي يتم صهره.

شفافة للمجال المغناطيسي

الأهم من ذلك، أن البوتقة نفسها لا يتم تسخينها مباشرة بواسطة ملف الحث. يجب أن تكون المادة عازلًا كهربائيًا يسمح للمجال المغناطيسي بالمرور عبرها وإحداث تيار كهربائي مباشرة داخل شحنة المعدن. هذا التيار المستحث، المعروف باسم تيار إيدي، هو ما يولد الحرارة الشديدة التي تسبب الصهر.

خط الدفاع الأول للنقاء

تكون البوتقة على اتصال مباشر بالمعدن المنصهر. لذلك، فإن خمولها الكيميائي أمر بالغ الأهمية. يمكن أن تتفاعل البوتقة المختارة بشكل غير صحيح مع المصهور، مما يؤدي إلى إدخال شوائب وتغيير التركيب الكيميائي وخواص الميكانيكية للسبيكة النهائية.

اختيار مادة البوتقة المناسبة

يتم تحديد اختيار مادة البوتقة حسب المعدن الذي يتم صهره، ودرجة الحرارة القصوى المطلوبة، وإمكانية حدوث تفاعلات كيميائية.

الألومينا (Al₂O₃)

تعد بوتقات الألومينا خيارًا ممتازًا وفعالًا من حيث التكلفة لصهر معظم الفولاذ وسبائك النيكل. إنها توفر استقرارًا حراريًا جيدًا وتكون خاملة نسبيًا في هذه التطبيقات.

الزركونيا (ZrO₂)

بالنسبة للتطبيقات ذات درجات الحرارة العالية للغاية أو عند صهر المعادن شديدة التفاعل (مثل التيتانيوم)، فإن الزركونيا هي الخيار الأفضل. لديها نقطة انصهار أعلى بكثير من الألومينا وهي مستقرة بشكل استثنائي، على الرغم من أنها تأتي بتكلفة أعلى بكثير.

الجرافيت

يستخدم الجرافيت عادة لصهر المعادن غير الحديدية مثل الألومنيوم والنحاس وسبائكهما. تساهم موصليته الحرارية العالية في صهر فعال.

المغنيسيا (MgO)

تستخدم بوتقات المغنيسيا لتطبيقات محددة، غالبًا ما تتضمن صهر سبائك النيكل أو الكوبالت الفائقة. إنها توفر مقاومة جيدة لبيئات الخبث الأساسية.

فهم المقايضات والمخاطر

يتضمن اختيار البوتقة الموازنة بين الأداء والتكلفة والمخاطر التشغيلية. يمكن أن يؤدي اتخاذ الخيار الخاطئ إلى فشل عمليات الصهر أو تلف المعدات أو منتجات ملوثة.

التفاعل الكيميائي والتلوث

هذا هو الخطر الأكثر أهمية. على سبيل المثال، يعد استخدام بوتقة الجرافيت لصهر الفولاذ منخفض الكربون خطأً، حيث يمكن أن يذوب الكربون من البوتقة في الفولاذ المنصهر، مما يحوله إلى فولاذ عالي الكربون ويدمر الدفعة. يُعرف هذا باسم امتصاص الكربون.

الصدمة الحرارية والتشقق

يجب تسخين البوتقات وتبريدها في ظروف متحكم بها. المواد مثل المغنيسيا معرضة بشكل خاص للصدمة الحرارية - التشقق الناتج عن التغيرات السريعة في درجة الحرارة. يمكن أن تؤدي البوتقة المتشققة إلى فشل كارثي حيث يتسرب المعدن المنصهر من الفرن.

العمر الافتراضي مقابل التكلفة

توفر المواد الأكثر قوة مثل الزركونيا عمر خدمة أطول ونقاء أفضل ولكنها ذات تكلفة أولية عالية. قد تحتاج المواد الأقل تكلفة إلى الاستبدال بشكل متكرر، مما يزيد من وقت التوقف عن العمل وتكاليف التشغيل على المدى الطويل.

اتخاذ القرار الصحيح لهدفك

اختر البوتقة بناءً على المتطلبات المحددة للمعدن الذي تقوم بصهره.

- إذا كان تركيزك الأساسي هو صهر الفولاذ القياسي أو سبائك النيكل: توفر الألومينا أفضل توازن بين الأداء وفعالية التكلفة.

- إذا كان تركيزك الأساسي هو صهر المعادن التفاعلية في درجات حرارة قصوى: الزركونيا هي الخيار الضروري لضمان النقاء واستقرار العملية، على الرغم من تكلفتها العالية.

- إذا كان تركيزك الأساسي هو صهر المعادن غير الحديدية مثل الألومنيوم أو النحاس: الجرافيت هو المعيار الصناعي للصهر الفعال، ولكن تحقق دائمًا من توافقه لتجنب التلوث.

- إذا كان تركيزك الأساسي هو سلامة العملية وطول العمر: اتبع دائمًا إرشادات الشركة المصنعة لدورات التسخين لمنع الصدمة الحرارية والفشل المبكر.

يعد اختيار البوتقة الصحيحة هو القرار الأساسي الذي يضمن سلامة وكفاءة وجودة عملية صهر الحث بأكملها.

جدول الملخص:

| مادة البوتقة | الاستخدام الأساسي | الخصائص الرئيسية |

|---|---|---|

| الألومينا (Al₂O₃) | الفولاذ، سبائك النيكل | فعالة من حيث التكلفة، استقرار حراري جيد |

| الزركونيا (ZrO₂) | المعادن التفاعلية، درجات الحرارة القصوى | نقطة انصهار عالية، استقرار استثنائي |

| الجرافيت | الألومنيوم، النحاس، السبائك | موصلية حرارية عالية، صهر فعال |

| المغنيسيا (MgO) | سبائك النيكل/الكوبالت الفائقة | مقاومة جيدة للخبث الأساسي |

حقق النقاء والكفاءة في عمليات الصهر الخاصة بك

يعد اختيار البوتقة الصحيحة أساس عملية صهر الحث الناجحة. تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة وعالية الحرارة مصممة خصيصًا لتلبية احتياجاتك الفريدة. يكتمل خط إنتاجنا، بما في ذلك أفران الأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة.

دع خبرائنا يساعدونك في اختيار مادة البوتقة المثالية لضمان سلامة وكفاءة وجودة عمليتك.

اتصل بـ KINTEL اليوم للاستشارة ورفع مستوى أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

يسأل الناس أيضًا

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية

- ما هي ظروف العملية الأساسية التي يوفرها الفرن الأنبوبي؟ إتقان معالجة سلائف المحفز

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟