في جوهره، الفرن الدوار هو وحدة معالجة حرارية أسطوانية مصممة لتقليب وخلط المواد أثناء تسخينها. يتكون من حجرة أسطوانية الشكل، مائلة بزاوية طفيفة، تدور حول محورها. يضمن هذا المزيج من الميل والدوران تحرك المواد باستمرار من نقطة الدخول العلوية إلى نقطة الخروج السفلية مع تعرضها للحرارة بشكل موحد.

المبدأ الأساسي للفرن الدوار هو استخدام الحركة الميكانيكية - الدوران والتقليب - للتغلب على التحدي الرئيسي للتسخين الساكن: التوزيع غير المتكافئ لدرجة الحرارة. يحول هذا التصميم المعالجة الحرارية من عملية دفعة ثابتة إلى تدفق ديناميكي ومستمر، مما يضمن تلقي كل جسيم لتعرض حراري ثابت.

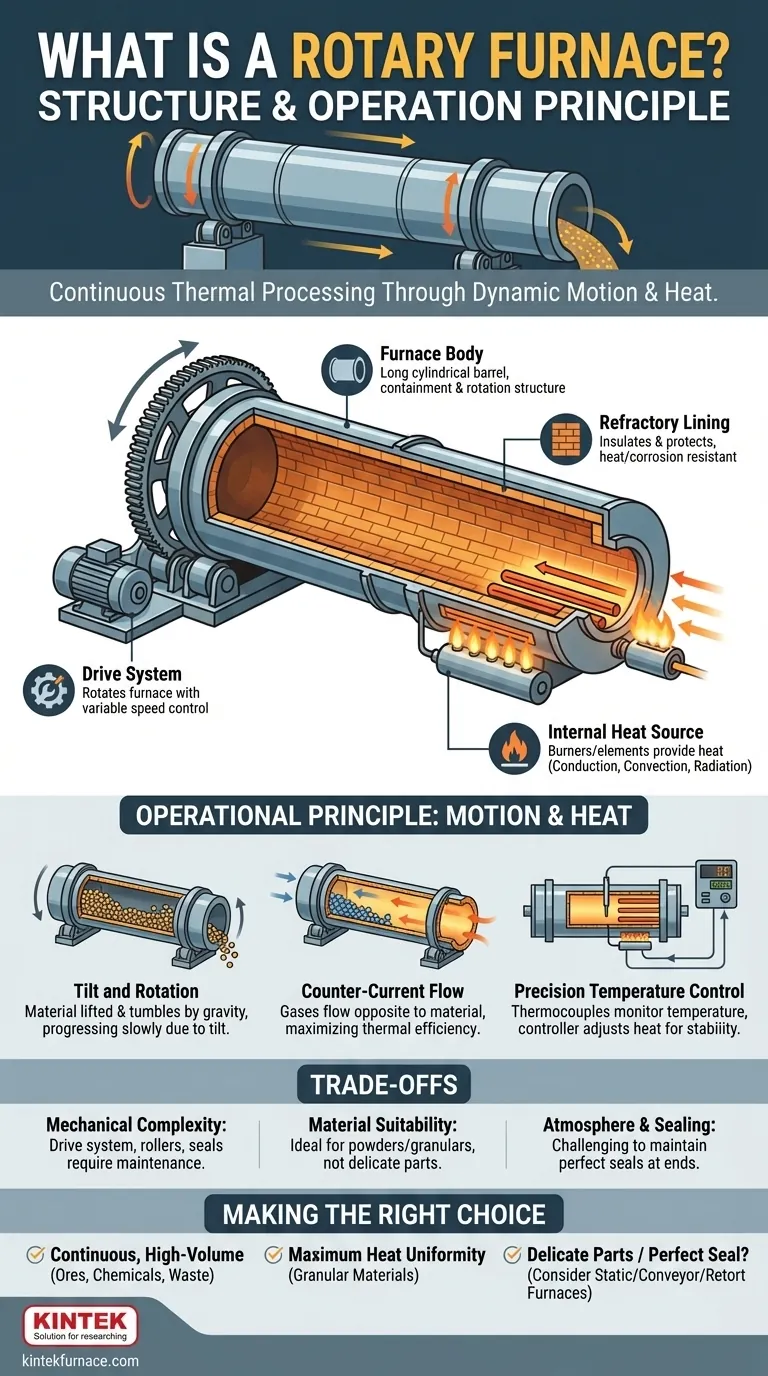

تفكيك الفرن الدوار: المكونات الرئيسية

تستمد فعالية الفرن الدوار من تضافر أربعة مكونات أساسية. كل منها مصمم لوظيفة محددة، من السلامة الهيكلية إلى التحكم الحراري.

جسم الفرن

الهيكل الرئيسي عبارة عن أسطوانة أو برميل طويل، غالبًا ما يكون مصنوعًا من ألواح فولاذية ملحومة شديدة التحمل. في التطبيقات الصناعية، يمكن أن تكون هذه الأجسام ضخمة للغاية، وتصل أحيانًا إلى أطوال تتجاوز 200 متر.

البطانة المقاومة للحرارة

الجزء الداخلي من الجسم الفولاذي محمي بواسطة بطانة مقاومة للحرارة. هذه الطبقة، المصنوعة من مواد مثل الطوب المتخصص أو الأسمنت القابل للصب أو المواد القابلة للتشكيل، تخدم غرضين حاسمين: فهي تعزل الغلاف الفولاذي عن درجات الحرارة الداخلية القصوى وتحميه من التآكل الكيميائي بواسطة مواد المعالجة.

نظام الدفع

يتم تدوير الفرن بواسطة نظام دفع قوي، عادة ما يكون مجموعة تروس كبيرة أو مجموعة من البكرات المدفوعة. تتميز الأنظمة الحديثة بالتحكم في السرعة المتغيرة، مما يسمح للمشغلين بإدارة وقت بقاء المادة داخل الفرن بدقة عن طريق ضبط سرعة الدوران.

مصدر الحرارة الداخلي

يتم توليد الحرارة إما عن طريق شعلات الغاز أو عناصر التسخين الكهربائية. يتم نقل هذه الطاقة الحرارية إلى المادة من خلال مزيج من التوصيل (التلامس مع جدار الفرن الساخن)، الحمل الحراري (التلامس مع الغازات الساخنة)، الإشعاع (من الجدران واللهب).

مبدأ التشغيل: سيمفونية من الحركة والحرارة

عملية الفرن الدوار هي عملية مستمرة ومتحكم بها تستفيد من الفيزياء لتحقيق هدفها.

دور الميل والدوران

تُغذى المادة في الطرف المرتفع للفرن. أثناء دوران الفرن، ترفع المادة على جانب جدار الأسطوانة حتى تتسبب الجاذبية في سقوطها مرة أخرى. يضمن هذا الخلط المستمر، جنبًا إلى جنب مع الميل اللطيف للفرن، تقدم المادة ببطء وبشكل موحد نحو طرف التفريغ.

مبدأ التدفق المعاكس

لتحقيق أقصى كفاءة حرارية، تمر الغازات الساخنة عادة عبر الفرن في تدفق معاكس. هذا يعني أن الغازات تدخل عند طرف تفريغ المواد وتخرج عند طرف تغذية المواد. يضمن هذا الإعداد أن الغازات الأكثر سخونة تتلامس مع المواد الأكثر سخونة، مما يخلق تدرجًا حراريًا حادًا يزيد من انتقال الحرارة على طول الفرن بالكامل.

التحكم الدقيق في درجة الحرارة

يتم مراقبة درجة الحرارة الداخلية بواسطة مزدوجات حرارية، والتي تحول الحرارة إلى إشارات كهربائية. يتم إرسال هذه الإشارات إلى جهاز تحكم في درجة الحرارة يقارن درجة الحرارة الفعلية بالنقطة المحددة المطلوبة. يقوم جهاز التحكم بعد ذلك بضبط الطاقة تلقائيًا لعناصر التسخين أو تدفق الوقود إلى الشعلات للحفاظ على بيئة حرارية مستقرة ودقيقة.

فهم المقايضات

على الرغم من فعاليته العالية، فإن تصميم الفرن الدوار يقدم مقايضات محددة يجب مراعاتها.

التعقيد الميكانيكي

تُدخل طبيعة الفرن الدوار تعقيدًا ميكانيكيًا كبيرًا مقارنة بالفرن الساكن. يتطلب نظام الدفع وبكرات الدعم وأختام الغلاف الدوار جميعها صيانة دورية وهي نقاط فشل محتملة.

ملاءمة المواد

حركة التقليب، على الرغم من كونها ممتازة للمساحيق والمواد الحبيبية والمخلفات، ليست مناسبة لجميع المواد. المكونات الحساسة أو الأجزاء التي يمكن أن تتلف بسبب التآكل أو الصدمات ليست مرشحة جيدة لهذا النوع من المعالجة.

الغلاف الجوي والإغلاق

يمكن أن يكون الحفاظ على غلاف جوي متحكم به تمامًا (مثل غاز خامل أو مختزل) أكثر صعوبة في الفرن الدوار. الأختام عند أطراف التغذية والتفريغ لأسطوانة دوارة ضخمة معقدة ويمكن أن تكون مصدرًا للتسربات إذا لم يتم تصميمها وصيانتها بشكل صحيح.

اتخاذ القرار الصحيح لعمليتك

يعتمد اختيار تقنية الفرن الصحيحة كليًا على مادتك وأهداف المعالجة.

- إذا كان تركيزك الأساسي هو المعالجة المستمرة ذات الحجم الكبير: يعد الفرن الدوار خيارًا مثاليًا للمواد مثل الخامات والأسمنت والمواد الكيميائية ومنتجات النفايات التي تستفيد من سير العمل المتواصل.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من تجانس الحرارة: توفر حركة الخلط المستمرة للفرن الدوار مستوى من الاتساق الحراري للمواد الحبيبية يصعب تحقيقه في فرن دفعي ساكن.

- إذا كان تركيزك الأساسي هو معالجة الأجزاء الحساسة أو يتطلب إغلاقًا مثاليًا: يجب عليك التفكير في تقنيات بديلة مثل فرن الصندوق الساكن، أو فرن الحزام الناقل، أو فرن الاسترجاع.

في النهاية، فهم التفاعل بين الحركة والحرارة هو المفتاح للاستفادة من قوة الفرن الدوار لتطبيقك.

جدول ملخص:

| المكون | الوظيفة |

|---|---|

| جسم الفرن | هيكل أسطواني لاحتواء المواد ودورانها |

| البطانة المقاومة للحرارة | يعزل ويحمي من درجات الحرارة العالية والتآكل |

| نظام الدفع | يدير الفرن بسرعة متغيرة للتحكم |

| مصدر الحرارة | يوفر الحرارة عبر الشعلات أو العناصر للتوصيل والحمل الحراري والإشعاع |

هل أنت مستعد لتحسين معالجتك الحرارية بفرن دوار مخصص؟ في KINTEK، نستفيد من البحث والتطوير المتميز والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة. يكمل خط منتجاتنا، بما في ذلك الأفران الدوارة، وأفران الكتم، والأفران الأنبوبية، وأفران الفراغ والجو المتحكم به، وأنظمة CVD/PECVD، قدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. سواء كنت في مجال التعدين أو المواد الكيميائية أو علم المواد، فإننا نضمن تسخينًا فعالًا وموحدًا للعمليات المستمرة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- لماذا تعتبر كفاءة نقل الحرارة مهمة في أفران الأنبوب الدوارة؟ تعزيز التوحيد والإنتاجية

- ما هي الميزات الرئيسية لأفران الأنبوب الدوارة فيما يتعلق بالمعالجة الحرارية؟ تحقيق تسخين موحد وإنتاجية عالية