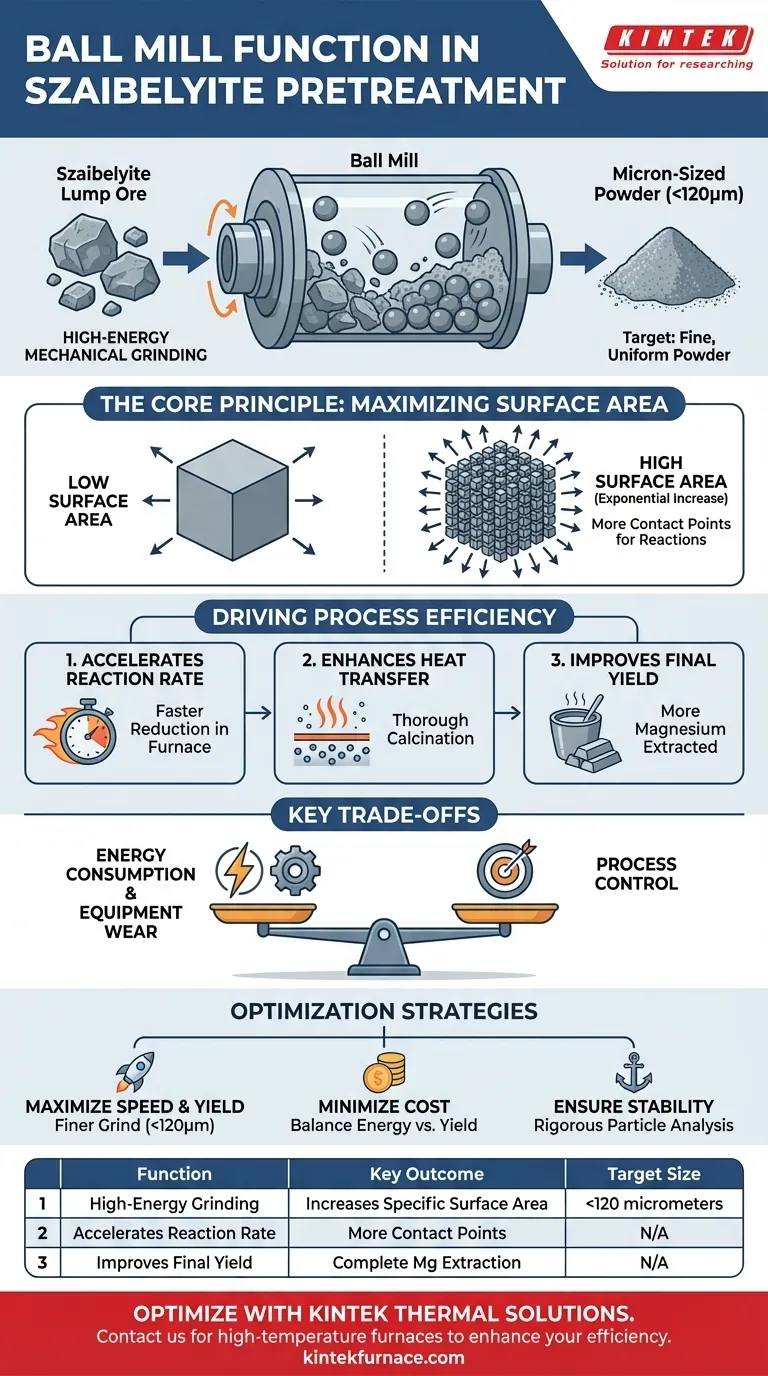

في المعالجة المسبقة لخام السايبيلايت، تتمثل الوظيفة الأساسية لمطحنة الكرات في إجراء عملية طحن ميكانيكي عالي الطاقة. تعمل هذه العملية على سحق كتل الخام الكبيرة وغير المنتظمة إلى مسحوق ناعم ومتجانس بحجم جسيمات عادةً ما يكون أقل من 120 ميكرومتر، مما يهيئها بشكل أساسي للتفاعلات الكيميائية اللاحقة.

الغرض الأساسي من استخدام مطحنة الكرات ليس مجرد تكسير الصخور، بل هو زيادة مساحة السطح المحددة للمادة بشكل استراتيجي. هذا التغيير المادي هو العامل الأكثر أهمية في تسريع معدلات التفاعل وزيادة إنتاج المغنيسيوم النهائي في عملية الاختزال الحراري الفراغي.

المبدأ الأساسي: زيادة مساحة السطح لتحقيق كفاءة التفاعل

تحدد الحالة الفيزيائية للمادة الخام مدى كفاءة تفاعلها الكيميائي. بالنسبة للتفاعلات في الحالة الصلبة مثل تلك الموجودة في إنتاج المغنيسيوم، فإن السطح المتاح للتلامس الكيميائي هو العامل المحدد الأساسي.

من خام الكتل إلى مسحوق بحجم الميكرومتر

مطحنة الكرات هي أسطوانة دوارة قوية تحتوي على كرات فولاذية. أثناء دوران الأسطوانة، تتساقط الكرات وتتدحرج، مما يخلق قوى تأثير واحتكاك شديدة تسحق خام السايبيلايت إلى مسحوق ناعم ومتناسق.

هذا التحول ميكانيكي بحت ولكنه له آثار كيميائية عميقة. إنه يغير المادة من مادة صلبة ذات مساحة سطح منخفضة إلى مسحوق ذي مساحة سطح عالية.

لماذا حجم الجسيمات مهم

الهدف المتمثل في أقل من 120 ميكرومتر ليس اعتباطيًا. يخلق هذا المستوى من النعومة زيادة أُسية في إجمالي مساحة سطح المادة مقارنة بشكلها الأصلي ككتلة.

تخيل مكعبًا واحدًا صلبًا. له ستة أوجه متاحة للتفاعل. إذا قمت بسحق هذا المكعب إلى ألف مكعب صغير، فإنك تكشف عن آلاف الأوجه الجديدة. هذا هو المبدأ الأساسي قيد العمل.

كيف تساهم زيادة مساحة السطح في دفع العملية إلى الأمام

من خلال إنشاء مسحوق ناعم، تعزز مطحنة الكرات بشكل مباشر أداء كل خطوة لاحقة في سلسلة الإنتاج، من التسخين إلى الاختزال الكيميائي النهائي.

تعزيز التفاعلات اللاحقة

مع زيادة مساحة السطح المكشوفة بشكل كبير، يمكن للجسيمات إجراء تلامس أكثر شمولاً مع بعضها البعض ومع بيئة العملية. هذا يحسن نقل الحرارة أثناء التكليس ويضمن تلامسًا وثيقًا بين المتفاعلات أثناء مرحلة الاختزال.

تسريع معدل الاختزال

لا يمكن أن يحدث تفاعل الاختزال الحراري الفراغي إلا حيث تتلامس جسيمات المتفاعلات فعليًا. تخلق مساحة السطح الأكبر ملايين نقاط الاتصال الإضافية، مما يزيد بشكل كبير من عدد التفاعلات المتزامنة.

يؤدي هذا إلى معدل تفاعل إجمالي أسرع بكثير، مما يقلل الوقت المطلوب في الفرن ذي درجة الحرارة العالية.

تحسين إنتاج المغنيسيوم النهائي

يترجم التفاعل الأسرع والأكثر اكتمالاً مباشرة إلى معدل اختزال نهائي أعلى. هذا يعني استخلاص المزيد من المغنيسيوم المحبوس داخل خام السايبيلايت بنجاح، مما يحسن الكفاءة الإجمالية وإنتاجية العملية بأكملها.

فهم المفاضلات الرئيسية

على الرغم من أهميتها، فإن مرحلة طحن الكرات ليست خالية من اعتبارات التشغيل الخاصة بها. يتطلب تحسين هذه الخطوة الموازنة بين العوامل المتنافسة.

استهلاك الطاقة

الطحن عالي الطاقة هو عملية كثيفة الاستهلاك للطاقة. يتطلب الطحن إلى حجم جسيمات أدق مزيدًا من الوقت والطاقة الكهربائية، مما يمثل تكلفة تشغيل كبيرة.

التحكم في العملية

يعد تحقيق توزيع متسق لحجم الجسيمات أمرًا بالغ الأهمية. إذا كان خشنًا جدًا، يكون التفاعل بطيئًا وغير فعال. إذا كان ناعمًا جدًا، فقد يؤدي إلى مشاكل في المناولة مثل الغبار أو تكتل الجسيمات، مع تقديم عوائد متناقصة على سرعة التفاعل مقابل الطاقة المستثمرة.

تآكل المعدات

يسبب التأثير الشديد والاحتكاك داخل مطحنة الكرات تآكلًا في وسائط الطحن الفولاذية والبطانة الداخلية للمطحنة. هذا يتطلب صيانة واستبدالًا منتظمين، مما يؤثر على التكلفة الإجمالية للإنتاج.

اتخاذ القرار الصحيح لهدفك

يعتمد تحسين مرحلة طحن الكرات بالكامل على هدف عمليتك الأساسي.

- إذا كان تركيزك الأساسي هو زيادة سرعة التفاعل والإنتاجية: فإن تحقيق حجم جسيمات متسق أقل بكثير من عتبة 120 ميكرومتر هو المسار الأكثر مباشرة لتحسين إنتاجية الفرن.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل: يجب عليك الموازنة بعناية بين تكلفة الطاقة للطحن الأدق مقابل قيمة زيادة إنتاج المغنيسيوم لتحديد حجم الجسيمات الأكثر كفاءة اقتصاديًا.

- إذا كان تركيزك الأساسي هو استقرار العملية: فإن تنفيذ تحليل صارم لحجم الجسيمات أمر بالغ الأهمية لضمان اتساق المواد الخام التي تدخل الفرن دفعة بعد دفعة، مما يؤدي إلى نتائج يمكن التنبؤ بها وموثوقة.

في النهاية، يعد إتقان هذه المرحلة الميكانيكية للمعالجة المسبقة أمرًا أساسيًا لتحقيق التميز الكيميائي والتشغيلي في إنتاج المغنيسيوم.

جدول ملخص:

| الوظيفة | النتيجة الرئيسية | حجم الجسيمات المستهدف |

|---|---|---|

| الطحن عالي الطاقة | يزيد من مساحة السطح المحددة | < 120 ميكرومتر |

| تسريع معدل التفاعل | يخلق المزيد من نقاط الاتصال للتفاعلات | غير منطبق |

| تحسين الإنتاجية النهائية | يسمح باستخلاص أكثر اكتمالاً للمغنيسيوم | غير منطبق |

قم بتحسين عملية المعالجة المسبقة لخام السايبيلايت باستخدام حلول KINTEK الحرارية القوية. ترتبط كفاءة مرحلة طحن الكرات لديك ارتباطًا مباشرًا بأداء الفرن الخاص بك. بدعم من البحث والتطوير والتصنيع المتخصصين، تقدم KINTEK أنظمة الأفران الصندوقية، والأنابيب، الدوارة، الفراغية، و CVD، وكلها قابلة للتخصيص لتلبية الاحتياجات الفريدة. تأكد من أن خامك المطحون ناعمًا يحقق أقصى إنتاج للاختزال مع فرن مصمم للدقة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا ذات درجات الحرارة العالية تحسين كفاءة إنتاج المغنيسيوم لديك.

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي ظروف العملية الأساسية التي يوفرها الفرن الأنبوبي؟ إتقان معالجة سلائف المحفز

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟