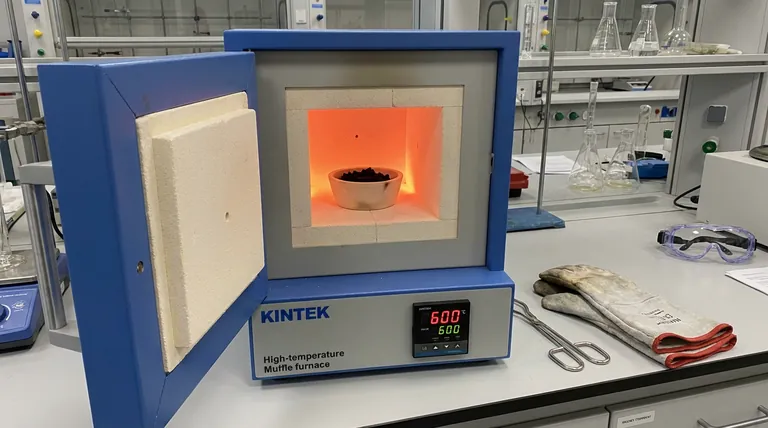

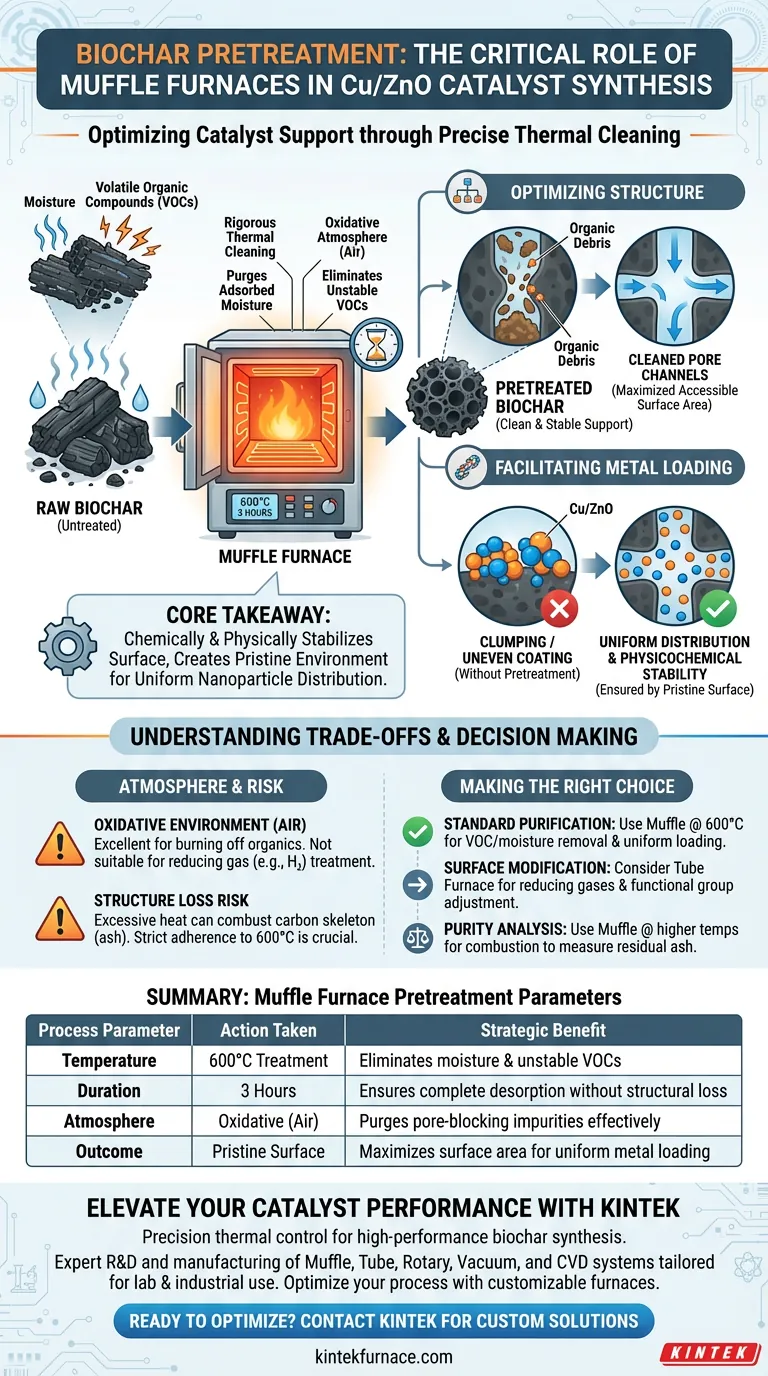

الغرض الأساسي من استخدام فرن الكوتة للمعالجة المسبقة للفحم الحيوي هو إخضاع المادة لعملية تنظيف حراري صارمة، وتحديدًا تسخينها عند 600 درجة مئوية لمدة 3 ساعات. هذه الخطوة حاسمة لإزالة الرطوبة الممتصة والمركبات العضوية المتطايرة (VOCs) غير المستقرة التي تلتصق بشكل طبيعي بسطح الفحم الحيوي. من خلال إزالة هذه الشوائب، يقوم الفرن بإعداد بنية الكربون لتعمل كدعامة محفز فعالة.

الفكرة الأساسية لا يقوم فرن الكوتة بتجفيف الفحم الحيوي فحسب؛ بل يعمل على تثبيت السطح كيميائيًا وفيزيائيًا عن طريق تطهير الشوائب التي تسد المسام. هذا يخلق بيئة نقية تسمح بالتوزيع الموحد للجسيمات النانوية Cu/ZnO، وهو العامل المحدد لأداء المحفز النهائي.

تحسين بنية دعم الفحم الحيوي

إزالة العوائق المتطايرة

يحتفظ الفحم الحيوي عادةً بالرطوبة ومركبات عضوية غير مستقرة مختلفة داخل بنيته. يوفر فرن الكوتة بيئة ثابتة وعالية الحرارة تجبر هذه المكونات على الانفصال والتحلل.

تنظيف قنوات المسام

تعتمد فعالية دعامة المحفز على مساحة سطحها. يعالج المعالجة الحرارية "ينظف" هياكل المسام للفحم الحيوي بفعالية.

عن طريق إزالة هذه القنوات من الحطام العضوي، يتم زيادة مساحة السطح الإجمالية المتاحة للمحفز المعدني إلى أقصى حد.

تسهيل تحميل الجسيمات النانوية المعدنية

ضمان التوزيع الموحد

بمجرد معالجة الفحم الحيوي مسبقًا، يجب أن يعمل كمضيف للمكونات النشطة المعدنية - في هذه الحالة، Cu/ZnO. يمنع إزالة الشوائب الانسدادات المادية التي يمكن أن تؤدي إلى التكتل أو الطلاء غير المتساوي.

يضمن السطح النظيف أن الجسيمات النانوية المعدنية يمكن أن تتغلغل بعمق في المسام وتحمل بشكل موحد عبر الناقل.

إنشاء الاستقرار الفيزيائي والكيميائي

ينشئ فرن الكوتة بيئة فيزيائية وكيميائية مستقرة. هذا الاستقرار حيوي لأنه يضمن أن الفحم الحيوي يتفاعل بشكل يمكن التنبؤ به مع سلائف المعادن أثناء خطوات التصنيع اللاحقة.

بدون هذا الاستقرار، يمكن أن تتفاعل المواد المتطايرة المتبقية مع سلائف المعادن، مما قد يغير الطبيعة الكيميائية للمواقع النشطة أو يضعف التفاعل بين الدعامة والمعدن.

فهم المفاضلات

قيود الغلاف الجوي

عادةً ما يعمل فرن الكوتة القياسي في بيئة هوائية، مما يجعله معالجة مؤكسدة. في حين أنه ممتاز لحرق المواد العضوية والرطوبة، إلا أنه يفتقر إلى التحكم في الغلاف الجوي لفرن الأنبوب.

إذا كانت عمليتك تتطلب الإزالة المحددة للمجموعات الوظيفية المحتوية على الأكسجين باستخدام غازات مختزلة (مثل الهيدروجين)، فإن فرن الكوتة غير مناسب؛ سيكون فرن الأنبوب مطلوبًا للتحكم في تدفق الغاز ومنع الاحتراق الكامل.

خطر فقدان الهيكل

في حين أن 600 درجة مئوية هي الهدف المحدد لهذه العملية، فإن درجات الحرارة المفرطة أو المدة في بيئة مؤكسدة يمكن أن تؤدي إلى احتراق الهيكل الكربوني نفسه (تحويله إلى رماد).

الالتزام الدقيق ببروتوكول 600 درجة مئوية لمدة 3 ساعات ضروري لتنظيف الفحم الحيوي دون تدهور سلامته الهيكلية.

اتخاذ القرار الصحيح لهدفك

للتأكد من أنك تطبق المعالجة الحرارية الصحيحة لمتطلبات المحفز الخاصة بك، ضع في اعتبارك ما يلي:

- إذا كان تركيزك الأساسي هو التنقية القياسية: استخدم فرن الكوتة عند 600 درجة مئوية لإزالة المركبات العضوية المتطايرة والرطوبة لضمان تحميل معدني موحد.

- إذا كان تركيزك الأساسي هو تعديل كيمياء السطح: ضع في اعتبارك فرن الأنبوب لإدخال الغازات المختزلة لضبط تدرج المجموعات الوظيفية.

- إذا كان تركيزك الأساسي هو تحليل النقاء: استخدم فرن الكوتة عند درجات حرارة أعلى لحرق الكربون بالكامل وقياس محتوى الرماد المتبقي لتقييم الشوائب المعدنية.

يعتمد نجاح محفز Cu/ZnO الخاص بك ليس فقط على المعادن المستخدمة، ولكن على الحالة النقية لأساس الفحم الحيوي الذي أعده الفرن.

جدول الملخص:

| معلمة العملية | الإجراء المتخذ | الفائدة الاستراتيجية |

|---|---|---|

| درجة الحرارة | معالجة 600 درجة مئوية | يزيل الرطوبة والمركبات العضوية المتطايرة غير المستقرة |

| المدة | 3 ساعات | يضمن الانفصال الكامل دون فقدان الهيكل |

| الغلاف الجوي | مؤكسد (هواء) | يطهر الشوائب التي تسد المسام بفعالية |

| النتيجة | سطح نقي | يزيد مساحة السطح إلى أقصى حد لتحميل معدني موحد |

ارفع أداء المحفز الخاص بك مع KINTEK

الدقة هي أساس تصنيع الفحم الحيوي عالي الأداء. في KINTEK، ندرك أن بحثك يتطلب تحكمًا حراريًا صارمًا لتحقيق توزيع موحد للجسيمات النانوية. بدعم من البحث والتطوير والتصنيع الخبير، نقدم أنظمة أفران الكوتة، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ، وأنظمة CVD عالية الدقة مصممة للتطبيقات المختبرية والصناعية.

سواء كنت بحاجة إلى تنقية قياسية أو تحكم متخصص في الغلاف الجوي لتعديل كيمياء السطح، فإن أفراننا عالية الحرارة القابلة للتخصيص مصممة لتلبية احتياجات علوم المواد الفريدة الخاصة بك.

هل أنت مستعد لتحسين عملية التصنيع الخاصة بك؟ اتصل بـ KINTEK اليوم لمناقشة حل الفرن المخصص الخاص بك!

دليل مرئي

المراجع

- Seyed Alireza Vali, Antoni Sánchez. Biochar-supported highly dispersed ultrasmall Cu/ZnO nanoparticles as a highly efficient novel catalyst for CO2 hydrogenation to methanol. DOI: 10.18331/brj2025.12.2.3

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لفرن المقاومة الصندوقي عالي الحرارة في تخليق HA؟ تحسين عملية التكليس الخاصة بك.

- ما هي الوظيفة الأساسية التي تؤديها فرن العزل عالي الحرارة أثناء مرحلة المعالجة الحرارية للزجاج المربوط بالماء الزجاجي؟

- ما هي وظيفة فرن الصهر عالي الحرارة في تحديد الرماد والألياف الخام؟ تحليل الخبراء

- لماذا من المهم تجنب تجاوز درجة الحرارة المقننة للفرن الصندوقي (Muffle Furnace)؟ منع الضرر وضمان السلامة

- ما هو الغرض من عملية التلبيد في الفرن الصندوقي لركائز أكسيد المنغنيز؟ تحقيق القوة الصناعية

- ما هي أدوار فرن التلدين ومقياس الطيف الضوئي فوق البنفسجي في تحديد محتوى الليغنين في الخشب؟

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هي الميزات الرئيسية لفرن المحفل؟ حقق تحكمًا دقيقًا في درجات الحرارة العالية لمختبرك