في الإلكترونيات الحديثة، يُفضل بشكل حاسم استخدام أغشية النحاس على الألومنيوم للتطبيقات عالية الأداء، وذلك أساسًا بسبب موصليته الكهربائية الفائقة ومقاومته الأعلى بكثير لهجرة الإلكترونات. يتيح هذا إنشاء دوائر متكاملة (ICs) أسرع وأكثر كفاءة في استهلاك الطاقة وأكثر موثوقية مع أسلاك أكثر كثافة.

إن الاختيار بين النحاس والألومنيوم ليس مجرد اختيار أفضل موصل؛ بل هو مقايضة هندسية أساسية. يوفر النحاس أداءً كهربائيًا وعمرًا أطول، ولكنه يأتي بتكلفة عمليات تصنيع أكثر تعقيدًا وتكلفة بكثير مقارنة بالطرق البسيطة والراسخة المستخدمة للألومنيوم.

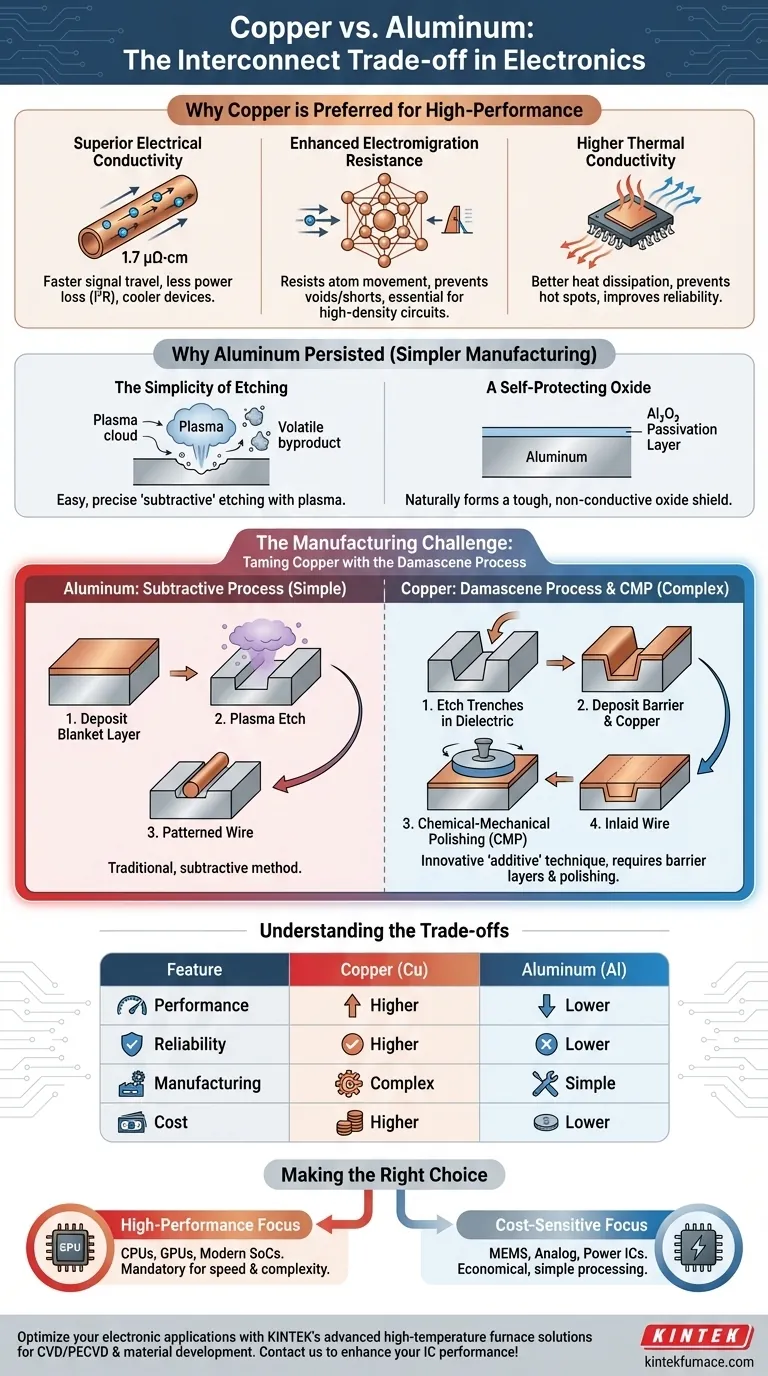

المزايا الأساسية لأسلاك التوصيل النحاسية

لعقود من الزمان، كان الألومنيوم هو المعيار لطبقات الأسلاك المعدنية (التوصيلات البينية) التي تربط الترانزستورات على الشريحة. كان التحول إلى النحاس، الذي بدأ في أواخر التسعينيات، نقطة تحول حاسمة في تصنيع أشباه الموصلات مدفوعًا بضرورات أداء واضحة.

موصلية كهربائية فائقة

الميزة الأكثر شهرة للنحاس هي مقاومته الكهربائية المنخفضة (حوالي 1.7 ميكروأوم·سم) مقارنة بالألومنيوم (حوالي 2.7 ميكروأوم·سم).

هذه المقاومة الأقل تترجم مباشرة إلى تأخير إشارة أقل، مما يسمح للإشارات الكهربائية بالسفر بشكل أسرع عبر أسلاك الشريحة. كما يقلل أيضًا من فقدان الطاقة المقاومة (فقدان I²R)، مما يعني تبديد طاقة أقل على شكل حرارة، مما يؤدي إلى أجهزة أكثر كفاءة في استهلاك الطاقة وأكثر برودة في التشغيل.

مقاومة معززة لهجرة الإلكترونات

هجرة الإلكترونات (Electromigration) هي الحركة التدريجية لذرات المعدن في الموصل الناتجة عن "الدفع" من الإلكترونات المتدفقة. مع مرور الوقت، يمكن أن يؤدي هذا إلى تكوين فراغات تسبب دوائر مفتوحة أو كتل تسبب دوائر قصر، مما يؤدي في النهاية إلى فشل الشريحة.

ذرات النحاس أثقل ولها نقطة انصهار أعلى، مما يجعلها أكثر مقاومة بكثير لهجرة الإلكترونات من ذرات الألومنيوم. هذه المتانة المتزايدة ضرورية للدوائر الحديثة عالية الكثافة حيث تكون الأسلاك رقيقة بشكل لا يصدق وتحمل كثافة تيار عالية.

موصلية حرارية أعلى

النحاس هو أيضًا موصل حراري أفضل من الألومنيوم. إنه أكثر كفاءة في تبديد الحرارة التي يولدها، مما يمنع تكوين نقاط ساخنة موضعية على الشريحة.

تعمل هذه الخاصية بالتضافر مع مقاومته الكهربائية المنخفضة لتحسين الإدارة الحرارية العامة وموثوقية الجهاز.

لماذا استمر الألومنيوم (ولا يزال له مكان)

إذا كان النحاس متفوقًا، فإن السؤال المنطقي هو لماذا استُخدم الألومنيوم لفترة طويلة. تكمن الإجابة ليس في الأداء، ولكن في قابلية التصنيع.

بساطة الحفر (النقش)

الطريقة التقليدية لنمذجة الأسلاك على الشريحة هي عملية "طرحية": يتم ترسيب طبقة شاملة من المعدن، ثم تُستخدم عملية حفر بالبلازما لإزالة المادة غير المرغوب فيها.

يتفاعل الألومنيوم بسهولة في البلازما القائمة على الكلور أو الفلور لتكوين منتجات ثانوية متطايرة، مما يجعله سهل الحفر بدقة عالية. جعل هذا التصنيع بسيطًا وفعالاً من حيث التكلفة.

أكسيد يحمي ذاتيًا

يشكل الألومنيوم بشكل طبيعي وفوري طبقة رقيقة ومتينة وغير موصلة من أكسيد الألومنيوم (Al₂O₃) عند تعرضه للهواء. تحمي هذه الطبقة "الخاملة" المعدن الأساسي من التآكل وتعمل كسطح التصاق ممتاز لمواد العزل العازلة الموضوعة فوقه.

تحدي التصنيع: ترويض النحاس

كان العائق الرئيسي أمام اعتماد النحاس هو صعوبة حفره باستخدام البلازما. لا يشكل مركبات متطايرة في ظل ظروف الحفر النموذجية، لذا فإن الطريقة الطرحية المستخدمة للألومنيوم لا تعمل ببساطة.

حل عملية دمسكين (Damascene Process)

حلت الصناعة هذه المشكلة باختراع تقنية تصنيع "إضافية" جديدة تمامًا تسمى عملية دمسكين (Damascene process).

بدلاً من حفر المعدن نفسه، يتم أولاً حفر الخنادق والثقوب (التوصيلات العمودية) في طبقة ثاني أكسيد السيليكون العازلة حيث من المفترض أن تكون الأسلاك.

الترسيب والتلميع

بعد ذلك، يتم ترسيب طبقة حاجز رقيقة (غالبًا تانتالوم/نيتريد التانتالوم) لمنع النحاس من الانتشار في السيليكون، مما قد يسمم الترانزستورات. بعد ذلك، يتم ترسيب طبقة شاملة من النحاس فوق الرقاقة بأكملها، مما يملأ الخنادق تمامًا.

أخيرًا، تُستخدم عملية تسمى التلميع الكيميائي الميكانيكي (CMP) لتلميع وطحن النحاس الزائد من السطح، تاركًا المعدن "مزروعًا" فقط داخل الخنادق المحددة مسبقًا. كانت هذه التقنية الثورية هي المفتاح الذي أطلق استخدام النحاس في الدوائر المتكاملة.

فهم المفاضلات

يعد قرار استخدام النحاس أو الألومنيوم مثالًا واضحًا لموازنة الأداء مقابل التعقيد والتكلفة.

| الميزة | النحاس (Cu) | الألومنيوم (Al) |

|---|---|---|

| الأداء | أعلى. مقاومة أقل وتأخير إشارة أقل. | أدنى. مقاومة أعلى وفقدان للطاقة. |

| الموثوقية | أعلى. مقاومة ممتازة لهجرة الإلكترونات. | أدنى. عرضة لفشل هجرة الإلكترونات. |

| التصنيع | معقد. يتطلب دمسكين/CMP وطبقات حاجز. | بسيط. يستخدم الحفر الطرحي الراسخ. |

| تكلفة المادة | أعلى. | أدنى. |

اتخاذ القرار الصحيح لتطبيقك

في نهاية المطاف، يتم تحديد اختيار المادة بالكامل من خلال المتطلبات المحددة للتطبيق.

- إذا كان تركيزك الأساسي هو أقصى أداء وكثافة (وحدات المعالجة المركزية، وحدات معالجة الرسومات، أنظمة SoC الحديثة): النحاس هو الخيار الإلزامي. إن موصليته وموثوقيته الفائقة ضرورية لتمكين سرعة وتعقيد أجهزة المنطق المتقدمة.

- إذا كان تركيزك الأساسي هو الحساسية للتكلفة أو تطبيقات معينة (بعض دوائر الطاقة، MEMS، الدوائر التناظرية): يظل الألومنيوم خيارًا قابلاً للتطبيق واقتصاديًا حيث تكون قيود أدائه مقبولة ومعالجته البسيطة ميزة رئيسية.

- إذا كان تركيزك الأساسي هو تغليف الشريحة (الربط السلكي): لا يزال الألومنيوم مفضلاً بشدة لوسادات الربط في الطبقة العلوية، حيث أن أكسيده الأصلي المستقر يوفر سطحًا موثوقًا لربط الأسلاك الذهبية أو الألومنيوم التي تربط الشريحة بحزمتها.

إن فهم مفاضلات المواد الأساسية هذه يمكّنك من اختيار استراتيجية التوصيل البيني التي تتماشى حقًا مع أهداف مشروعك من حيث الأداء والتكلفة والموثوقية.

جدول ملخص:

| الميزة | النحاس (Cu) | الألومنيوم (Al) |

|---|---|---|

| الموصلية الكهربائية | أعلى (1.7 ميكروأوم·سم) | أدنى (2.7 ميكروأوم·سم) |

| مقاومة هجرة الإلكترونات | ممتازة | ضعيفة |

| الموصلية الحرارية | أعلى | أدنى |

| تعقيد التصنيع | عالية (دمسكين/CMP) | منخفضة (الحفر الطرحي) |

| التكلفة | أعلى | أدنى |

| التطبيقات المثالية | الدوائر المتكاملة عالية الأداء، وحدات المعالجة المركزية، وحدات معالجة الرسومات | الدوائر المتكاملة الحساسة للتكلفة، MEMS، الدوائر التناظرية |

قم بتحسين تطبيقاتك الإلكترونية باستخدام حلول أفران درجات الحرارة العالية المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة منتجات مثل الأفران ذات الفرن المغلق (Muffle)، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بالضبط لتطوير أغشية نحاس أو ألومنيوم موثوقة. اتصل بنا اليوم لتعزيز أداء وكفاءة الدائرة المتكاملة الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- وصلة تغذية القطب الكهربائي فائق التفريغ من خلال موصل شفة التغذية الكهربائية للتطبيقات عالية الدقة

يسأل الناس أيضًا

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة