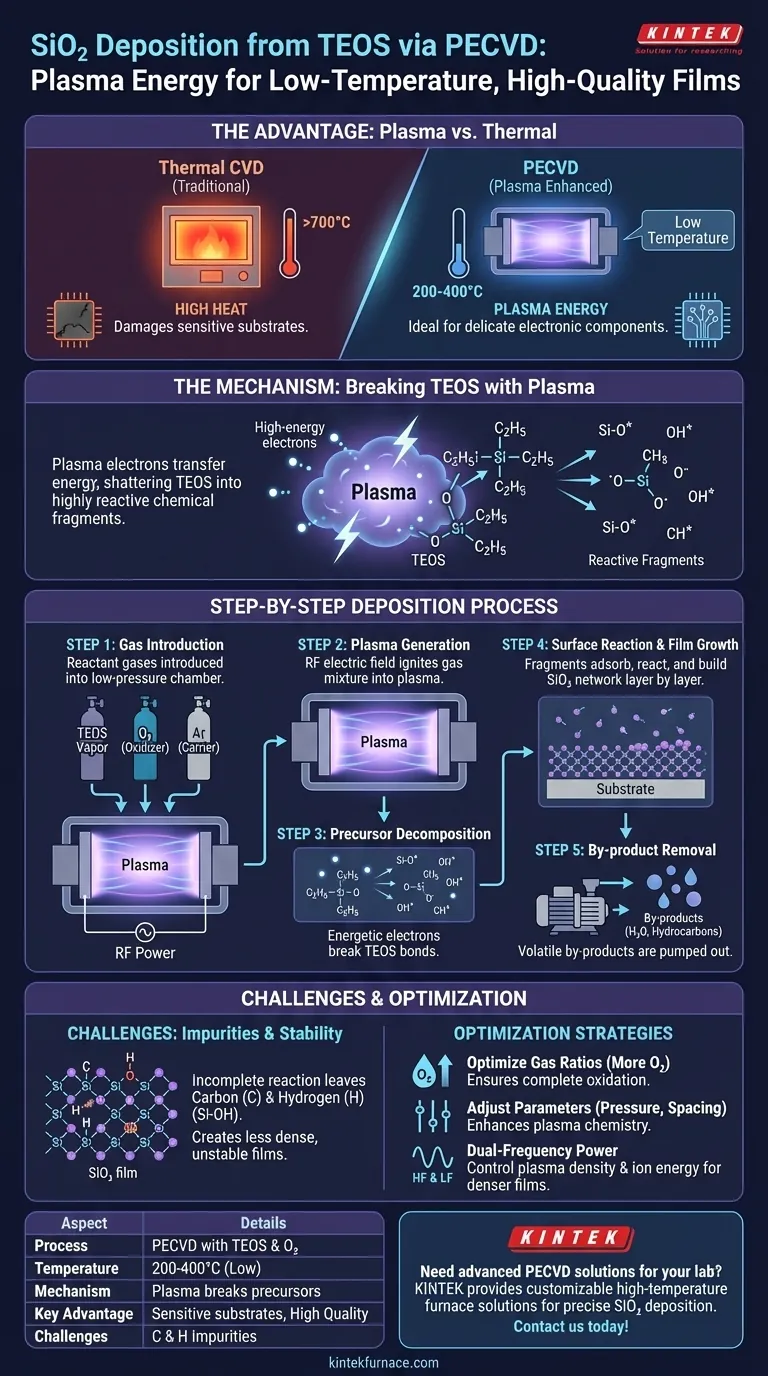

في الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، يتكون ثاني أكسيد السيليكون من بادئ رباعي إيثيل أورثوسيليكات (TEOS) باستخدام طاقة البلازما بدلاً من الحرارة العالية لدفع التفاعل الكيميائي. يقوم مجال كهربائي بإشعال خليط من بخار TEOS ومصدر للأكسجين (مثل O2) في بلازما. تعمل هذه العملية على تكسير جزيئات البادئ إلى شظايا متفاعلة، والتي تترسب بعد ذلك على ركيزة كغشاء رقيق من ثاني أكسيد السيليكون (SiO2).

الميزة الأساسية لاستخدام PECVD هي قدرته على ترسيب أغشية عالية الجودة في درجات حرارة منخفضة (عادةً 200-400 درجة مئوية). توفر البلازما الطاقة اللازمة لبدء التفاعلات الكيميائية التي تتطلب خلاف ذلك حرارة أعلى بكثير، مما يجعل العملية مثالية لطلاء المكونات الإلكترونية الحساسة للحرارة.

الآلية الأساسية: كيف تمكّن البلازما الترسيب في درجات حرارة منخفضة

يغير PECVD بشكل أساسي كيفية توصيل الطاقة إلى النظام الكيميائي، وهو مفتاح نجاحه.

مشكلة الطرق الحرارية

يعتمد الترسيب الكيميائي للبخار التقليدي (CVD) كليًا على الطاقة الحرارية. يجب تسخين الركيزة إلى درجات حرارة عالية جدًا (غالبًا > 700 درجة مئوية) لمنح جزيئات الغاز البادئة طاقة كافية للتفاعل وتكوين غشاء.

يمكن أن تتسبب هذه الحرارة العالية في تلف أو تغيير الطبقات الأساسية والأجهزة المصنعة بالفعل على الرقاقة، مثل التوصيلات البينية المصنوعة من الألومنيوم أو أجهزة الترانزستور الحساسة الأخرى.

حل PECVD: الطاقة من البلازما، وليس الحرارة

يتجاوز PECVD الحاجة إلى حرارة ركيزة عالية باستخدام مجال كهربائي لإنشاء بلازما، وهو غاز مؤين يحتوي على خليط من الإلكترونات والأيونات والأنواع المحايدة.

تتصادم الإلكترونات عالية الطاقة داخل البلازما مع جزيئات TEOS والأكسجين الغازية المستقرة. تنقل هذه الاصطدامات الطاقة وتكسر الجزيئات إلى شظايا كيميائية شديدة التفاعل، تُعرف بالجذور الحرة.

هذه الجذور الحرة المنشطة هي التي تقوم بالعمل، حيث تتفاعل بسهولة على سطح الركيزة البارد لتشكيل غشاء SiO2 المطلوب. توفر البلازما بفعالية طاقة التنشيط للتفاعل، وليس الركيزة الساخنة.

عملية الترسيب خطوة بخطوة

يتبع ترسيب SiO2 من TEOS تسلسلاً دقيقًا داخل حجرة تفريغ PECVD.

الخطوة 1: إدخال الغاز

يتم إدخال الغازات المتفاعلة — عادةً بخار TEOS ومؤكسد مثل الأكسجين (O2) — إلى حجرة التفاعل منخفضة الضغط. يمكن أيضًا استخدام غاز حامل خامل مثل الأرجون (Ar) للمساعدة في تثبيت البلازما.

الخطوة 2: توليد البلازما

يتم تطبيق مجال كهربائي عالي التردد، عادةً تردد الراديو (RF)، بين قطبين داخل الحجرة. يعمل هذا المجال على تنشيط خليط الغاز، ويزيل الإلكترونات من بعض الذرات والجزيئات ويشعل البلازما.

الخطوة 3: تحلل البادئ

تتصادم الإلكترونات النشطة في البلازما مع جزيئات TEOS، مما يكسر روابطها الكيميائية. يؤدي هذا التحلل إلى إنشاء مجموعة متنوعة من الشظايا الصغيرة شديدة التفاعل التي تحتوي على السيليكون والأكسجين.

الخطوة 4: تفاعل السطح ونمو الغشاء

تنتشر هذه الشظايا المتفاعلة إلى سطح الركيزة. هناك، تمتص وتهاجر وتخضع لسلسلة من التفاعلات الكيميائية لتشكيل شبكة صلبة ومستقرة من ثاني أكسيد السيليكون (SiO2)، وتبني طبقة الغشاء الرقيق طبقة تلو الأخرى.

الخطوة 5: إزالة المنتجات الثانوية

تؤدي التفاعلات الكيميائية أيضًا إلى إنشاء منتجات ثانوية متطايرة (مثل الهيدروكربونات والماء من جزيء TEOS). يتم إزالة هذه المنتجات الثانوية باستمرار من الحجرة بواسطة نظام مضخة التفريغ.

فهم المقايضات: الشوائب وجودة الغشاء

على الرغم من قوته، إلا أن عملية PECVD TEOS لا تخلو من تحدياتها. الشاغل الرئيسي هو النقاء الكيميائي واستقرار الغشاء الناتج.

تحدي الكربون والهيدروجين

نظرًا لأن TEOS هو بادئ عضوي سيليكوني، فإن التفاعلات الكيميائية غير الكاملة يمكن أن تترك الكربون (C) والهيدروجين (H) المتبقيين محبوسين في غشاء SiO2.

غالبًا ما توجد هذه الملوثات على شكل مجموعات السيلانول (Si-OH) أو شظايا عضوية غير متفاعلة.

تأثير الشوائب

تعطل هذه الشوائب شبكة رابطة السيليكون والأكسجين، مما ينتج عنه غشاء أقل كثافة وأقل استقرارًا. يمكن أن تكون الأغشية ذات المحتوى العالي من الهيدروجين غير مستقرة في الهواء، وتمتص الرطوبة وتتدهور خصائصها الكهربائية بمرور الوقت.

استراتيجيات الأغشية عالية الجودة

يستخدم مهندسو العمليات عدة تقنيات لتقليل التلوث وتحسين جودة الغشاء. وتشمل هذه:

- تحسين نسب الغاز: التحكم الدقيق في نسبة الأكسجين إلى TEOS يضمن تفاعل أكسدة أكثر اكتمالًا.

- تعديل معلمات العملية: يمكن أن يؤدي استخدام الضغوط المنخفضة والمسافات الصغيرة بين الأقطاب الكهربائية إلى تعزيز كيمياء البلازما.

- استخدام طاقة ثنائية التردد: يمكن أن يوفر تطبيق كل من الطاقة الكهربائية عالية ومنخفضة التردد تحكمًا مستقلاً في كثافة البلازما وطاقة الأيونات، مما يؤدي إلى أغشية أكثر كثافة واستقرارًا بمعدلات ترسيب عالية.

اتخاذ القرار الصحيح لهدفك

تعتمد معلمات العملية المثلى بالكامل على هدفك الأساسي للغشاء المترسب.

- إذا كان تركيزك الأساسي على جودة الغشاء واستقراره: أعط الأولوية لنسبة أكسجين إلى TEOS أعلى وفكر في استخدام نظام ثنائي التردد لتحقيق غشاء كثيف ومنخفض الشوائب.

- إذا كان تركيزك الأساسي على حماية ركيزة حساسة: الميزة الرئيسية هي درجة حرارة PECVD المنخفضة؛ تأكد من أن درجة حرارة العملية تظل أقل بكثير من عتبة الضرر لجهازك.

- إذا كان تركيزك الأساسي على معدل ترسيب عالٍ: يمكن أن يؤدي زيادة معدلات تدفق البادئات وطاقة RF إلى تسريع العملية، ولكن هذا غالبًا ما يأتي على حساب جودة الغشاء وتجانسه.

إن إتقان هذه العملية هو عمل موازنة بين معدل الترسيب وجودة الغشاء وقيود الركيزة الخاصة بك.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| العملية | الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) مع بادئ TEOS ومصدر الأكسجين |

| نطاق درجة الحرارة | 200-400 درجة مئوية (درجة حرارة منخفضة) |

| الآلية الأساسية | طاقة البلازما تكسر TEOS إلى شظايا متفاعلة لنمو غشاء SiO2 |

| المزايا الرئيسية | التشغيل في درجات حرارة منخفضة، مناسب للركائز الحساسة، أغشية عالية الجودة |

| التحديات الشائعة | شوائب الكربون والهيدروجين، تتطلب التحسين لاستقرار الغشاء |

| استراتيجيات التحسين | تعديل نسب الغاز، استخدام طاقة ثنائية التردد، التحكم في الضغط والمسافة بين الأقطاب الكهربائية |

هل تحتاج إلى حلول PECVD متقدمة لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي، وتقدم لمختلف المختبرات حلول أفران عالية الحرارة مثل أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية دقيقة للمتطلبات التجريبية الفريدة لترسيب SiO2 منخفض الحرارة وعالي الجودة. اتصل بنا اليوم لتعزيز كفاءة عمليتك وجودة أغشيتك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- كيف تساهم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في تصنيع أشباه الموصلات؟ تمكين ترسيب الأفلام عالية الجودة في درجات حرارة منخفضة

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك