لأي تطبيق فولاذي تكون فيه جودة السطح وسلامته أمرًا بالغ الأهمية، فإن المعالجة الحرارية في جو خامل ليست مفيدة فحسب، بل ضرورية. تحمي هذه العملية الفولاذ من الأكسدة والتقشر في درجات الحرارة العالية عن طريق استبدال الأكسجين التفاعلي بغاز غير تفاعلي مثل النيتروجين. يضمن هذا تلبية الجزء النهائي لمواصفات التصميم الخاصة به من حيث التشطيب والأبعاد والخصائص الميكانيكية دون الحاجة إلى إعادة عمل مكلفة.

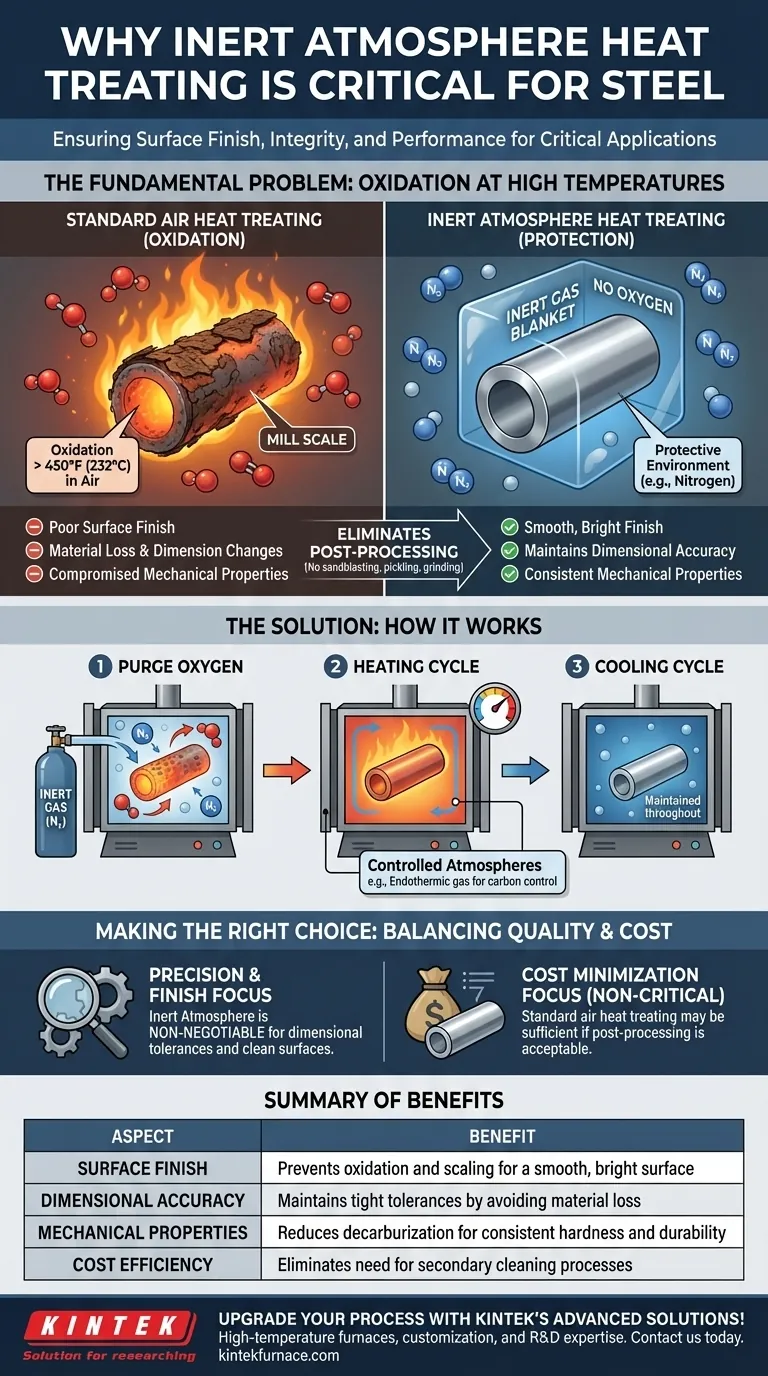

تسبب المعالجة الحرارية للفولاذ في الهواء القياسي أكسدة، مما يشكل قشرة خشنة وهشة تقوض جودة السطح ودقة الأبعاد والخصائص الميكانيكية. تحل معالجة الغلاف الجوي الخامل هذه المشكلة عن طريق إنشاء بيئة واقية، والحفاظ على الجودة المقصودة للفولاذ من الفرن إلى التجميع النهائي.

المشكلة الأساسية: الأكسدة في درجات الحرارة العالية

ما هي الأكسدة والتقشر؟

عند تسخين الفولاذ فوق حوالي 450 درجة فهرنهايت (232 درجة مئوية) في وجود الأكسجين، يحدث تفاعل كيميائي. يُعرف هذا التفاعل باسم الأكسدة، ويشكل طبقة من أكاسيد الحديد على سطح الجزء.

يُشار إلى هذه الطبقة عادةً باسم قشرة الطحن (mill scale). وهي عادةً ما تكون داكنة، ومتقشرة، وهشة، وتلتصق بشكل ضعيف بالفولاذ الأساسي.

عواقب تكون القشرة

إن تكون القشرة ليس مجرد مسألة تجميلية. إنه يقلل بشكل مباشر من جودة المكون بعدة طرق.

أولاً، يخلق جودة سطح سيئة، وهو أمر غير مقبول للأجزاء التي تتطلب مظهرًا أملسًا أو مصقولًا. ثانيًا، نظرًا لأن القشرة تتكون من الفولاذ نفسه، فإن تكوينها يؤدي إلى فقدان للمادة ويغير الأبعاد النهائية للجزء، مما يعرض التفاوتات الضيقة للخطر.

أخيرًا، يمكن للطبقة غير المتساوية والمتقشرة أن تخفي عيوب السطح وتؤثر سلبًا على الخصائص الميكانيكية لسطح الفولاذ.

الحاجة إلى المعالجة اللاحقة

لإزالة القشرة، يجب أن تخضع الأجزاء المعالجة حراريًا في الهواء لعمليات تنظيف ثانوية. تضيف هذه العمليات، مثل السفع الرملي، أو التخليل الكيميائي، أو التجليخ، قدرًا كبيرًا من الوقت والتكلفة والتعقيد إلى سير عمل التصنيع.

كيف تحل معالجة الغلاف الجوي الخامل المشكلة

المبدأ الأساسي: إزالة الأكسجين

تعمل المعالجة الحرارية في جو خامل عن طريق معالجة السبب الجذري للأكسدة مباشرة: وجود الأكسجين. تتم العملية داخل فرن مغلق أو موقد.

قبل التسخين، يتم تطهير الهواء الغني بالأكسجين واستبداله بغاز خامل (غير تفاعلي) عالي النقاوة، وأكثرها شيوعًا هو النيتروجين. وهذا يخلق حاجزًا واقيًا حول الجزء.

العملية خطوة بخطوة

الإجراء بسيط ولكنه يتطلب تحكمًا دقيقًا. أولاً، يتم تطهير حجرة الفرن بالغاز الخامل حتى تنخفض مستويات الأكسجين إلى الحد الأدنى الذي لا يذكر.

ثم تبدأ دورة التسخين، حيث يتم رفع الجزء إلى درجة الحرارة المطلوبة للمدة المحددة. يتم الحفاظ على هذا الغلاف الجوي الواقي طوال دورات التسخين والتبريد لمنع أي أكسجين من الدخول مرة أخرى والتفاعل مع الفولاذ الساخن.

ليس مجرد "خامل": فهم الأجواء المتحكم فيها

في حين يتم استخدام غاز خامل حقًا مثل النيتروجين أو الأرجون للحماية، فمن المهم ملاحظة أنواع أخرى من الأجواء "المتحكم فيها".

على سبيل المثال، يتم أيضًا استخدام مزيج من الغاز الحراري اللاإختزالي (endothermic gas) (يحتوي على الهيدروجين وأول أكسيد الكربون والنيتروجين). هذا النوع من الغلاف الجوي ليس خاملًا بالمعنى الدقيق للكلمة؛ فأول أكسيد الكربون والهيدروجين تفاعليان. فهو لا يمنع الأكسدة فحسب، بل يمكن أيضًا التحكم فيه بدقة لمنع فقدان الكربون من سطح الفولاذ (نزع الكربنة) أو حتى إضافة الكربون إليه (الكربنة).

فهم المفاضلات

زيادة التكلفة والتعقيد

المفاضلة الرئيسية هي التكلفة. أفران الغلاف الجوي الخامل أكثر تعقيدًا وتكلفة في التصنيع والتشغيل من أفران الهواء القياسية. كما أن التكلفة المستمرة لشراء غاز خامل عالي النقاوة تضيف إلى النفقات التشغيلية.

نقاوة الغاز حاسمة

تعتمد فعالية العملية بالكامل على نقاوة الغلاف الجوي الخامل. يمكن أن يؤدي تسرب ختم الفرن أو إمداد غاز ملوث إلى دخول كميات ضئيلة من الأكسجين، مما يؤدي إلى تغير اللون أو أكسدة خفيفة، مما يبطل الغرض من العملية.

ليس ضروريًا دائمًا

بالنسبة للمكونات الهيكلية الكبيرة غير الحرجة حيث تكون جودة السطح غير ذات صلة والتغيرات الطفيفة في الأبعاد مقبولة، قد تكون المعالجة الحرارية القياسية في الهواء حلاً أكثر فعالية من حيث التكلفة.

اتخاذ القرار الصحيح للفولاذ الخاص بك

يتطلب اختيار العملية الحرارية الصحيحة موازنة الجودة المطلوبة مقابل التكلفة.

- إذا كان تركيزك الأساسي هو الدقة والتشطيب: فإن معالجة الغلاف الجوي الخامل ضرورية للحفاظ على التفاوتات الأبعاد وتقديم سطح نظيف ومشرق جاهز للاستخدام.

- إذا كان تركيزك الأساسي هو الأداء الميكانيكي: تعتبر العملية حاسمة لمنع نزع الكربنة السطحي، مما يضمن صلابة واتساحات ومقاومة تعب متسقة.

- إذا كان تركيزك الأساسي هو تقليل التكلفة للأجزاء غير الحرجة: قد تكون المعالجة الحرارية القياسية في الهواء كافية إذا كان بإمكانك استيعاب المعالجة اللاحقة والتغيرات الطفيفة في الأبعاد.

في نهاية المطاف، يعد اختيار عملية المعالجة الحرارية المناسبة قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على الجودة النهائية والأداء والتكلفة لمكونك.

جدول الملخص:

| الجانب | المنفعة |

|---|---|

| جودة السطح | يمنع الأكسدة والتقشر للحصول على سطح أملس ومشرق |

| دقة الأبعاد | يحافظ على التفاوتات الضيقة بتجنب فقدان المادة |

| الخصائص الميكانيكية | يقلل من نزع الكربنة لضمان صلابة ومتانة متسقة |

| كفاءة التكلفة | يلغي الحاجة إلى عمليات تنظيف ثانوية مثل السفع الرملي |

قم بترقية عملية المعالجة الحرارية للفولاذ لديك باستخدام حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بأفران عالية الحرارة مثل الفرن الصندوقي (Muffle)، والأنبوبي (Tube)، والدوار (Rotary)، والفراغي والجو الخامل (Vacuum & Atmosphere)، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز الجودة والكفاءة في عملياتك!

دليل مرئي

المنتجات ذات الصلة

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- كيف يحسّن معالجة الأجواء النيتروجينية التقوية السطحية؟ تعزيز المتانة والأداء

- ماذا تعني "خامل" في أجواء الأفران؟ حماية المواد من الأكسدة باستخدام الغازات الخاملة.

- ما هو استخدام النيتروجين في الفرن؟ منع الأكسدة والتحكم في جودة المعالجة الحرارية

- ما هو استخدام النيتروجين في الفرن؟ منع الأكسدة للمعالجة الحرارية الفائقة

- كيف تمنع البيئة الخاملة الأكسدة؟ حماية المواد من أضرار الأكسجين