يعد اختيار البوتقة المناسبة أمرًا بالغ الأهمية لأي عملية فرن حث لأنها تعمل كواجهة أساسية بين طاقة الفرن والمعدن الذي يتم صهره. يمكن أن يؤدي الاختيار غير الصحيح إلى فشل كارثي وتلوث المصهور وخسارة مالية كبيرة. يجب ألا تحتوي البوتقة على المعدن المنصهر في درجات حرارة قصوى فحسب، بل يجب أن تقاوم أيضًا الصدمات الحرارية الشديدة وأن تظل خاملة كيميائيًا مع السبيكة المحددة التي تتم معالجتها.

البوتقة ليست مجرد وعاء سلبي؛ إنها مكون نشط في العملية المعدنية. تحدد خصائص مادتها بشكل مباشر نقاء المنتج النهائي، وسلامة التشغيل، والكفاءة العامة للفرن.

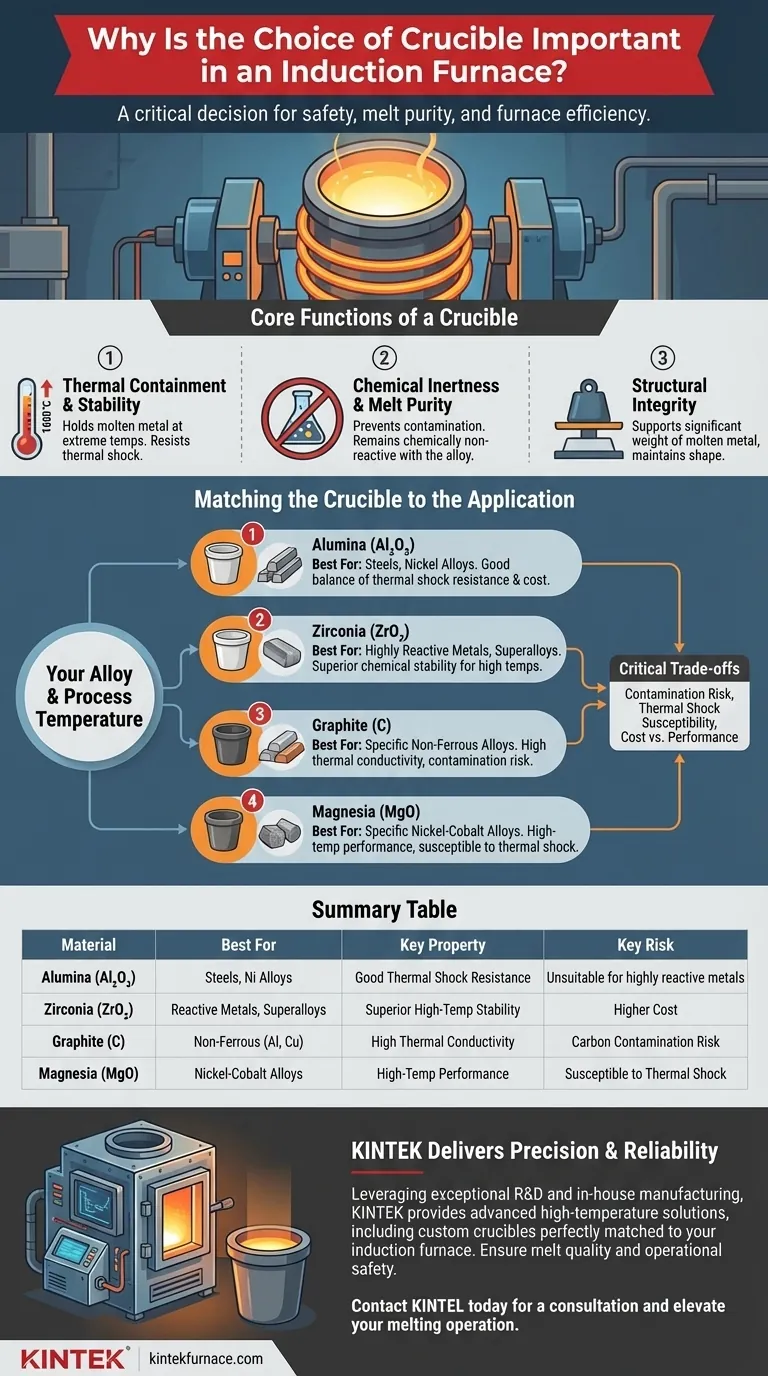

الوظائف الأساسية للبوتقة في صهر الحث

لفهم أهمية اختيار البوتقة، يجب أولاً تقدير الأدوار الصعبة التي تلعبها. يتم الاختيار كتوازن بين الخصائص الحرارية والكيميائية والإنشائية المصممة لتطبيق معين.

الاحتواء والاستقرار الحراري

الوظيفة الأساسية للبوتقة هي الاحتفاظ بالمعدن المنصهر في درجات حرارة يمكن أن تتجاوز 1600 درجة مئوية (2900 درجة فهرنهايت). يجب أن تفعل ذلك دون أن تذوب أو تتشوه أو تتشقق. يتطلب هذا مادة ذات نقطة انصهار عالية بشكل استثنائي وتمدد حراري منخفض.

علاوة على ذلك، تخلق دورات التسخين والتبريد السريعة المتأصلة في صهر الحث إجهادًا حراريًا هائلاً. القدرة على تحمل هذا التغير السريع في درجة الحرارة دون تكسر تُعرف باسم مقاومة الصدمات الحرارية، وهي خاصية حاسمة لأي بوتقة.

الخمول الكيميائي ونقاء المصهور

المعادن المنصهرة شديدة التفاعل. البوتقة المصنوعة من مادة خاطئة ستتفاعل كيميائيًا مع المصهور، مما يؤدي إلى تسرب الشوائب إلى السبيكة وتغيير خصائصها النهائية. هذا فشل حاسم.

على سبيل المثال، يمكن أن يؤدي استخدام بوتقة جرافيت لصهر أنواع معينة من الفولاذ إلى إدخال الكربون في السبيكة، مما يشكل كربيدات غير مرغوب فيها ويجعل الدفعة بأكملها عديمة الفائدة. الهدف هو الخمول الكيميائي - يجب أن تكون البوتقة وعاءً محايدًا لا يلوث المنتج.

السلامة الهيكلية

يجب أن تدعم البوتقة الوزن الكبير لشحنة المعدن المنصهر. يجب أن تحافظ على سلامتها الهيكلية حتى عند تسخينها بشكل مفرط، مما يضمن بقاء المصهور محتويًا بأمان طوال عملية الصب والصب.

مطابقة البوتقة مع التطبيق

يتم تحديد مادة البوتقة الصحيحة بالكامل من خلال المعدن الذي يتم صهره ودرجة حرارة العملية المستهدفة. لا يوجد مادة "أفضل" واحدة.

للفولاذ وسبائك النيكل

الألومينا (أكسيد الألومنيوم) هو خيار شائع وفعال لصهر معظم الفولاذ والعديد من سبائك النيكل. إنه يوفر توازنًا جيدًا بين الاستقرار في درجات الحرارة العالية ومقاومة الصدمات الحرارية والخمول الكيميائي لهذه التطبيقات.

للمعادن عالية الحرارة والتفاعلية

عند التعامل مع المعادن شديدة التفاعل مثل التيتانيوم أو السبائك الفائقة في درجات حرارة قصوى، غالبًا ما تكون هناك حاجة إلى الزركونيا (ثاني أكسيد الزركونيوم). إنه يوفر استقرارًا كيميائيًا فائقًا ونقطة انصهار أعلى من الألومينا، مما يمنع تلوث هذه السبائك الحساسة والمكلفة.

لتطبيقات محددة غير حديدية وتطبيقات أخرى

تُستخدم بوتقات الجرافيت لبعض المعادن غير الحديدية مثل سبائك الألومنيوم والنحاس، ولكن يجب أخذ الاعتبار الدقيق لمنع التلوث. تُستخدم المغنيسيا لتطبيقات سبائك النيكل والكوبالت المحددة ولكنها قد تكون أكثر عرضة للصدمات الحرارية إذا لم يتم التعامل معها بشكل صحيح.

فهم المفاضلات

يتضمن اختيار البوتقة التنقل في سلسلة من المفاضلات الحرجة. قد يؤدي سوء فهم هذه المفاضلات إلى فشل العملية.

خطر التلوث

النتيجة الأكثر خطورة للاختيار السيئ هي تلوث المصهور. كما ذكرنا، يمكن لبوتقة الجرافيت أن تدمر مصهور الفولاذ منخفض الكربون. وبالمثل، قد لا تكون بوتقة الألومينا مناسبة للمعادن شديدة التفاعل التي يمكن أن تزيل الأكسجين من السيراميك المؤكسد، مما يؤدي إلى شوائب.

القابلية للتأثر بالصدمات الحرارية

حتى البوتقة المتوافقة كيميائيًا يمكن أن تفشل. على سبيل المثال، قد تكون بوتقة المغنيسيا هي الخيار الكيميائي الأمثل ولكنها ستتشقق إذا تم تسخينها أو تبريدها بسرعة كبيرة. إجراء المشغل مهم بنفس أهمية المادة نفسها.

التكلفة مقابل الأداء

هناك فرق كبير في التكلفة بين المواد. بوتقة الطين والجرافيت القياسية أو الألومينا أقل تكلفة بكثير من بوتقة الزركونيا عالية النقاء. يصبح الاختيار حسابًا اقتصاديًا: يجب موازنة تكلفة البوتقة مقابل قيمة السبيكة وخطر فشل المصهور.

اتخاذ الخيار الصحيح لمصهورك

يجب أن يكون اختيارك قرارًا مدروسًا بناءً على هدفك المعدني المحدد. استخدم هذه المبادئ كدليل لك.

- إذا كان تركيزك الأساسي هو صهر الفولاذ القياسي أو سبائك النيكل: توفر بوتقات الألومينا التوازن الأكثر موثوقية وفعالية من حيث التكلفة بين الأداء والاستقرار الكيميائي.

- إذا كان تركيزك الأساسي هو صهر المعادن شديدة التفاعل أو المعادن ذات درجات الحرارة العالية جدًا: استثمر في بوتقة زركونيا لضمان النقاء الكيميائي والسلامة لمنتجك النهائي.

- إذا كان تركيزك الأساسي هو صهر سبائك غير حديدية محددة: قد تفكر في الجرافيت أو مواد متخصصة أخرى، ولكن يجب عليك أولاً التحقق من توافقها الكيميائي لتجنب تلويث مصهورك.

في نهاية المطاف، البوتقة المختارة بشكل صحيح هي الأساس لعملية صهر آمنة وفعالة وناجحة.

جدول ملخص:

| مادة البوتقة | الأفضل لـ | الخاصية الرئيسية | الخطر الرئيسي |

|---|---|---|---|

| الألومينا (Al₂O₃) | الفولاذ، سبائك النيكل | مقاومة جيدة للصدمات الحرارية، خمول كيميائي | غير مناسب للمعادن شديدة التفاعل |

| الزركونيا (ZrO₂) | المعادن التفاعلية (مثل التيتانيوم)، السبائك الفائقة | استقرار فائق في درجات الحرارة العالية | تكلفة أعلى |

| الجرافيت (C) | سبائك غير حديدية محددة (مثل الألومنيوم والنحاس) | موصلية حرارية عالية | خطر تلوث الكربون |

| المغنيسيا (MgO) | سبائك النيكل والكوبالت المحددة | أداء في درجات الحرارة العالية | عرضة للصدمات الحرارية |

تعظيم عملية الصهر الخاصة بك باستخدام البوتقة المناسبة

إن اختيار البوتقة الصحيحة ليس قرارًا يناسب الجميع؛ إنه حساب دقيق يعتمد على سبيكتك المحددة ومتطلبات درجة الحرارة والنقاء. الخيار الخاطئ يعرضك لخطر التلوث المكلف وفشل المعدات.

تقدم KINTEK الدقة والموثوقية. بالاستفادة من قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي، فإننا نوفر حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك البوتقات المتطابقة تمامًا مع فرن الحث الخاص بك. تضمن خبرتنا العميقة في التخصيص أن توفر البوتقة الخاصة بك الاستقرار الحراري الدقيق والخمول الكيميائي والسلامة الهيكلية التي تتطلبها عمليتك.

لا تترك جودة مصهورك للصدفة. دع خبرائنا يساعدونك في اختيار البوتقة المثالية لحماية موادك القيمة وضمان سلامة التشغيل.

اتصل بـ KINTEL اليوم للحصول على استشارة ورفع مستوى عملية الصهر لديك.

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن تلبيد البورسلين الزركونيا الخزفي للأسنان مع محول لترميمات السيراميك

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية

- ما هي ظروف العملية الأساسية التي يوفرها الفرن الأنبوبي؟ إتقان معالجة سلائف المحفز

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟