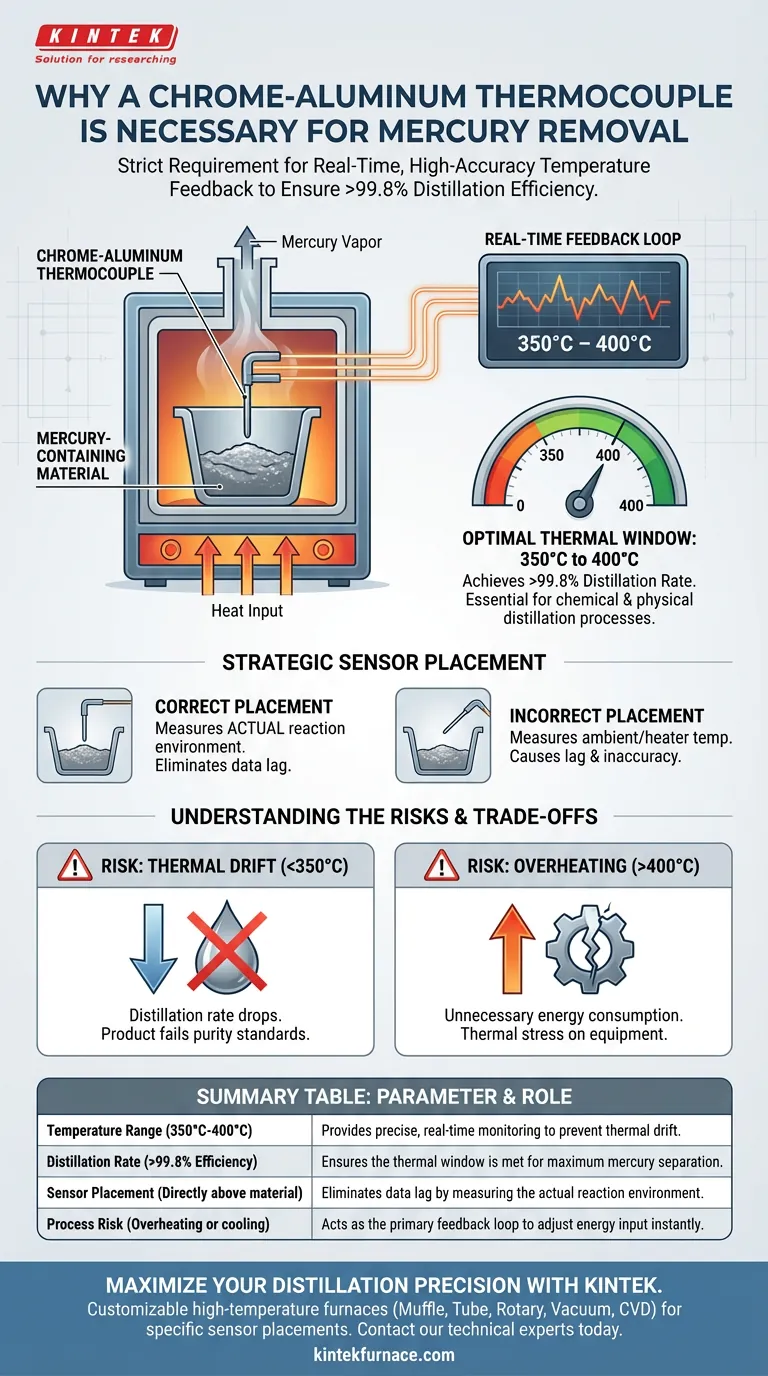

تنشأ ضرورة استخدام المزدوج الحراري من الكروم والألومنيوم في مساحة تفاعل إزالة الزئبق من المتطلب الصارم لتوفير تغذية راجعة لدرجة الحرارة في الوقت الفعلي وبدقة عالية. نظرًا لأن كفاءة تقطير الزئبق متقلبة وتعتمد على ظروف حرارية محددة، فإن هذا المستشعر يعمل كآلية تحكم أساسية لضمان بقاء العملية ضمن النطاق الضيق المطلوب للنجاح.

تتأثر كفاءة إزالة الزئبق بدرجة الحرارة بشكل كبير، وتتطلب بيئة حرارية محددة لتحقيق معدلات تقطير تتجاوز 99.8٪. يوفر المزدوج الحراري من الكروم والألومنيوم البيانات الدقيقة والفورية اللازمة للحفاظ على مساحة التفاعل بين العتبات الحرجة التي تتراوح بين 350 درجة مئوية و 400 درجة مئوية.

الرابط الحاسم بين درجة الحرارة والكفاءة

النافذة الحرارية المثلى

إزالة الزئبق ليست عملية تستفيد من درجات حرارة "تقريبية" صحيحة. تصل كفاءة التفاعل إلى ذروتها فقط ضمن نطاق محدد: من 350 درجة مئوية إلى 400 درجة مئوية.

يؤدي التشغيل خارج هذا النطاق إلى الإضرار بالعمليات الكيميائية والفيزيائية المطلوبة للتقطير. المزدوج الحراري من الكروم والألومنيوم ضروري لأنه يوفر الحساسية المطلوبة للحفاظ على النظام ضمن هذا التباين البالغ 50 درجة.

تحقيق معدلات تقطير عالية

الهدف من هذا المعالجة الحرارية هو تحقيق معدل تقطير للزئبق يتجاوز 99.8٪.

هذه الإزالة شبه الكاملة مستحيلة بدون إدارة حرارية صارمة. يعمل المزدوج الحراري كـ "عيون" للنظام، مما يؤكد أن الطاقة المدخلة تترجم إلى الحرارة الدقيقة المطلوبة لفصل الزئبق عن المادة.

وضع المستشعر الاستراتيجي

مراقبة المادة، وليس فقط السخان

للتحكم الدقيق، يتم وضع المزدوج الحراري من الكروم والألومنيوم مباشرة فوق المادة في مساحة التفاعل.

هذا الوضع متعمد. يضمن قياس النظام لدرجة الحرارة الفعلية لبيئة المادة المتفاعلة، بدلاً من مجرد الحرارة المحيطة بالغرفة أو درجة حرارة عناصر التسخين.

حلقة تغذية راجعة في الوقت الفعلي

يمكن أن تعاني عمليات المعالجة الحرارية من التأخير - الوقت بين تطبيق الحرارة ووصول المادة إلى درجة الحرارة.

من خلال وضع المستشعر بالقرب من المادة، يتلقى المشغلون تغذية راجعة في الوقت الفعلي. هذا يسمح بإجراء تعديلات فورية على مدخلات الطاقة، مما يمنع ارتفاع أو انخفاض درجة الحرارة الذي من شأنه تعطيل عملية التقطير.

فهم المفاضلات

خطر الانجراف الحراري

بدون المراقبة الدقيقة التي يوفرها المزدوج الحراري من الكروم والألومنيوم، يكون النظام عرضة للانجراف الحراري.

إذا انخفضت درجة الحرارة عن 350 درجة مئوية، ينخفض معدل التقطير، تاركًا الزئبق في المادة. ينتج عن ذلك منتج يفشل في تلبية معايير السلامة أو النقاء.

ارتفاع درجة الحرارة وفقدان الكفاءة

على العكس من ذلك، فإن تجاوز 400 درجة مئوية بدون تغذية راجعة دقيقة يمكن أن يؤدي إلى استهلاك غير ضروري للطاقة.

بينما تضمن الحرارة العالية التقطير، فإن ارتفاع درجة الحرارة غير المنضبط يضع ضغطًا حراريًا على المعدات وركيزة التفاعل دون توفير أي فائدة إضافية لكفاءة إزالة الزئبق.

اتخاذ القرار الصحيح لهدفك

لضمان عمل نظام إزالة الزئبق لديك بأقصى أداء، ضع في اعتبارك كيفية استخدام بيانات درجة الحرارة.

- إذا كان تركيزك الأساسي هو أقصى كفاءة للإزالة: أعطِ الأولوية للحفاظ على درجة الحرارة بدقة بين 350 درجة مئوية و 400 درجة مئوية لتحقيق معدلات تقطير تزيد عن 99.8٪ باستمرار.

- إذا كان تركيزك الأساسي هو استجابة النظام: تأكد من وضع المزدوج الحراري مباشرة فوق المادة للقضاء على تأخير البيانات والسماح بالاستجابة الفورية للتغيرات الحرارية.

الإحساس الدقيق هو الفرق بين عملية متوافقة وفعالة ودورة معالجة فاشلة.

جدول ملخص:

| المعلمة | المتطلب الأمثل | دور المزدوج الحراري من الكروم والألومنيوم |

|---|---|---|

| نطاق درجة الحرارة | من 350 درجة مئوية إلى 400 درجة مئوية | يوفر مراقبة دقيقة وفي الوقت الفعلي لمنع الانجراف الحراري. |

| معدل التقطير | > 99.8٪ كفاءة | يضمن تلبية النافذة الحرارية لتحقيق أقصى فصل للزئبق. |

| وضع المستشعر | مباشرة فوق المادة | يقضي على تأخير البيانات عن طريق قياس بيئة التفاعل الفعلية. |

| خطر العملية | ارتفاع درجة الحرارة أو انخفاضها | يعمل كحلقة تغذية راجعة أساسية لضبط مدخلات الطاقة فورًا. |

عزز دقة التقطير لديك مع KINTEK

التحكم الحراري الدقيق هو العمود الفقري لإزالة الزئبق الناجحة وتنقية المواد. في KINTEK، نحن متخصصون في توفير حلول مختبرية عالية الأداء مدعومة بخبرة في البحث والتطوير والتصنيع الدقيق. سواء كنت بحاجة إلى أنظمة الفرن الكهربائي، أو الأنبوب، أو الدوار، أو الفراغ، أو CVD، فإن أفراننا ذات درجات الحرارة العالية قابلة للتخصيص بالكامل لاستيعاب مواضع المستشعرات المحددة مثل المزدوجات الحرارية من الكروم والألومنيوم لتلبية احتياجات البحث الفريدة الخاصة بك.

لا تدع الانجراف الحراري يعرض نتائجك للخطر. اتصل بخبرائنا الفنيين اليوم لاكتشاف كيف يمكن لحلول KINTEK الحرارية القابلة للتخصيص تعزيز كفاءة ودقة مختبرك.

دليل مرئي

المراجع

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- مشبك سلسلة تفريغ سريع التحرير من الفولاذ المقاوم للصدأ ثلاثي الأقسام

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هي المزايا التي توفرها أنابيب السيراميك الألومينا عالية النقاء لتطبيقات الأفران ذات درجات الحرارة العالية؟ تعزيز الكفاءة والسلامة

- ما هي العوامل التي تساهم في العمر الطويل لعناصر التسخين الجرافيتية؟ حقق أقصى أداء لفرنك درجة الحرارة العالية

- ما هي الاتجاهات المستقبلية المتوقعة لعناصر التسخين المصنوعة من كربيد السيليكون (SiC) في تكنولوجيا التسخين؟ اكتشف الابتكارات في الكفاءة والتحكم

- ما هي الميزات الرئيسية لعناصر التسخين المصنوعة من كربيد السيليكون؟ افتح الدقة والمتانة في درجات الحرارة العالية

- كيف يُقارن MoSi2 بالموليبدينوم في تطبيقات درجات الحرارة العالية؟ اكتشف أفضل مادة للحرارة الشديدة

- ما هي مزايا استخدام عناصر التسخين المصنوعة من كربيد السيليكون؟ تحقيق تسخين عالي الحرارة ونظيف وفعال

- ما هي الخصائص الرئيسية لعناصر التسخين الفعالة؟ حسّن توليد الحرارة لديك لتحقيق الكفاءة وطول العمر

- كيف تختلف معامل التمدد الخطي، والموصلية الحرارية، والحرارة النوعية لعناصر كربيد السيليكون مع درجة الحرارة؟ رؤى أساسية للتصميم في درجات الحرارة العالية