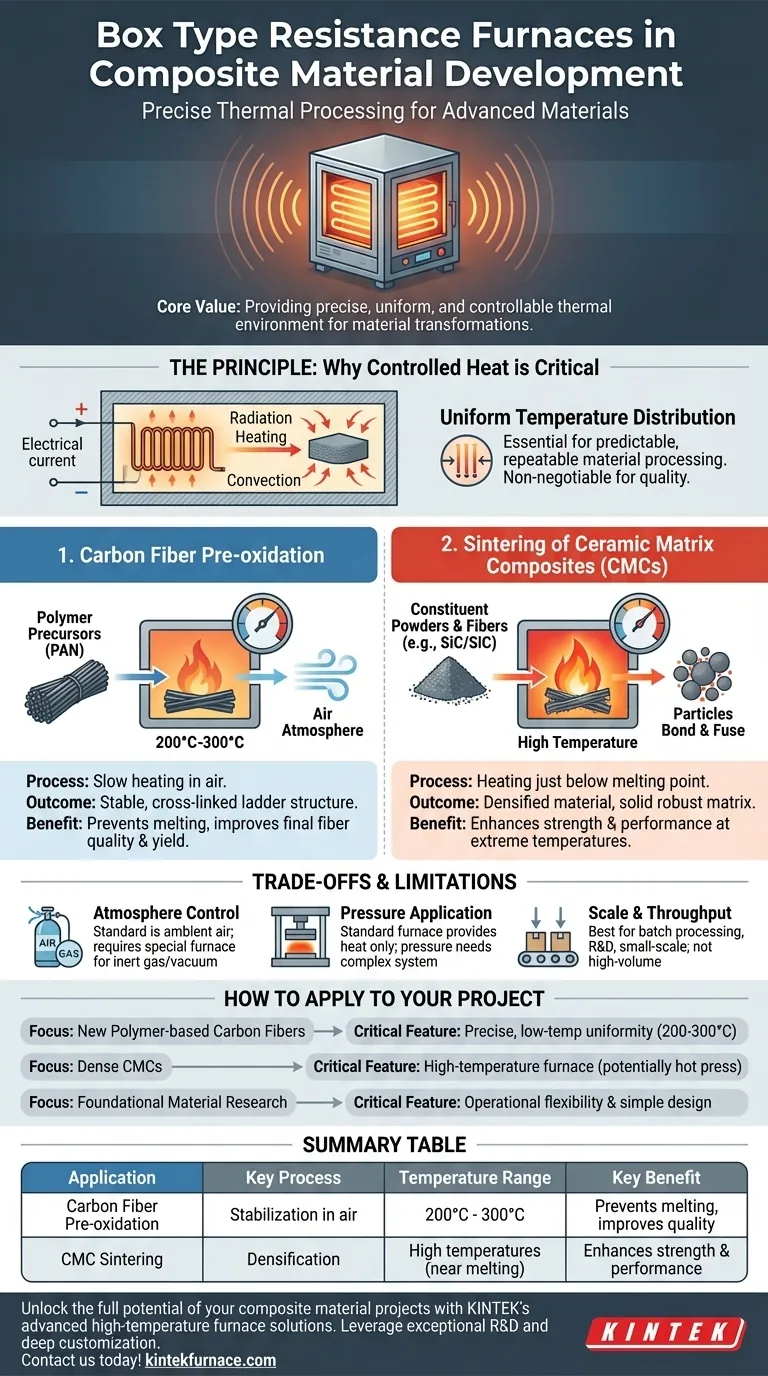

في تطوير المواد المركبة، يُستخدم فرن المقاومة من النوع الصندوقي بشكل أساسي لعمليتين حراريتين حرجتين. فهو ضروري للأكسدة المسبقة لألياف الكربون لتثبيت بنيتها، وللتلبيد عالي الحرارة للمركبات ذات المصفوفات الخزفية مثل SiC/SiC لتحقيق الكثافة والأداء الفائق.

إن إنشاء مواد مركبة متقدمة هو لعبة السيطرة على التحولات على المستوى الذري. تكمن القيمة الأساسية لفرن المقاومة من النوع الصندوقي في قدرته على توفير بيئة حرارية دقيقة وموحدة وقابلة للتحكم مطلوبة لتوجيه تحولات المواد هذه بنجاح.

المبدأ: أهمية التحكم في الحرارة

يُعد فرن المقاومة من النوع الصندوقي أداة أساسية في علم المواد، ولكن فهم آليته الأساسية يكشف سبب فعاليته للمركبات.

كيف يعمل التسخين بالمقاومة

تولد هذه الأفران الحرارة عن طريق تمرير تيار كهربائي عبر عناصر تسخين ذات مقاومة عالية، غالبًا ما تكون مصنوعة من سلك متخصص. ثم تنتقل هذه الحرارة إلى المادة داخل الحجرة بشكل أساسي عبر الإشعاع الحراري والحمل الحراري.

التصميم بسيط ولكنه قوي. يسمح بتوزيع موحد بدرجة عالية لدرجة الحرارة داخل حجرة معزولة جيدًا، وهو العامل الأكثر أهمية للمعالجة المتوقعة والقابلة للتكرار للمادة.

لماذا التجانس أمر غير قابل للتفاوض

في تطوير المركبات، حتى الاختلافات الطفيفة في درجات الحرارة يمكن أن تؤدي إلى عيوب هيكلية، وخصائص غير متسقة، وفي النهاية، فشل المكون. يضمن التجانس الموثوق به للفرن الصندوقي أن كل جزء من المادة يخضع لنفس الدورة الحرارية، مما يؤدي إلى منتج نهائي متجانس وعالي الجودة.

التطبيقات الأساسية في تطوير المركبات

على الرغم من تعدد استخداماته، يتركز دور الفرن في المركبات حول عمليتين رئيسيتين ذوي تأثير كبير يحددان الخصائص النهائية للمادة.

1. الأكسدة المسبقة لألياف الكربون

قبل أن تتمكن ألياف الكربون من التكربن في درجات حرارة قصوى، يجب تثبيت سلائفها البوليمرية (عادةً بولي أكريلونيتريل، أو PAN).

يوفر الفرن الصندوقي البيئة المثالية لخطوة الأكسدة المسبقة هذه، والتي تتضمن تسخين الألياف ببطء في الهواء عند درجة حرارة يتم التحكم فيها بدقة، عادة ما بين 200 درجة مئوية و 300 درجة مئوية. تخلق هذه العملية بنية مستقرة شبكية متصالبة لن تذوب أو تتشوه أثناء الكربنة اللاحقة عالية الحرارة، مما يحسن بشكل كبير جودة الألياف النهائية ومردودها.

2. تلبيد المركبات ذات المصفوفات الخزفية (CMCs)

تُقدّر المركبات ذات المصفوفات الخزفية، مثل كربيد السيليكون-كربيد السيليكون (SiC/SiC)، لأدائها الاستثنائي في درجات الحرارة القصوى. يعتمد إنشاؤها على عملية تسمى التلبيد.

أثناء التلبيد، يسخن الفرن المساحيق والألياف المكونة للمركب إلى درجة حرارة عالية، أقل بقليل من درجة انصهارها. يؤدي هذا إلى ترابط الجسيمات وانصهارها، مما يزيد من كثافة المادة ويشكل مصفوفة صلبة وقوية حول الألياف المقوية. بالنسبة لبعض المركبات الخزفية المتقدمة، يتم دمج هذه العملية مع الضغط في فرن الكبس الحراري متخصص، والذي يستخدم نفس مبادئ التسخين بالمقاومة.

فهم المفاضلات والقيود

على الرغم من قوته، فإن فرن المقاومة الصندوقي القياسي ليس حلاً شاملاً. يعد فهم حدوده مفتاحًا لاستخدامه بفعالية.

التحكم في الغلاف الجوي

يعمل الفرن الصندوقي الأساسي في الهواء المحيط. هذا مثالي لعمليات الأكسدة ولكنه غير مناسب للمواد التي يمكن أن تتلف بسبب الأكسجين في درجات الحرارة العالية. بالنسبة لتلك التطبيقات، يلزم وجود فرن مزود بغاز خامل (مثل الأرغون) أو إمكانيات تفريغ.

تطبيق الضغط

يوفر الفرن نفسه الحرارة فقط. تتطلب العمليات التي تتطلب حرارة وضغطًا متزامنين، مثل تلبيد الكبس الحراري، نظامًا أكثر تعقيدًا وتكاملاً. لا يمكن للفرن الصندوقي القياسي تطبيق الضغط الميكانيكي المطلوب للمساعدة في زيادة كثافة بعض المركبات.

الحجم والإنتاجية

تم تصميم معظم الأفران الصندوقية الموجودة في مختبرات البحث والتطوير لـ المعالجة الدفعية، وليس للتصنيع المستمر. في حين أن النسخ الصناعية الأكبر موجودة، فإن التصميم الأساسي مناسب بشكل أفضل لإعداد العينات، وتطوير العمليات، والإنتاج على نطاق صغير بدلاً من الإنتاج بكميات كبيرة.

كيفية تطبيق هذا على مشروعك

يجب أن يستند اختيارك لمعدات المعالجة الحرارية بشكل مباشر إلى المادة المحددة والنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو تطوير ألياف كربون جديدة قائمة على البوليمر: فإن دقة الفرن وتوحيده في درجات الحرارة المنخفضة (200-300 درجة مئوية) هي أهم ميزاته لنجاح الأكسدة المسبقة.

- إذا كان تركيزك الأساسي هو إنشاء مركبات خزفية مصفوفة كثيفة (CMCs): ستحتاج إلى فرن عالي الحرارة، وربما نموذج كبس حراري متخصص، لتحقيق درجات حرارة التلبيد وزيادة الكثافة اللازمة.

- إذا كان تركيزك الأساسي هو أبحاث خصائص المواد الأساسية: إن مرونة تشغيل الفرن الصندوقي القياسي وتصميمه البسيط يجعله أداة مثالية وفعالة من حيث التكلفة لمجموعة واسعة من تجارب المعالجة الحرارية الاستكشافية.

في نهاية المطاف، يُعد فرن المقاومة من النوع الصندوقي أداة لا غنى عنها لمعالجة خصائص المواد من خلال التطبيق الدقيق للحرارة.

جدول الملخص:

| التطبيق | العملية الرئيسية | نطاق درجة الحرارة | الميزة الرئيسية |

|---|---|---|---|

| الأكسدة المسبقة لألياف الكربون | التثبيت في الهواء | 200 درجة مئوية - 300 درجة مئوية | يمنع الانصهار، يحسن جودة الألياف |

| تلبيد المركبات ذات المصفوفات الخزفية | زيادة الكثافة | درجات حرارة عالية (على سبيل المثال، بالقرب من نقطة الانصهار) | يعزز القوة والأداء |

أطلق العنان للإمكانات الكاملة لمشاريع المواد المركبة الخاصة بك مع حلول الأفران عالية الحرارة المتقدمة من KINTEK. بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر لمختلف المختبرات أنظمة تسخين دقيقة وموحدة مثل أفران القوالب، والأنابيب، والدوارة، والفراغ والغاز، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة للأكسدة المسبقة لألياف الكربون، وتلبيد السيراميك، والمزيد. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تعزيز كفاءة ونتائج تطوير المواد لديك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي ظروف العملية الأساسية التي يوفرها الفرن الأنبوبي؟ إتقان معالجة سلائف المحفز

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية