في صناعة الزجاج، تُستخدم الأفران الكتم بشكل أساسي لتحليل المواد، وصهر الدفعات الصغيرة لإعادة التدوير، وعمليات المعالجة الحرارية مثل التلدين والتشكيل. ميزتها الرئيسية هي توفير بيئة عالية الحرارة ومتحكم بها بشكل كبير ومعزولة عن عناصر التسخين المباشرة، وهو أمر بالغ الأهمية لتحقيق خصائص مواد محددة في الزجاج.

تكمن قيمة الفرن الكتم في صناعة الزجاج ليس في الإنتاج الضخم، بل في التسخين الدقيق الخالي من التلوث. وهذا يجعله لا غنى عنه لمراقبة الجودة، والتشكيل الخاص، وعمليات التقوية حيث تكون سلامة المواد ذات أهمية قصوى.

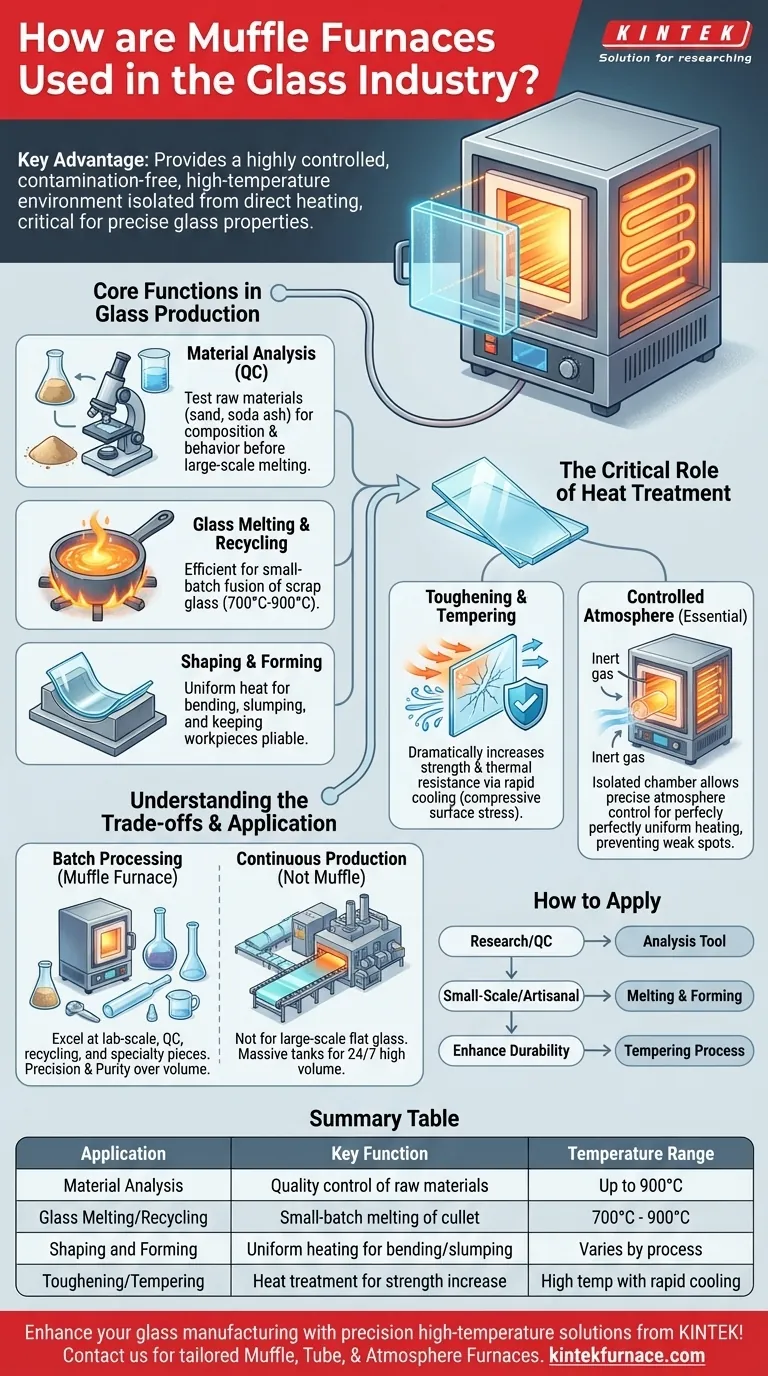

الوظائف الأساسية في إنتاج الزجاج

يؤدي الفرن الكتم عدة أدوار متميزة وذات قيمة عالية في دورة حياة تصنيع الزجاج. تستفيد هذه المهام من قدرة الفرن على توفير حرارة موحدة دون إدخال شوائب من المنتجات الثانوية للاحتراق.

تحليل المواد لمراقبة الجودة

قبل الصهر على نطاق واسع، يجب اختبار المواد الخام. الفرن الكتم هو الأداة المخبرية المثالية لتحليل خصائص الرمل ورماد الصودا والحجر الجيري.

عن طريق تسخين عينات صغيرة في ظروف خاضعة للرقابة، يمكن للفنيين التحقق من التركيب الكيميائي والتنبؤ بكيفية سلوك المواد أثناء الإنتاج، مما يضمن جودة متسقة.

صهر الزجاج وإعادة تدويره

تُستخدم الأفران الكتم لصهر الزجاج، لا سيما في عمليات إعادة التدوير. يمكن صهر الزجاج الخردة، أو "الكوليت"، على دفعات لإعادة تشكيله في منتجات جديدة.

بينما لا تُستخدم للكميات الهائلة في مصنع الزجاج المصقول، فإن كفاءتها في الوصول إلى درجات حرارة تتراوح من 700 درجة مئوية إلى 900 درجة مئوية تجعلها مثالية للصهر على نطاق أصغر.

التشكيل والصياغة

تتطلب بعض المنتجات الزجاجية التسخين لتصبح قابلة للتشكيل. توفر الأفران الكتم الحرارة الموحدة اللازمة لعمليات مثل ثني الزجاج أو تشكيله بالجاذبية.

يمكن استخدامها أيضًا لدعم عمليات النفخ عن طريق الحفاظ على قطع الزجاج عند درجة حرارة ثابتة وقابلة للتشغيل بين المراحل.

الدور الحاسم للمعالجة الحرارية

إلى جانب الصهر والتشكيل، فإن التطبيق الأكثر أهمية هو تغيير الخصائص الفيزيائية للزجاج النهائي من خلال عمليات حرارية دقيقة.

التقوية والتلدين

التلدين هو عملية معالجة حرارية تزيد بشكل كبير من قوة الزجاج ومقاومته الحرارية. تتضمن تسخين الزجاج إلى درجة حرارة عالية ثم تبريده بسرعة.

يؤدي ذلك إلى إحداث إجهاد ضغط على السطح وإجهاد شد في اللب، مما يجعل الزجاج أقوى بأربع إلى خمس مرات من الزجاج العادي الملدن.

لماذا البيئة المتحكم بها ضرورية

هنا يكمن التصميم "الكتيم" الحاسم. الغرفة معزولة عن عناصر التسخين، مما يسمح ببيئة متحكم بها تمنع الأكسدة على سطح الزجاج.

يضمن التحكم في الغلاف الجوي، غالبًا باستخدام الغازات الخاملة، تسخينًا وتبريدًا موحدًا تمامًا. هذا التوحيد هو ما يمنع نقاط الضعف وينتج زجاجًا مقسى عالي الجودة لتطبيقات مثل نوافذ السيارات والزجاج المعماري.

فهم المفاضلات

بينما هي متعددة الاستخدامات، من المهم التعرف على الدور المحدد للفرن الكتم. فهي ليست الأداة الأساسية لجميع عمليات تصنيع الزجاج.

إنتاج الدفعات مقابل الإنتاج المستمر

تتفوق الأفران الكتم في معالجة الدفعات. إنها مثالية للتجارب المخبرية، واختبارات مراقبة الجودة، وإعادة التدوير، وإنشاء قطع زجاجية متخصصة أو مخصصة.

لا تُستخدم عمومًا في الإنتاج المستمر للزجاج المسطح (الزجاج المصقول) على نطاق واسع، والذي يعتمد على خزانات صهر ضخمة ومتخصصة تعمل على مدار الساعة طوال أيام الأسبوع.

النطاق والتطبيق

يعتمد قرار استخدام الفرن الكتم على النطاق والهدف. للمهام التي تتطلب الدقة والنقاء والدورات الحرارية المتحكم بها على نطاق أصغر، فهو الخيار الأفضل. للحجم الهائل، تكون أنواع الأفران الأخرى أكثر اقتصادية.

كيفية تطبيق هذا على عمليتك

سيحدد هدفك المحدد كيفية الاستفادة من الفرن الكتم.

- إذا كان تركيزك الأساسي هو البحث أو مراقبة الجودة: فإن الفرن الكتم هو أداتك الأساسية لتحليل خصائص المواد الخام واختبار سلوك العينات.

- إذا كان تركيزك الأساسي هو الإنتاج على نطاق صغير أو الحرفي: فإنه يوفر الحرارة اللازمة للصهر، وإعادة تدوير الكوليت، وتشكيل أشكال فريدة.

- إذا كان تركيزك الأساسي هو تعزيز متانة المنتج: فإن الفرن الكتم أو فرن الغلاف الجوي أمر لا غنى عنه لعمليات التلدين والتقوية المتحكم بها.

في النهاية، يمكّن الفرن الكتم مصنعي الزجاج من الدقة، مما يسمح بإنشاء مواد تلبي معايير الجودة والقوة الصارمة.

جدول الملخص:

| التطبيق | الوظيفة الرئيسية | نطاق درجة الحرارة |

|---|---|---|

| تحليل المواد | مراقبة جودة المواد الخام | حتى 900 درجة مئوية |

| صهر الزجاج/إعادة التدوير | صهر دفعات صغيرة من الكوليت | 700 درجة مئوية - 900 درجة مئوية |

| التشكيل والصياغة | تسخين موحد للثني/التشكيل بالجاذبية | يختلف حسب العملية |

| التقوية/التلدين | المعالجة الحرارية لزيادة القوة | درجة حرارة عالية مع تبريد سريع |

عزز تصنيع الزجاج الخاص بك باستخدام حلول KINTEK الدقيقة لدرجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة خيارات متقدمة من الأفران مثل الأفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة لمراقبة الجودة، وإعادة التدوير، أو عمليات التلدين. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران المصممة خصيصًا لدينا تعزيز كفاءتك وجودة منتجاتك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال