باختصار، يمكنك زيادة طاقة عنصر التسخين عن طريق تقليل مقاومته الكهربائية. الطريقتان الأكثر شيوعًا لتحقيق ذلك هما تقليل طول سلك العنصر أو زيادة قطر هذا السلك. يؤدي كلا الإجراءين إلى إنشاء مسار أسهل للكهرباء، مما يتسبب في سحب العنصر لتيار أكبر وتوليد حرارة أكبر عند جهد معين.

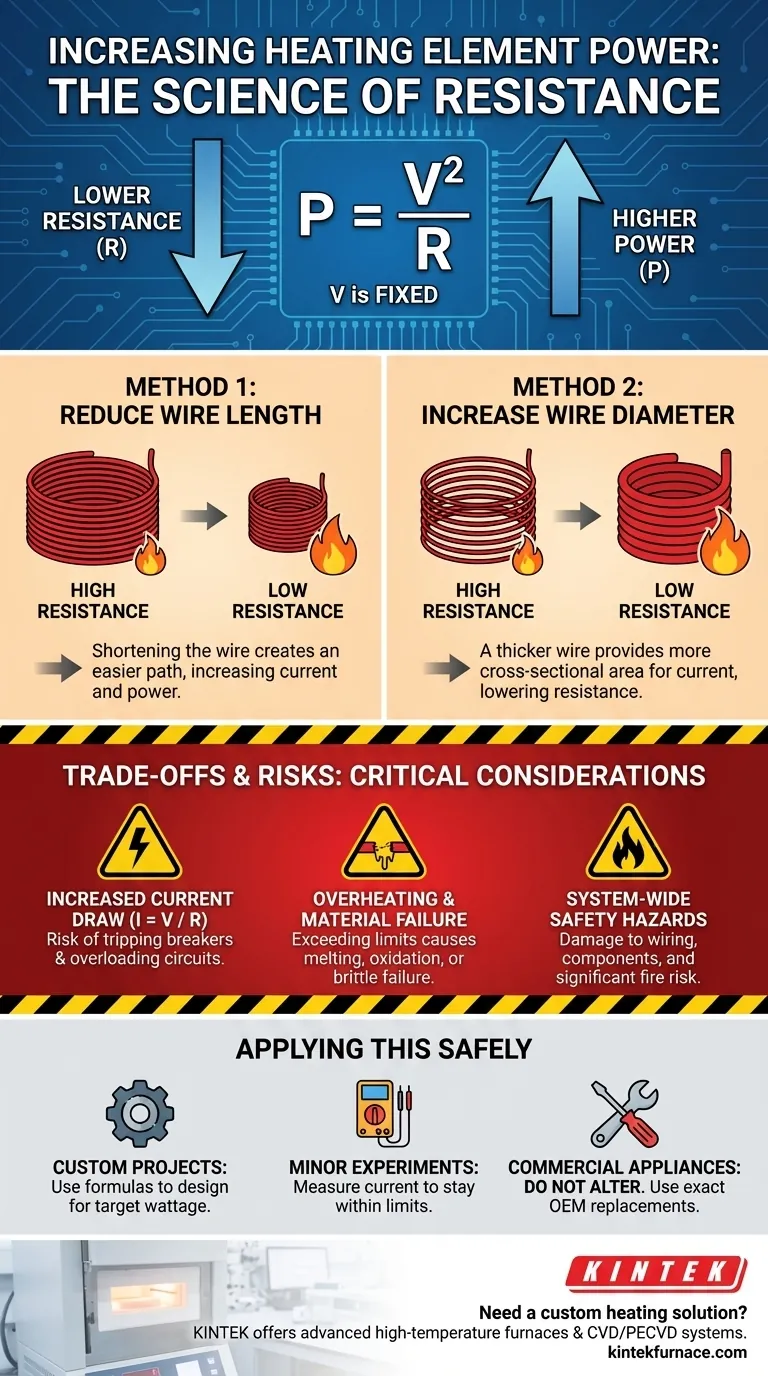

المبدأ الأساسي هو علاقة عكسية: لزيادة خرج الطاقة، يجب عليك تقليل مقاومة عنصر التسخين. بالنسبة لأي جهاز موصول بمقبس حائط قياسي، يكون الجهد ثابتًا. يعد خفض المقاومة الطريقة الوحيدة لسحب تيار أكبر وبالتالي توليد حرارة أكبر.

فيزياء طاقة التسخين

لتعديل عنصر التسخين بفعالية، يجب عليك أولاً فهم العلاقة الأساسية بين الجهد والمقاومة والطاقة. تحكم هذه العلاقة كيفية عمل جميع سخانات المقاومة، من المحامص إلى الأفران الصناعية.

صيغة الطاقة المهمة

بالنسبة لعنصر تسخين موصول بمصدر جهد ثابت مثل مقبس الحائط، فإن الصيغة الأكثر أهمية هي الطاقة (P) = الجهد (V)² / المقاومة (R).

نظرًا لأن الجهد (V) ثابت، توضح هذه الصيغة أن الطاقة تتناسب عكسيًا مع المقاومة. إذا قمت بتقليل المقاومة، يزداد خرج الطاقة. إذا قمت بزيادة المقاومة، تنخفض الطاقة.

كيف تحدد الأبعاد الفيزيائية المقاومة

يتم تحديد مقاومة السلك بثلاثة عوامل: طوله، ومساحة مقطعه العرضي، والمادة المصنوع منها (مقاومته النوعية).

السلك الأطول والأرفع له مقاومة أعلى، بينما السلك الأقصر والأكثر سمكًا له مقاومة أقل. فكر في الأمر مثل تدفق الماء عبر أنبوب: يقيد الأنبوب الطويل والضيق التدفق أكثر من الأنبوب القصير والواسع.

الطريقة 1: تقليل طول العنصر

عن طريق تقصير السلك، فإنك تقلل المسافة الإجمالية التي يجب أن تسافرها الكهرباء. هذا يقلل من المعارضة الكلية للتيار.

مع انخفاض المقاومة (R)، تُظهر الصيغة P = V²/R أن خرج الطاقة (P) سيزداد بشكل كبير.

الطريقة 2: زيادة قطر السلك

يؤدي استخدام سلك أكثر سمكًا للعنصر إلى زيادة مساحة مقطعه العرضي. يوفر هذا مساحة مادية أكبر لتدفق التيار الكهربائي.

هذا "المسار الأوسع" يقلل بشكل كبير من مقاومة السلك، مما يتسبب في سحبه لتيار أكبر وتوليد حرارة أكبر لنفس الطول.

فهم المفاضلات والمخاطر

زيادة طاقة عنصر التسخين ليست مجرد تعديل بسيط؛ بل لها عواقب وخيمة على النظام الكهربائي بأكمله وسلامة الجهاز. قد يؤدي تجاهل هذه المفاضلات إلى فشل المعدات أو نشوب حريق.

زيادة سحب التيار

سيؤدي خفض مقاومة العنصر إلى سحبه لتيار كهربائي أكبر بكثير (أمبير). الصيغة هي التيار (I) = الجهد (V) / المقاومة (R).

يتم حماية دوائر منزلك بواسطة قواطع أو مصهرات مصنفة بحد أقصى للتيار (على سبيل المثال، 15 أو 20 أمبير). يمكن للعنصر المعدل أن يتجاوز هذا الحد بسهولة، مما يؤدي إلى فصل القاطع أو، في أسوأ السيناريوهات، تحميل الأسلاك في جدرانك بشكل زائد.

ارتفاع درجة الحرارة وفشل المواد

سوف يسخن العنصر نفسه بشكل كبير. أسلاك عناصر التسخين، مثل النيكروم، مصممة لتعمل حتى درجة حرارة قصوى محددة.

دفع العنصر إلى ما وراء معدل الطاقة المصمم له يمكن أن يتسبب في ارتفاع درجة حرارته، أو أكسدته بسرعة، أو يصبح هشًا، أو ببساطة يذوب، مما يؤدي إلى فشل دائم.

مخاطر السلامة على مستوى النظام

عنصر التسخين هو جزء من نظام أكبر. تم تصميم غلاف الجهاز وأسلاكه ومكوناته الداخلية للتعامل مع الحرارة التي ينتجها العنصر الأصلي.

زيادة خرج الحرارة بشكل كبير يمكن أن تذيب المكونات البلاستيكية، وتتلف الأسلاك الداخلية، وتخلق خطر حريق خطير. يتم تصميم الأجهزة التجارية بعناية من أجل السلامة، وتعديلها يلغي هذه الحماية.

كيفية تطبيق هذا على مشروعك

قبل إجراء أي تغييرات، يجب عليك تقييم هدفك وسياق مشروعك.

- إذا كان تركيزك الأساسي هو تصميم عنصر جديد لمشروع مخصص: استخدم صيغ الطاقة (P=V²/R و R=ρL/A) لحساب الطول والقطر الدقيقين للسلك المطلوبين لتحقيق الطاقة المستهدفة بأمان.

- إذا كان تركيزك الأساسي هو زيادة طفيفة للطاقة في تجربة خاضعة للرقابة: يعد تقصير عنصر موجود قليلاً هو الطريقة الأكثر مباشرة، ولكن يجب عليك قياس التغيير في سحب التيار للتأكد من أنك لا تتجاوز حدود الدائرة.

- إذا كان تركيزك الأساسي هو إصلاح أو تعديل جهاز تجاري: لا تقم بتغيير عنصر التسخين. من الضروري استبداله بقطعة غيار الشركة المصنعة للمعدات الأصلية (OEM) المطابقة تمامًا للحفاظ على سلامته التشغيلية وسلامته.

إن فهم هذه المبادئ الأساسية يمكّنك من تصميم والعمل مع عناصر التسخين بفعالية، والأهم من ذلك، بأمان.

جدول الملخص:

| الطريقة | الإجراء | التأثير على المقاومة | الاعتبار الرئيسي |

|---|---|---|---|

| تقليل الطول | تقصير السلك | يقل | خطر ارتفاع درجة الحرارة وتحميل الدائرة بشكل زائد |

| زيادة القطر | استخدام سلك أكثر سمكًا | يقل | حدود المواد وتوافق النظام |

هل تحتاج إلى حل تسخين مخصص لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران متقدمة لدرجات الحرارة العالية مثل أفران الصندوق، والأنابيب، والدوارة، والمفرغة والهوائية، وأنظمة CVD/PECVD. بفضل إمكانيات التخصيص العميق القوية، فإننا نلبي بدقة متطلباتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز كفاءة وسلامة مختبرك بحلول مصممة خصيصًا!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي