في الأساس، تعزز الأفران الفراغية المستمرة كفاءة الإنتاج عن طريق تحويل معالجة المعادن من نموذج الدُفعات المتقطع إلى تدفق مستمر وغير منقطع. هذا التحول الجوهري يقلل من وقت التوقف بين الأحمال، ويزيد الإنتاجية بشكل كبير، ويضمن درجة أعلى من اتساق العملية، وهو أمر بالغ الأهمية لبيئات التصنيع واسعة النطاق.

الفرن الفراغي المستمر ليس مجرد مسخن أسرع؛ بل هو تحول نموذجي في منهجية الإنتاج. من خلال التخلص من وقت التوقف الدوري المتأصل في معالجة الدُفعات، فإنه يفتح مستوى جديدًا من الإنتاجية، ومراقبة الجودة، وكفاءة الطاقة للعمليات عالية الحجم.

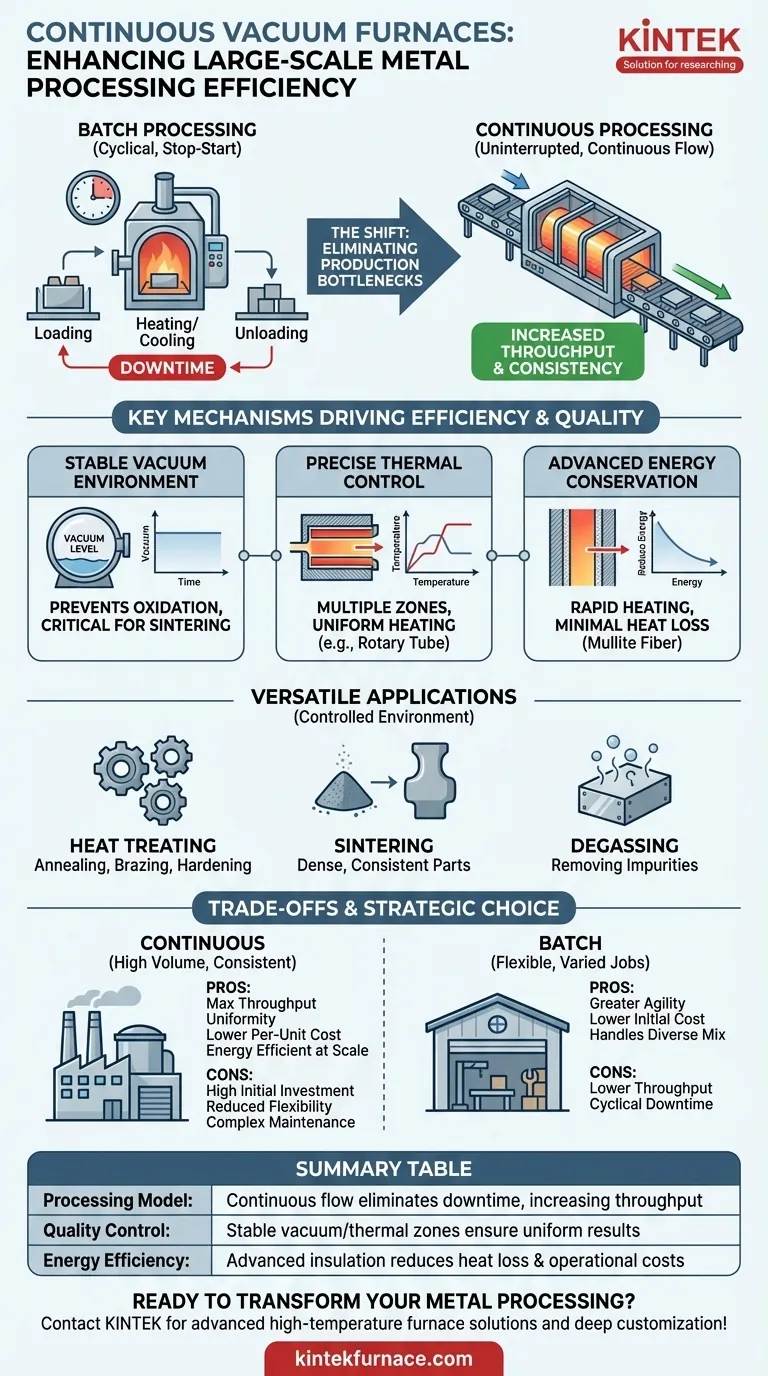

التحول من معالجة الدُفعات إلى المعالجة المستمرة

يأتي اكتساب الكفاءة الأساسي من الفرن الفراغي المستمر من قدرته على معالجة المواد دون انقطاع. على عكس الفرن التقليدي ذي الدُفعات، الذي يجب تحميله وتبريده وتفريغه لكل تشغيل على حدة، فإن النظام المستمر ينقل الأجزاء عبر مناطق مختلفة في وقت واحد.

القضاء على عنق الزجاجة في الإنتاج

في نظام الدُفعات، يكون الفرن بأكمله نقطة فشل واحدة وعنق زجاجة كبير. الوقت الذي يقضيه في التبريد والتفريغ وإعادة التحميل هو وقت توقف غير منتج.

الفرن المستمر يقضي على هذا تمامًا. يتم تغذية المواد الجديدة باستمرار في غرفة المدخل بينما تتم إزالة المواد المعالجة من غرفة المخرج، مما يسمح لمناطق التسخين والمعالجة المركزية بالعمل دون انقطاع.

ضمان اتساق العملية

من خلال الحفاظ على ملفات تعريف ثابتة لدرجة الحرارة ومستويات فراغ مستقرة عبر مناطق مخصصة، توفر الأفران المستمرة تجانسًا استثنائيًا للمنتج. يتم تعريض كل جزء لنفس الظروف بالضبط لنفس المدة بالضبط.

هذا المستوى من التحكم يصعب تكراره في أفران الدُفعات، حيث يمكن أن تتغير الظروف قليلاً من دُفعة إلى أخرى، مما يؤثر على الجودة النهائية واتساق الأجزاء.

الآليات الرئيسية التي تدفع الكفاءة والجودة

تتيح العديد من مبادئ التصميم الأساسية الكفاءة العالية ومخرجات الجودة للأفران الفراغية المستمرة. تعمل هذه الميزات بتضافر لخلق بيئة معالجة مستقرة ومحسّنة.

الحفاظ على بيئة فراغ مستقرة

الفراغ المستمر أمر بالغ الأهمية لمنع الأكسدة والتفاعلات الجوية غير المرغوب فيها الأخرى، وهو أمر بالغ الأهمية لمعالجة المعادن عالية الجودة.

هذا مهم بشكل خاص للعمليات مثل التلبيد الفراغي (vacuum sintering)، حيث يكون الحفاظ على نقاء وكثافة واتساق المساحيق المعدنية وسبائك المواد هو الهدف الأساسي.

التحكم الحراري الدقيق والتسخين الموحد

تستخدم الأفران الحديثة مناطق حرارية متعددة يتم التحكم فيها بشكل مستقل. يتيح هذا ملف تعريف دقيقًا للتسخين والنقع والتبريد أثناء تحرك المواد عبر الفرن.

التصميمات مثل أفران الأنبوب الدوار (rotary tube furnaces) تعزز هذا بشكل أكبر عن طريق تقليب المادة، مما يضمن تسخين كل سطح بشكل موحد. يتيح هذا التصميم ذو الإشعاع غير المباشر ظروف المعالجة المثلى، مما يدفع كلًا من الجودة والإنتاجية.

الحفاظ المتقدم على الطاقة

يتم قياس الكفاءة أيضًا في استهلاك الطاقة. غالبًا ما تشتمل هذه الأفران على عزل ألياف الموليت متعدد البلورات (polycrystalline mullite fiber insulation) عالي الجودة، مما يتيح تسخينًا سريعًا مع تقليل فقدان الحرارة.

الميزات مثل قشور الأفران ذات الطبقة المزدوجة وتقنية العزل الهوائي المتقدمة تقلل بشكل أكبر من استهلاك الطاقة، مما يخفض تكاليف التشغيل لكل وحدة منتجة.

تنوع المعالجة الفراغية المستمرة

في حين أن تعزيز الإنتاجية هو فائدة رئيسية، فإن البيئة المتحكم فيها للفرن الفراغي المستمر تجعله مناسبًا لمجموعة واسعة من عمليات المعالجة الحرارية الحساسة.

المعالجة الحرارية وتقسية السطح

البيئة المستقرة الخالية من الأكسجين مثالية للعديد من المعالجات الحرارية. ويشمل ذلك التخمير، واللحام بالنحاس، وتخفيف الإجهاد، والتطبيع (tempering).

كما أنه يتفوق في عمليات تقوية السطح مثل الكربنة، والنيترة، والكربونيتريل (carbonitriding)، حيث يعد التحكم الدقيق في الغلاف الجوي ضروريًا لتحقيق خصائص سطحية محددة.

التلبيد وإزالة الغازات

بالنسبة لتكنولوجيا المساحيق المعدنية، يوفر التلبيد الفراغي المستمر بيئة متسقة لإنشاء أجزاء نهائية كثيفة وعالية الجودة.

الفراغ فعال للغاية أيضًا في إزالة الغازات (degassing) والتجانس (homogenizing)، وإزالة الغازات المحتبسة والشوائب من المعادن لتحسين سلامتها الهيكلية.

فهم المفاضلات

على الرغم من كفاءتها العالية لغرضها المقصود، إلا أن الأفران الفراغية المستمرة ليست حلاً شاملاً. يعد فهم قيودها أمرًا أساسيًا لاتخاذ قرار استثماري سليم.

الاستثمار الأولي المرتفع

الأنظمة المستمرة هي آلات معقدة تمثل نفقات رأسمالية كبيرة مقارنة بأفران الدُفعات الأصغر والأبسط. لا تتحقق فائدتها الاقتصادية إلا في سيناريوهات الإنتاج عالية الحجم.

مرونة أقل للدُفعات المتنوعة

تم تحسين هذه الأنظمة للتشغيل لفترات طويلة لمنتج أو عملية واحدة. إنها تفتقر إلى مرونة فرن الدُفعات للعمليات التي تتنقل بشكل متكرر بين العمليات أو درجات الحرارة أو أنواع الأجزاء المختلفة.

صيانة وتعقيد التشغيل

قد يؤدي الطبيعة المترابطة للنظام المستمر، مع مناطقه المتعددة والأختام وآليات مناولة المواد، إلى إدخال متطلبات صيانة أكثر تعقيدًا من وحدة الدُفعات المستقلة.

اتخاذ القرار الصحيح لعمليتك

يعتمد الاختيار بين نظام مستمر ونظام دُفعات كليًا على أهداف الإنتاج وحجم التشغيل لديك.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم والمتسق: فإن الفرن الفراغي المستمر هو الخيار الأفضل لزيادة الإنتاجية إلى أقصى حد، وضمان التجانس، وخفض التكاليف لكل وحدة.

- إذا كان تركيزك الأساسي هو مرونة العملية والوظائف الصغيرة والمتنوعة: يوفر فرن الدُفعات التقليدي مرونة أكبر واستثمارًا أوليًا أقل للتعامل مع مجموعة منتجات متنوعة.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة على نطاق واسع: سيحقق العزل المتقدم والتشغيل غير المنقطع للفرن المستمر وفورات كبيرة في الطاقة على المدى الطويل في بيئة إنتاج تعمل على مدار الساعة طوال أيام الأسبوع.

في نهاية المطاف، يعد اعتماد الفرن الفراغي المستمر قرارًا استراتيجيًا لتحسين تدفق الإنتاج من أجل الحجم والاتساق.

جدول ملخص:

| الجانب | الفائدة |

|---|---|

| نموذج المعالجة | التدفق المستمر يقضي على وقت التوقف، مما يزيد الإنتاجية |

| مراقبة الجودة | الفراغ المستقر والمناطق الحرارية تضمن نتائج موحدة |

| كفاءة الطاقة | العزل المتقدم يقلل من فقدان الحرارة وتكاليف التشغيل |

| التطبيقات | مثالي للتلبيد والمعالجة الحرارية وإزالة الغازات في الإعدادات عالية الحجم |

هل أنت مستعد لإحداث ثورة في معالجة المعادن لديك بحلول عالية الكفاءة؟ بالاعتماد على البحث والتطوير الاستثنائيين والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة لدرجات الحرارة العالية. يتم استكمال خط إنتاجنا، والذي يشمل أفران الصندوق (Muffle)، والأنابيب (Tube)، والأفران الدوارة (Rotary Furnaces)، وأفران الفراغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا الفراغية المستمرة تعزيز كفاءة إنتاجك وتقديم جودة فائقة لعملياتك واسعة النطاق!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لأنابيب الكوارتز عالية النقاء المغلقة؟ إتقان تخليق سبائك Sb-Te بالعزل الدقيق

- لماذا يعتبر فرن الأنبوب الفراغي عالي الدقة ضروريًا لترسيب بخار الكربون (CVD) للجرافين؟ إتقان التحكم في النمو والنقاء

- ما هي وظيفة أنابيب الكوارتز المغلفة بالفراغ العالي لمركب Ce2(Fe, Co)17؟ ضمان نقاء الطور واستقراره

- ما الدور الذي تلعبه أفران الأنابيب في إنتاج أشباه الموصلات والبطاريات؟ افتح باب الدقة في معالجة درجات الحرارة العالية

- ما أهمية أفران البورسلين في البحث الأكاديمي والعلمي؟ أطلق العنان للابتكار من خلال التحكم الدقيق في درجة الحرارة العالية