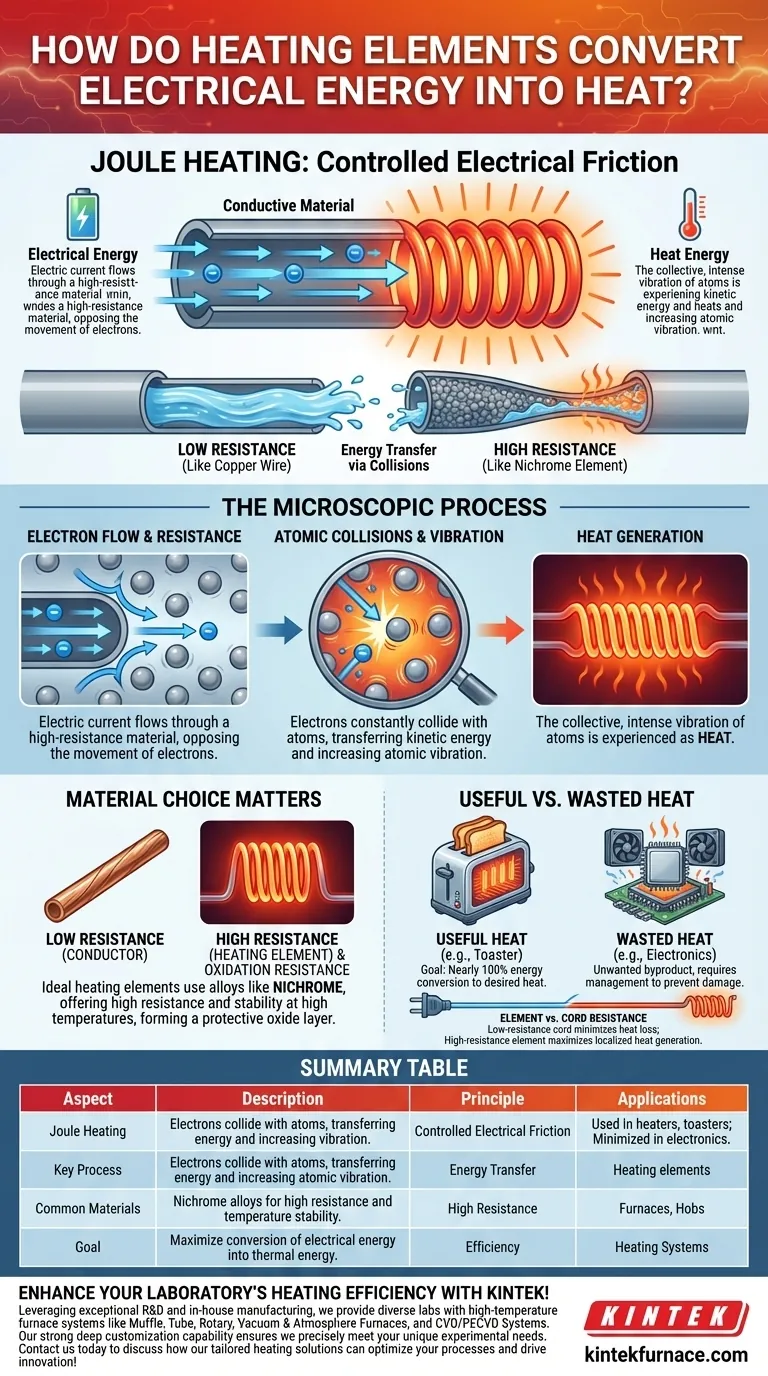

في جوهرها، تحول عناصر التسخين الطاقة الكهربائية إلى حرارة عن طريق مقاومة تدفق الكهرباء بشكل متعمد. تحدث هذه العملية، المعروفة باسم تسخين جول، عندما تتصادم الإلكترونات التي تحمل التيار الكهربائي مع ذرات المادة المقاومة، وتنقل طاقتها وتتسبب في تسخين المادة.

فكر في الأمر على أنه احتكاك كهربائي مُتحكَّم فيه. من خلال إجبار تيار على المرور عبر مادة "تقاوم" (تعاكس)، يتم تحويل الطاقة التي كانت ستنقل الإلكترونات إلى الأمام بدلاً من ذلك مباشرة إلى طاقة حرارية، أو حرارة.

فيزياء الاحتكاك الكهربائي

لفهم كيفية عمل هذا، نحتاج إلى النظر فيما يحدث على المستوى المجهري. المبدأ بسيط بشكل مدهش ويعتمد على التفاعل بين الإلكترونات والبنية الذرية للمادة.

ما هي المقاومة الكهربائية؟

تخيل الماء يتدفق عبر أنبوب. يوفر الأنبوب الواسع والأملس مقاومة قليلة، ويتدفق الماء بسهولة. يوفر الأنبوب الضيق المليء بالحصى مقاومة عالية، مما يجبر الماء على العمل بجهد أكبر للمرور.

في الدائرة الكهربائية، المقاومة هي المعارضة لتدفق التيار الكهربائي. المواد مثل النحاس لها مقاومة منخفضة جدًا، مما يجعلها موصلات ممتازة للأسلاك. المواد المستخدمة في عناصر التسخين لها مقاومة عالية جدًا.

من تدفق الإلكترون إلى اهتزاز الذرة

التيار الكهربائي هو ببساطة تدفق للإلكترونات. عندما تتحرك هذه الإلكترونات عبر مادة ذات مقاومة عالية، فإنها تتصادم باستمرار مع الذرات التي تشكل بنية المادة.

كل تصادم ينقل الطاقة الحركية من الإلكترون إلى الذرة. هذه الطاقة تسبب اهتزاز الذرة بشكل أكثر حدة. هذا الاهتزاز المتزايد والجماعي للذرات هو ما ندركه ونقيسه على أنه حرارة.

دور اختيار المادة

تعتمد فعالية عنصر التسخين بالكامل على المادة المصنوع منها. المادة المثالية لها مقاومة كهربائية عالية ولكن يمكنها أيضًا تحمل درجات حرارة عالية جدًا دون أن تذوب أو تتأكسد (تصدأ).

هذا هو السبب في استخدام سبائك مثل النيكروم (النيكل والكروم) بشكل شائع. تم تصميمها خصيصًا لامتلاك مقاومة عالية وتكوين طبقة أكسيد واقية ومستقرة على سطحها عند تسخينها، مما يمنعها من التدهور بمرور الوقت.

فهم المفاضلات

مبدأ تسخين جول أساسي، لكن تطبيقه يكشف عن مفاضلات مهمة بين النتائج المرجوة والطاقة المهدرة.

الحرارة المفيدة مقابل الطاقة المهدرة

في السخان الكهربائي، أو المحمصة، أو الموقد، يكون الهدف هو توليد الحرارة. في هذا السياق، يكون تحويل الكهرباء إلى حرارة فعالاً بنسبة 100٪ تقريبًا؛ حيث تصبح كل الطاقة الكهربائية تقريبًا هي المنتج المطلوب.

ومع ذلك، في معظم الأجهزة الإلكترونية الأخرى، يكون هذا التأثير نفسه مصدرًا للنفايات والضرر المحتمل. الحرارة الناتجة عن المعالج في جهاز الكمبيوتر الخاص بك أو الدوائر في هاتفك هي ناتج ثانوي غير مرغوب فيه يجب إدارته باستخدام المراوح والمشتتات الحرارية.

مقاومة العنصر مقابل مقاومة السلك

أحد خيارات التصميم الحاسمة هو التباين بين عنصر التسخين والسلك المتصل به. يتم تصنيع سلك الجهاز من النحاس منخفض المقاومة لضمان توليد القليل جدًا من الحرارة أثناء انتقال الكهرباء إلى الجهاز.

في المقابل، يتم تصنيع عنصر التسخين من النيكروم عالي المقاومة لضمان توليد أقصى قدر من الحرارة بالضبط حيث تكون مطلوبة. هذا الاختلاف الواضح في المقاومة هو ما يسمح لملفات المحمصة بالتوهج باللون الأحمر الساخن بينما يظل سلكها باردًا عند اللمس.

تطبيق هذا المبدأ

يساعدك فهم تسخين جول على رؤية تطبيقه المتعمد في كل مكان، سواء كان يتم تسخيره للدفء أو تقليله للحصول على الأداء.

- إذا كان تركيزك الأساسي هو توليد الحرارة (كما في سخان الفضاء): الهدف هو استخدام مادة ذات مقاومة كهربائية عالية ومستقرة لتعظيم تحويل الطاقة الكهربائية إلى طاقة حرارية.

- إذا كان تركيزك الأساسي هو الإلكترونيات الفعالة (كما في الكمبيوتر): الهدف هو استخدام مواد ذات أقل مقاومة ممكنة (مثل النحاس أو الذهب) للأسلاك والتوصيلات لتقليل فقد الطاقة كحرارة غير مرغوب فيها.

هذا المبدأ البسيط لتحويل التدفق الكهربائي إلى اهتزاز ذري هو حجر الزاوية في التكنولوجيا الحديثة، ويستخدم في كل شيء بدءًا من توفير الراحة وصولاً إلى تمكين الحوسبة.

جدول الملخص:

| الجانب | الوصف |

|---|---|

| المبدأ | يحول تسخين جول الطاقة الكهربائية إلى حرارة عبر المقاومة في المواد. |

| العملية الرئيسية | تتصادم الإلكترونات مع الذرات، وتنقل الطاقة وتزيد من الاهتزاز الذري. |

| المواد الشائعة | سبائك النيكروم للمقاومة العالية واستقرار درجة الحرارة. |

| التطبيقات | يستخدم في السخانات والمحمصات؛ ويتم تقليله في الإلكترونيات لتقليل الهدر. |

عزز كفاءة التسخين في مختبرك مع حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران ذات درجة حرارة عالية مثل أفران الحجرة (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، والمفرغة (Vacuum) وذات الغلاف الجوي (Atmosphere Furnaces)، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول التسخين المخصصة لدينا تحسين عملياتك ودفع عجلة الابتكار!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال