في تطبيقات الصهر الحديثة، تحقق وحدات IGBT (الترانزستور ثنائي القطب ذو البوابة المعزولة) وفورات كبيرة في التكاليف من خلال مزيج من كفاءة الطاقة الفائقة، وتبسيط تصميم النظام، والتحكم التشغيلي المحسّن. إنها تقلل النفقات بشكل مباشر عن طريق استهلاك طاقة أقل، وإلغاء الحاجة إلى مكونات مساعدة باهظة الثمن مثل دوائر التخميد (snubber circuits)، وتمكين استخدام دوائر تشغيل أبسط وأكثر فعالية من حيث التكلفة.

تكمن القيمة الحقيقية لوحدات IGBT فيما هو أبعد من مجرد توفير المكونات. إنها تمثل تحولًا تكنولوجيًا أساسيًا يقلل من كل من النفقات الرأسمالية الأولية (CapEx) والنفقات التشغيلية طويلة الأجل (OpEx)، مما يجعل عملية الصهر بأكملها أكثر جدوى وموثوقية من الناحية الاقتصادية.

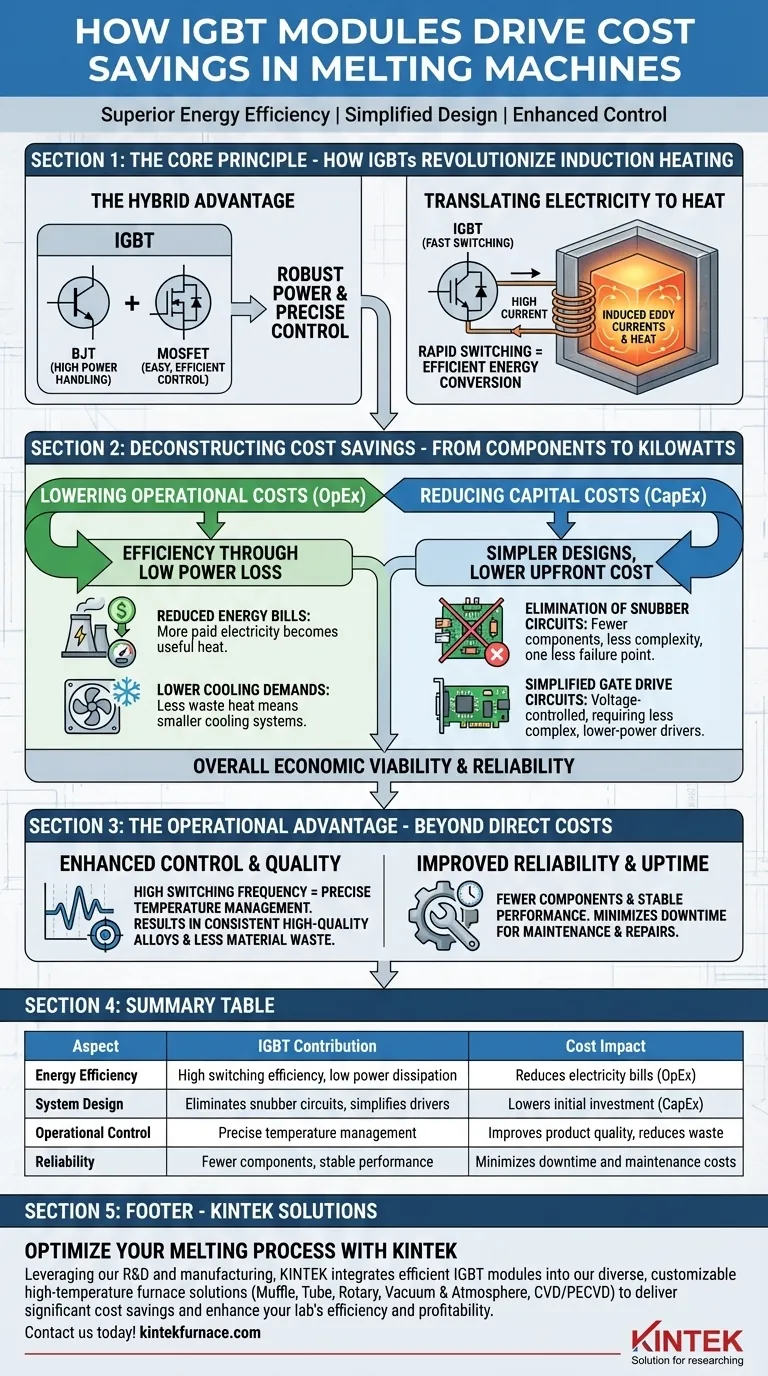

المبدأ الأساسي: كيف تُحدث وحدات IGBT ثورة في التسخين بالحث

لفهم وفورات التكلفة، يجب أن نفهم أولاً لماذا تعتبر وحدات IGBT مناسبة بشكل فريد لتطبيقات التبديل عالية الطاقة مثل صهر الحث.

الميزة الهجينة: الجمع بين الطاقة والتحكم

تعتبر وحدة IGBT جهازًا هجينًا في الأساس. إنها تجمع بين قدرة التعامل مع التيار العالي للترانزستور ثنائي القطب التقليدي (BJT) والتحكم البسيط والمنخفض الطاقة للترانزستور ذي التأثير المجالي لأكسيد المعدن وأشباه الموصلات (MOSFET).

يوفر هذا المزيج أفضل ما في العالمين: إدارة طاقة قوية يسهل التحكم فيها بكفاءة.

تحويل الكهرباء إلى حرارة بدقة

في الفرن الحثي، تعمل وحدات IGBT كمفاتيح سريعة بشكل لا يصدق. يتم تشغيلها وإيقاف تشغيلها بواسطة دائرة تشغيل البوابة، مما يسمح بتدفق تيار عالٍ عبر ملف يحيط بالمعدن.

يؤدي هذا التبديل السريع إلى توليد تيارات دوامية قوية داخل المعدن نفسه، مما يولد حرارة هائلة ويؤدي إلى انصهاره. إن سرعة ودقة وحدة IGBT هي ما يجعل تحويل الطاقة هذا فعالاً للغاية.

تفكيك وفورات التكلفة: من المكونات إلى الكيلوواط

يمكن تقسيم الفوائد الاقتصادية لوحدات IGBT إلى فئتين رئيسيتين: انخفاض تكاليف التشغيل طويلة الأجل، وانخفاض الاستثمار الأولي.

خفض تكاليف التشغيل (OpEx) من خلال الكفاءة

تُعرَّف وحدات IGBT بكفاءتها العالية. وينبع هذا مباشرة من انخفاض انخفاض الجهد في حالة التشغيل والحد الأدنى من تبديد الطاقة.

من الناحية العملية، هذا يعني أن القليل جدًا من الطاقة الكهربائية يُهدر كحرارة داخل وحدة IGBT نفسها. تؤدي هذه الكفاءة إلى توفيرين تشغيليين رئيسيين:

- فواتير طاقة أقل: يعني هدر طاقة أقل تحويل المزيد من الكهرباء التي تدفع ثمنها مباشرة إلى حرارة مفيدة لصهر المعدن.

- متطلبات تبريد أقل: نظرًا لأن الوحدات تولد حرارة مهدرة أقل، فإن المتطلبات الخاصة بأنظمة التبريد المعقدة والمستهلكة للطاقة تنخفض بشكل كبير.

تقليل التكاليف الرأسمالية (CapEx) من خلال تصميمات أبسط

يؤدي التصميم المتأصل لوحدات IGBT إلى تبسيط إمداد طاقة الفرن بأكمله، مما يقلل من تكاليف الشراء والهندسة الأولية.

إلغاء دوائر التخميد (Snubber Circuits): غالبًا ما تتطلب التقنيات الأقدم، مثل الثايرستورات (SCRs)، دوائر تخميد معقدة ومكلفة لحمايتها من ارتفاعات الجهد التي تحدث أثناء التبديل عالي الطاقة. تعد وحدات IGBT أكثر قوة في هذا الصدد، مما يجعل هذه الدوائر غير ضرورية في معظم التصميمات. يؤدي هذا إلى إزالة مكون، ومهمة هندسية، ونقطة فشل محتملة.

دوائر تشغيل البوابة المبسّطة: نظرًا لأن وحدات IGBT يتم التحكم فيها بالجهد، فإن الدوائر المطلوبة لتشغيلها وإيقاف تشغيلها أبسط بكثير وتتطلب طاقة أقل من المشغلات التي يتم التحكم فيها بالتيار المطلوبة للأنظمة القديمة القائمة على BJT. وهذا يقلل من تكلفة المكونات والتعقيد وحجم النظام.

الميزة التشغيلية: ما وراء التكاليف المباشرة

يذهب التأثير المالي لوحدات IGBT إلى ما هو أبعد من قائمة المواد واستهلاك الطاقة، مما يؤثر على الإنتاجية الإجمالية وجودة المنتج.

التحكم والجودة المحسّنان

تتيح قدرة وحدات IGBT على العمل بترددات تبديل عالية تحكمًا سريعًا ودقيقًا بشكل استثنائي في الطاقة المقدمة إلى المصهور.

يؤدي هذا إلى إدارة حرارة مستقرة ودقيقة، وهو أمر بالغ الأهمية لإنتاج سبائك عالية الجودة ذات تركيبة متسقة، خاصة في الصناعات المتطلبة مثل الطيران والفضاء والطب. والنتيجة هي هدر أقل للمواد ومخرجات ذات قيمة أعلى.

تحسين الموثوقية ووقت التشغيل

النظام الأبسط الذي يحتوي على مكونات أقل هو بطبيعته أكثر موثوقية. من خلال إلغاء دوائر التخميد وتبسيط المشغلات، يحتوي الفرن القائم على IGBT على نقاط فشل أقل.

علاوة على ذلك، تحافظ وحدات IGBT على أداء مستقر عبر نطاق واسع من درجات الحرارة، مما يساهم في التشغيل المتسق ويقلل من وقت التوقف للصيانة والإصلاحات - وهو توفير كبير غير مباشر في التكاليف.

فهم الصورة الكاملة

على الرغم من المزايا الكبيرة، لا توجد تقنية خالية من الاعتبارات. يتطلب التنفيذ الناجح فهمًا شاملاً.

الحساسية للجهد الزائد

في حين أن وحدات IGBT تتعامل جيدًا مع إجهادات التبديل، إلا أنها لا تزال حساسة لارتفاعات الجهد التي تتجاوز تصنيفها الأقصى. يظل التصميم السليم للنظام والحماية من الارتفاعات الخارجية على جانب الشبكة أمرًا بالغ الأهمية لضمان عمر خدمة طويل.

أهمية مشغل البوابة (Gate Driver)

تعتبر دائرة تشغيل البوابة، على الرغم من بساطتها، هي العقل المدبر للعملية. يعد تصميمها المناسب ضروريًا للغاية لتحقيق الكفاءة المثلى، وحماية وحدة IGBT من التلف، ومنع أوضاع الفشل الكارثية.

التحسين على مستوى النظام

تعد وحدة IGBT هي المحرك القوي، لكن نظام التحكم هو السائق. تستخدم الأنظمة الحديثة بشكل متزايد تحليلات متقدمة، تتضمن أحيانًا الذكاء الاصطناعي، لتحليل بيانات التشغيل. يمكن لهذه الأنظمة تحسين جداول الطاقة وتمكين الصيانة التنبؤية، مما يزيد من إمكانات توفير التكاليف التي توفرها تقنية IGBT.

اتخاذ الخيار الصحيح لعمليتك

يعد اختيار الإلكترونيات القوية المناسبة قرارًا استراتيجيًا يؤثر على التكاليف الفورية وطويلة الأجل.

- إذا كان تركيزك الأساسي هو تقليل التكلفة الرأسمالية الأولية (CapEx): فإن البنية المبسّطة الناتجة عن إلغاء دوائر التخميد والحاجة إلى مشغلات أقل تعقيدًا تجعل الأنظمة القائمة على IGBT خيارًا جذابًا.

- إذا كان تركيزك الأساسي هو تقليل تكلفة التشغيل طويلة الأجل (OpEx): فإن كفاءة الطاقة العالية لوحدات IGBT تترجم مباشرة إلى فواتير كهرباء أقل ومتطلبات تبريد أقل على مدى عمر الفرن.

- إذا كان تركيزك الأساسي هو جودة المنتج والتحكم في العملية: تتيح الترددات العالية للتبديل لوحدات IGBT إدارة دقيقة لدرجة الحرارة، مما يؤدي إلى هدر أقل للمواد ومنتج نهائي أكثر اتساقًا وذا قيمة أعلى.

في نهاية المطاف، لا يعد اعتماد تقنية IGBT مجرد ترقية؛ بل هو خطوة أساسية نحو عملية صهر أكثر كفاءة وموثوقية وربحية.

جدول ملخص:

| الجانب | مساهمة وحدة IGBT | تأثير التكلفة |

|---|---|---|

| كفاءة الطاقة | كفاءة تبديل عالية، تبديد طاقة منخفض | تخفيض فواتير الكهرباء (OpEx) |

| تصميم النظام | إلغاء دوائر التخميد، تبسيط المشغلات | خفض الاستثمار الأولي (CapEx) |

| التحكم التشغيلي | إدارة دقيقة لدرجة الحرارة عبر التبديل عالي التردد | تحسين جودة المنتج، تقليل الهدر |

| الموثوقية | مكونات أقل، أداء مستقر عبر درجات الحرارة | تقليل وقت التوقف وتكاليف الصيانة |

هل أنت مستعد لتحسين عملية الصهر لديك باستخدام تقنية IGBT المتقدمة؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، والذي يشمل أفران الصواني، والأنابيب، والدوارة، وأفران التفريغ والغازات الخاملة، وأنظمة CVD/PECVD، بقدرات تخصيص عميقة وقوية لتلبية متطلباتك التجريبية الفريدة بدقة.

من خلال دمج وحدات IGBT الفعالة، توفر أفراننا وفورات كبيرة في التكاليف من خلال كفاءة الطاقة الفائقة، والتصميم المبسّط، والتحكم التشغيلي المحسّن - مما يقلل بشكل مباشر من نفقاتك الرأسمالية والتشغيلية.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تعزيز كفاءة مختبرك وربحيته!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- كيف تساهم تقنية الصهر الفراغي في الاستدامة؟ تعزيز المتانة وكفاءة إعادة التدوير

- ما هي بعض التطبيقات الشائعة لصهر وصب الحث الفراغي (VIM&C)؟ ضروري للصناعات الفضائية والطبية والنووية

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات

- كيف أثر صهر الفراغ على تطوير السبائك الفائقة؟ لفتح آفاق أعلى للقوة والنقاء