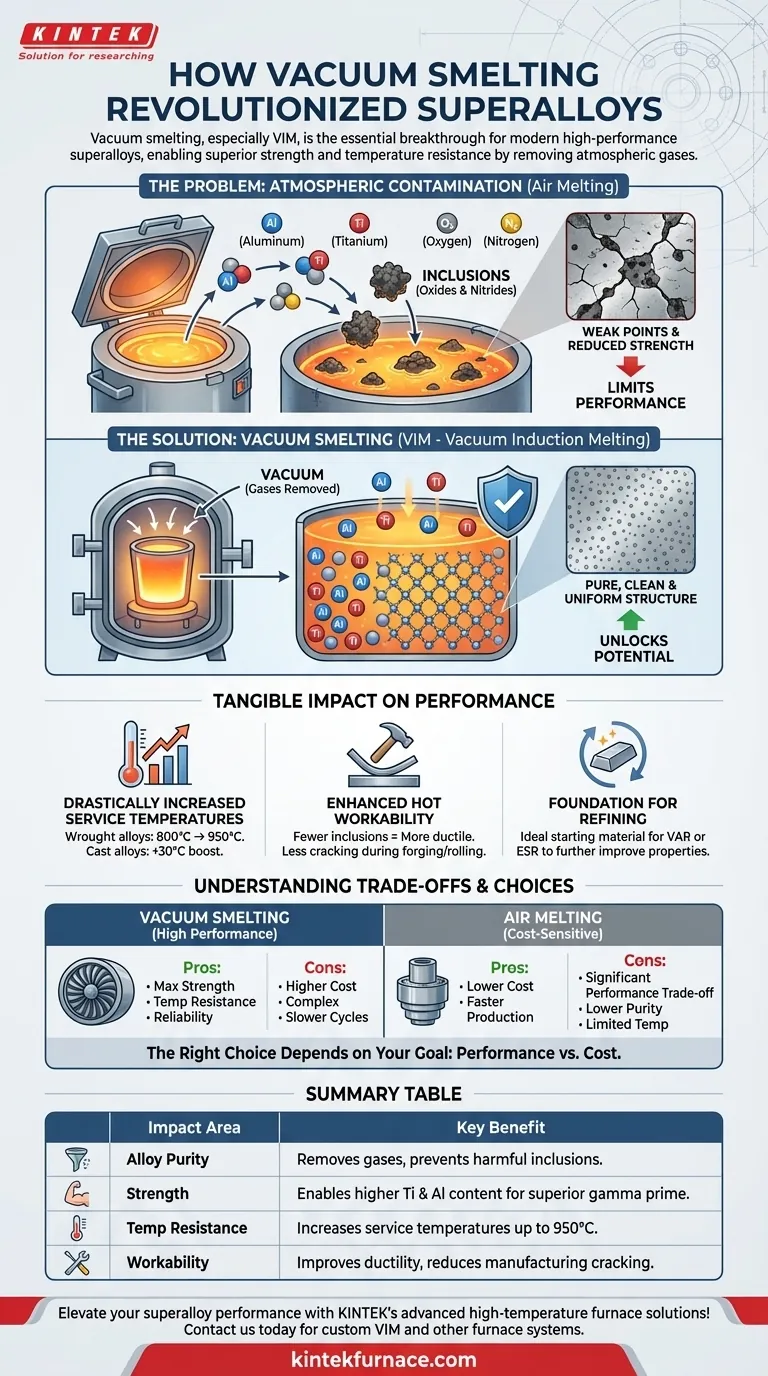

باختصار، كان صهر الفراغ هو الإنجاز الأساسي الذي مكن من إنشاء السبائك الفائقة الحديثة عالية الأداء. من خلال إزالة الغازات الجوية أثناء الصهر، سمح لعلماء المعادن بتصميم وإنتاج سبائك ذات قوة أعلى، ونقاء أكبر، والقدرة على تحمل درجات الحرارة القصوى — وهي خصائص لم يكن من الممكن تحقيقها في السابق.

التحدي الأساسي في تصميم السبائك الفائقة هو أن العناصر المقوية الأكثر أهمية، مثل التيتانيوم والألمنيوم، شديدة التفاعل مع الأكسجين والنيتروجين في الهواء. يحل صهر الفراغ هذه المشكلة من خلال خلق بيئة محمية، مما يمنع التلوث ويطلق العنان للإمكانات الكاملة لكيمياء السبيكة.

المشكلة الأساسية: التلوث الجوي

قبل الانتشار الواسع لمعالجة الفراغ، واجه تطوير السبائك الفائقة حدًا أساسيًا. إن عملية صهر المعادن في الهواء كانت تقلل من أدائها المحتمل.

الدور الحاسم للعناصر التفاعلية

تستمد السبائك الفائقة قوتها المذهلة في درجات الحرارة العالية من التكوين الدقيق للبنيات المجهرية الداخلية، وخاصة طور غاما برايم (γ'). يتكون هذا الطور بواسطة عناصر سبيكية محددة، أبرزها الألمنيوم (Al) والتيتانيوم (Ti).

كلما أمكن إضافة المزيد من Al و Ti بنجاح إلى سبيكة النيكل، أصبحت أقوى وأكثر مقاومة للحرارة.

تكوين شوائب ضارة

عند صهرها بوجود الهواء، تتحد هذه العناصر شديدة التفاعل (Al, Ti) فوراً مع الأكسجين والنيتروجين. وهذا يشكل شوائب غير معدنية مثل الأكاسيد والنتريدات.

تحتجز هذه الجزيئات الصغيرة والهشة في المعدن النهائي. وهي تعمل كنقاط ضعف مجهرية، مما يقلل من الليونة، ويسبب الشقوق، ويحد بشكل خطير من عمر التعب للمادة وقوتها الإجمالية.

كيف يوفر صهر الفراغ الحل

يعالج صهر الفراغ، وخاصة صهر الحث في الفراغ (VIM)، مشكلة التلوث مباشرة. من خلال وضع عملية الصهر بأكملها داخل غرفة تفريغ، فإنه يغير بشكل أساسي ما هو ممكن.

منع الأكسدة والنتردة

الفائدة الأكثر مباشرة للفراغ هي إزالة الغازات التفاعلية. مع عدم وجود الأكسجين أو النيتروجين تقريبًا، يظل الألمنيوم والتيتانيوم حراً في أداء وظيفتهما المقصودة: تقوية السبيكة.

تمكين محتوى سبيكي أعلى

نظرًا لأن العناصر التفاعلية محمية من التلوث، يمكن لعلماء المعادن إضافتها بثقة بتركيزات أعلى بكثير. وهذا يؤدي مباشرة إلى حجم أكبر من طور غاما برايم المقوي، مما يدفع حدود أداء المواد.

تحسين نقاء المواد ونظافتها

تساعد بيئة الفراغ أيضًا على إزالة الغازات الذائبة الأخرى من المعدن المنصهر، مما يؤدي إلى منتج نهائي "أنظف" وأكثر تجانسًا. هذا النقاء المتأصل يحسن بشكل كبير خصائص السبيكة.

التأثير الملموس على أداء السبائك الفائقة

لم يكن التحول إلى معالجة الفراغ تحسينًا تدريجيًا؛ لقد كان خطوة ثورية أعادت تعريف قدرات السبائك الفائقة.

زيادة كبيرة في درجات حرارة التشغيل

كان للقدرة على إنشاء مواد أنظف وأكثر سبيكية تأثير مباشر على مدى سخونة تشغيلها. بالنسبة للسبائك الفائقة المطروقة (المشكلة)، رفعت معالجة الفراغ درجات حرارة التشغيل القصوى من حوالي 800 درجة مئوية إلى 950 درجة مئوية.

حتى بالنسبة للسبائك الفائقة المصبوبة المتقدمة، وفر الانتقال إلى تقنيات الفراغ دفعة إضافية في الأداء تبلغ حوالي 30 درجة مئوية.

قابلية تشغيل ساخنة معززة

تكون السبيكة الأنظف التي تحتوي على عدد أقل من الشوائب الهشة أكثر ليونة وأكثر مرونة أثناء التصنيع. تعني هذه القابلية المحسنة للتشغيل الساخن أن المادة أقل عرضة للتشقق أثناء التشكيل أو الدرفلة أو عمليات التشكيل الأخرى، مما يؤدي إلى غلات أفضل ومكونات أكثر موثوقية.

أساس لمزيد من التنقية

غالبًا ما يكون VIM هو الخطوة الأولى الحاسمة في عملية متعددة المراحل للتطبيقات الأكثر تطلبًا. تعمل السبائك عالية النقاء المنتجة بواسطة VIM كمادة أولية مثالية لعمليات التنقية الثانوية مثل إعادة الصهر بقوس الفراغ (VAR) أو إعادة الصهر بالخبث الكهربائي (ESR)، والتي تعمل على تحسين بنية المادة وخصائصها.

فهم المفاضلات

على الرغم من أن فوائدها لا يمكن إنكارها، إلا أن معالجة الفراغ هي مسار تصنيع أكثر تطلبًا.

زيادة التكلفة والتعقيد

تعد أفران التفريغ أكثر تكلفة بكثير في البناء والتشغيل والصيانة من أفران الصهر الهوائي. تتطلب العملية أنظمة تفريغ معقدة وضوابط دقيقة، مما يزيد من التكلفة الإجمالية للمادة النهائية.

دورات إنتاج أبطأ

تتطلب كل دورة صهر وقتًا لضخ الغرفة وصولاً إلى مستوى الفراغ المطلوب. وهذا يجعل العملية أبطأ بطبيعتها من الصهر المستمر أو على دفعات في الهواء، مما يؤثر على الإنتاجية والتكلفة.

اتخاذ القرار الصحيح لهدفك

يساعد فهم تأثير صهر الفراغ في تحديد المادة المناسبة لتطبيق معين.

- إذا كان تركيزك الأساسي على الأداء الأقصى والموثوقية (على سبيل المثال، شفرات توربينات محركات الطائرات، توليد الطاقة): السبائك الفائقة المعالجة بالفراغ لا غنى عنها. الحماية التي توفرها هي الطريقة الوحيدة لتحقيق القوة ومقاومة درجات الحرارة المطلوبة.

- إذا كان تركيزك الأساسي على تطبيق أقل تطلبًا وحساس للتكلفة: يمكن النظر في سبيكة مصهورة في الهواء، ولكن يجب عليك قبول المقايضة الكبيرة في الأداء والنقاء وقدرة درجة الحرارة.

في النهاية، حول صهر الفراغ السبائك الفائقة من مواد عالية الأداء إلى حلول للبيئات القاسية التي تدعم عالمنا الحديث.

جدول الملخص:

| مجال التأثير | المنفعة الرئيسية |

|---|---|

| نقاء السبيكة | يزيل الغازات ويمنع الشوائب الضارة للحصول على مواد أنظف |

| القوة | يمكن من محتوى أعلى من التيتانيوم والألمنيوم للحصول على طور غاما برايم فائق |

| مقاومة درجة الحرارة | يزيد درجات حرارة التشغيل حتى 950 درجة مئوية للبيئات القاسية |

| قابلية التشغيل | يحسن الليونة ويقلل التشقق أثناء عمليات التصنيع |

ارفع أداء السبائك الفائقة لديك مع حلول أفران KINTEK المتطورة لدرجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أفران المفل، والأنبوب، والدوارة، والفراغ، والغلاف الجوي المخصصة، وأنظمة CVD/PECVD. تضمن قدرتنا على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يساعدك على تحقيق نتائج رائدة في تطوير المواد. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تفيد مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات

- كيف تساهم تقنية الصهر الفراغي في الاستدامة؟ تعزيز المتانة وكفاءة إعادة التدوير

- ما هو الغرض من معدات الصهر والصب وإعادة الصهر الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الحيوية