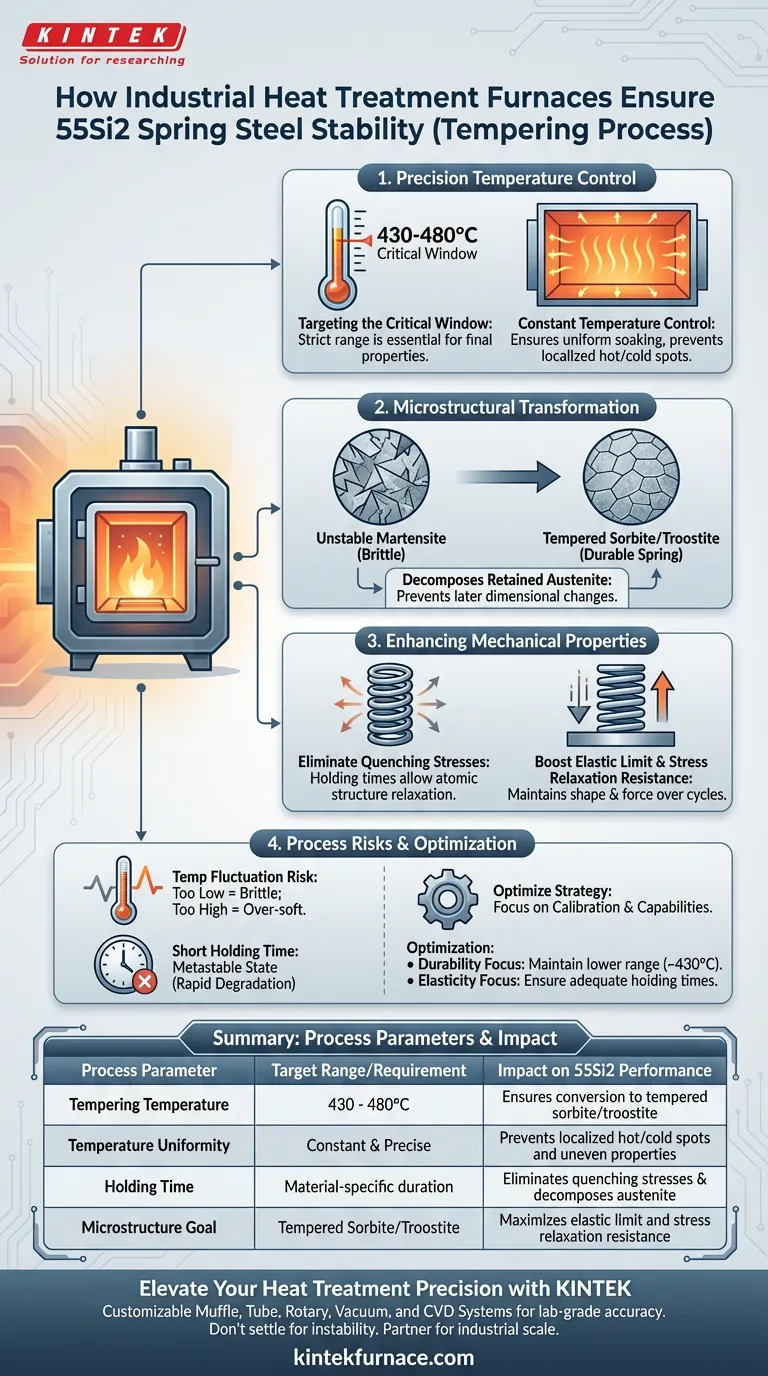

التنظيم الحراري الدقيق هو المحرك الرئيسي لاستقرار المواد. تضمن أفران المعالجة الحرارية الصناعية أداء فولاذ الزنبرك 55Si2 من خلال الحفاظ على نطاق درجة حرارة ثابتة صارم يتراوح بين 430-480 درجة مئوية مقترنًا بأوقات احتفاظ محددة. هذه البيئة المتحكم فيها ضرورية لتحويل البنى المجهرية غير المستقرة إلى أشكال مستقرة، وبالتالي القضاء على الإجهادات الداخلية وتحديد الخصائص الميكانيكية المطلوبة للزنبركات عالية الأداء.

من خلال تسهيل التحويل الدقيق للمارتنسيت الهش إلى السوربيت المقسّى أو التروسيت، يعمل الفرن كحجرة استقرار تحدد بشكل مباشر حد المرونة للزنبرك ومقاومته لاسترخاء الإجهاد.

دور التحكم الدقيق في درجة الحرارة

استهداف النافذة الحرجة

بالنسبة لفولاذ الزنبرك 55Si2، يجب أن يحافظ الفرن على درجة حرارة محددة بين 430-480 درجة مئوية.

التشغيل خارج هذه النطاق الضيق يضر بالخصائص النهائية للمادة. قدرة المعدات على الحفاظ على هذه النافذة دون تقلب هي خط الدفاع الأول ضد عدم استقرار المواد.

ضمان النقع المنتظم

بالإضافة إلى الوصول إلى درجة الحرارة، يوفر الفرن تحكمًا ثابتًا في درجة الحرارة.

يضمن هذا الاتساق حصول كل جزء من الدفعة على نفس الطاقة الحرارية. إنه يمنع النقاط الساخنة أو الباردة الموضعية التي يمكن أن تؤدي إلى خصائص ميكانيكية غير متساوية عبر الزنبرك.

دفع التحول المجهري

تحويل الأطوار غير المستقرة

الوظيفة الأساسية لعملية التقسية هي تحويل المارتنسيت غير المستقر.

من خلال التسخين المتحكم فيه، يقوم الفرن بتحويل هذا الهيكل الهش إلى سوربيت مقسّى أو تروسيت. هذا التحول هو الآلية الأساسية التي تخلق زنبركًا قابلًا للاستخدام ومتينًا.

إدارة الأوستينيت المتبقي

تعزز بيئة الفرن تحلل الأوستينيت المتبقي.

هذه خطوة حاسمة للاستقرار. إذا لم يتم تحلل الأوستينيت المتبقي بشكل صحيح، فقد يتحول لاحقًا أثناء الخدمة، مما يؤدي إلى تغييرات في الأبعاد أو فشل غير متوقع.

تعزيز الخصائص الميكانيكية

القضاء على إجهادات التبريد

قبل التقسية، يحتوي الفولاذ على إجهادات داخلية كبيرة من عملية التقسية.

تسمح "أوقات الاحتفاظ الضرورية" التي يوفرها الفرن للهيكل الذري بالاسترخاء. هذا يقضي بفعالية على إجهادات التبريد الداخلية التي قد تسبب تشققات أو إجهادًا مبكرًا.

زيادة المرونة والمقاومة

الهدف النهائي لهذه الدورة الحرارية هو تعزيز حد المرونة.

في الوقت نفسه، تحسن العملية مقاومة استرخاء الإجهاد. هذا يضمن أن الزنبرك يحافظ على شكله وقوة إخراجه حتى بعد دورات التحميل المتكررة على مدى فترات طويلة.

فهم متغيرات العملية والمخاطر

عواقب تقلب درجة الحرارة

إذا فشل الفرن في الحفاظ على نطاق 430-480 درجة مئوية، فإن المقايضة فورية.

درجات الحرارة المنخفضة جدًا ستفشل في تخفيف الإجهاد الداخلي أو تحويل المارتنسيت بالكامل، مما يؤدي إلى جزء هش. درجات الحرارة التي ترتفع جدًا ستؤدي إلى تليين المادة بشكل مفرط، مما يدمر حد المرونة المطلوب لتطبيقات الزنبرك.

أهمية وقت الاحتفاظ

الوقت بنفس أهمية درجة الحرارة.

الاستعجال في العملية عن طريق تقصير وقت الاحتفاظ يمنع التحلل الكامل للأوستينيت المتبقي. هذا يخلق حالة "غير مستقرة" حيث تبدو المادة صحيحة في البداية ولكنها تتدهور بسرعة تحت الحمل المادي.

تحسين استراتيجية المعالجة الحرارية الخاصة بك

لضمان أقصى قدر من الاستقرار والأداء في مكونات 55Si2، ركز على معايرة وقدرات معداتك.

- إذا كان تركيزك الأساسي هو المتانة: تأكد من أن الفرن الخاص بك يمكنه الحفاظ على الطرف الأدنى من نطاق درجة الحرارة (بالقرب من 430 درجة مئوية) دون الانخفاض دونه لزيادة الصلابة مع تخفيف الإجهاد.

- إذا كان تركيزك الأساسي هو المرونة: تحقق من أن الفرن يوفر أوقات احتفاظ كافية لتحويل المارتنسيت غير المستقر بالكامل إلى سوربيت مقسّى.

يتم تحقيق الاستقرار الحقيقي للمواد عندما يعمل الفرن ليس كمجرد فرن، بل كأداة دقيقة للتحكم المجهري.

جدول ملخص:

| معلمة العملية | النطاق المستهدف/المتطلب | التأثير على أداء 55Si2 |

|---|---|---|

| درجة حرارة التقسية | 430 - 480 درجة مئوية | يضمن التحويل إلى سوربيت/تروسيت مقسّى |

| توحيد درجة الحرارة | ثابت ودقيق | يمنع النقاط الساخنة/الباردة الموضعية والخصائص غير المتساوية |

| وقت الاحتفاظ | مدة محددة للمادة | يقضي على إجهادات التبريد ويحلل الأوستينيت |

| الهدف المجهري | سوربيت/تروسيت مقسّى | يزيد من حد المرونة ومقاومة استرخاء الإجهاد |

ارتقِ بدقة المعالجة الحرارية الخاصة بك مع KINTEK

يتطلب تحقيق التحول المجهري المثالي لفولاذ الزنبرك 55Si2 أكثر من مجرد حرارة - يتطلب دقة لا هوادة فيها. مدعومة بالبحث والتطوير الخبير والتصنيع العالمي، تقدم KINTEK مجموعة شاملة من أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغية، وCVD، بالإضافة إلى أفران المختبرات الأخرى ذات درجات الحرارة العالية.

معداتنا قابلة للتخصيص بالكامل لتلبية ملفاتك الحرارية الفريدة، مما يضمن أن تحقق موادك حدود المرونة ودقة مقاومة الإجهاد التي يطلبها عملاؤك. لا ترضخ لعدم الاستقرار. عقد شراكة مع KINTEK للحصول على دقة معملية على نطاق صناعي.

اتصل بنا اليوم للعثور على حل الفرن المخصص الخاص بك

دليل مرئي

المراجع

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هو الغرض من إجراء معالجة التلدين النهائية؟ تحسين أداء جهاز التوصيل غير المتجانس الخاص بك

- لماذا يتم تحميص جسيمات كربيد السيليكون لمركبات 2024Al/Gr/SiC؟ تحسين التعديل السطحي والترابط

- ما هي المواد المتقدمة والمركبات؟ أطلق العنان للأداء المتفوق لابتكاراتك

- لماذا يتطلب ترسيب الأغشية الرقيقة المعتمد على الليزر (PLD) لـ CZTS ضغطًا قدره 10^-6 ملي بار؟ ضمان ترسيب أغشية رقيقة نقية وعالية الكفاءة

- ما هو تأثير طاقة الميكروويف على تخليق الأكاسيد المعدنية ثنائية الأبعاد؟ إتقان إنتاج المواد عالي السرعة

- لماذا نستخدم التجميد بالنيتروجين السائل والتجفيف بالتجميد الفراغي للأسمنت والكتلة الحيوية؟ حافظ على البنية المجهرية الآن

- ما هو الغرض من استخدام المعادلات الحاكمة المعممة؟ | نمذجة الأفران ثلاثية الأبعاد غير المستقرة بواسطة الخبراء

- ما هو الدور الذي تلعبه أجهزة الانحلال الحراري في تخليق الكربون المسامي للمكثفات الفائقة؟ أسرار حرارية أساسية