في جوهرها، تعمل تقنية الخلط على تحويل أداء الفرن الدوار من خلال تعزيز معدلات نقل الحرارة والكتلة داخل طبقة المواد بشكل كبير. يسمح هذا التحسين الأساسي بزيادة استخدام الحجم وتقصير أوقات المعالجة بشكل ملحوظ. والنتيجة المباشرة هي القدرة على تلبية متطلبات العملية بفرن أصغر وأكثر كفاءة في استهلاك الطاقة، مما يؤدي إلى خفض التكاليف الرأسمالية والتشغيلية.

التحدي المركزي في أي فرن دوار هو توصيل الطاقة والمواد المتفاعلة بشكل موحد إلى الحجم الكلي للمادة. يعتبر الخلط الفعال هو الحل الهندسي لهذه المشكلة، حيث تم تصميمه لكسر الحواجز الحرارية والكيميائية، مما يؤدي مباشرة إلى جودة منتج أعلى وكفاءة أكبر في العملية.

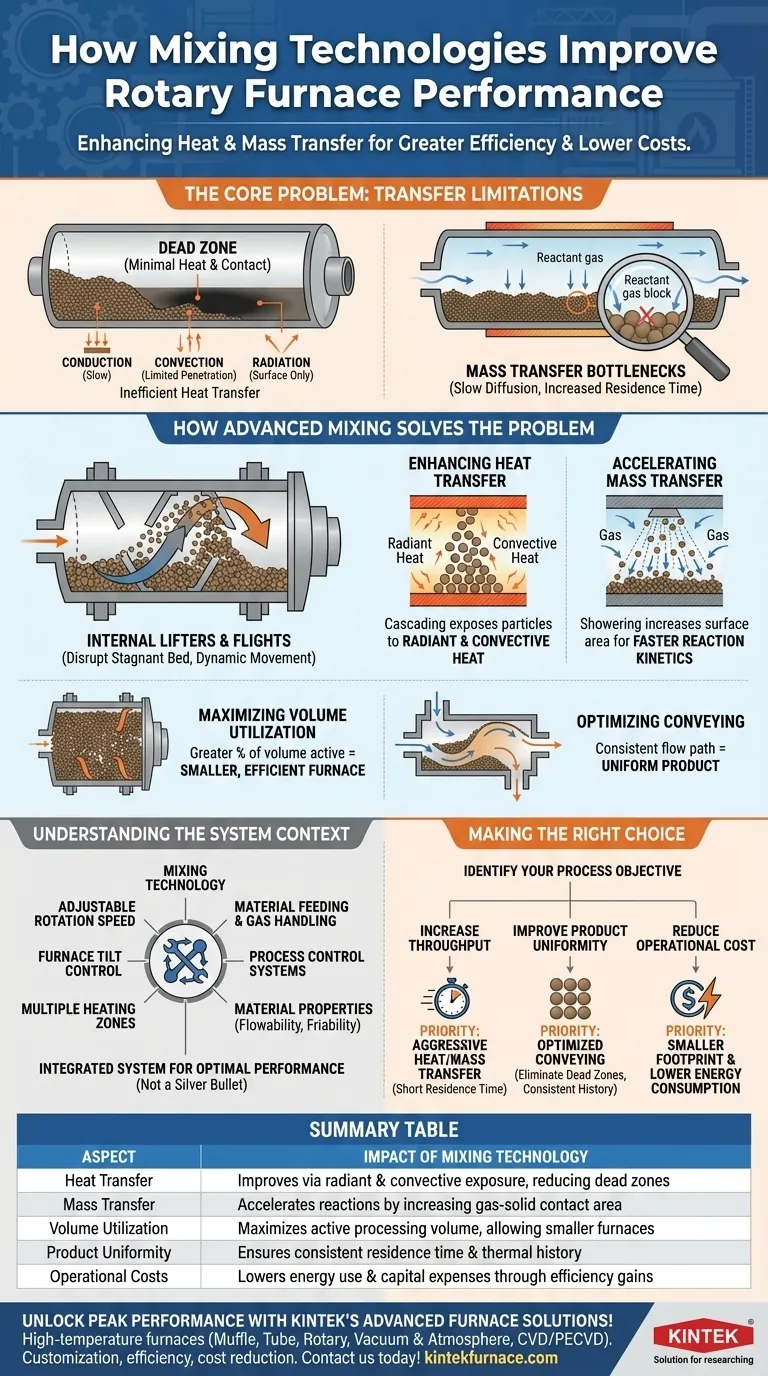

المشكلة الأساسية: قيود النقل في الفرن القياسي

غالبًا ما يكون الأنبوب الدوار البسيط ضعيف الأداء لأن المواد الموجودة بداخله لا تختلط بشكل فعال. بدون تقنيات خلط محددة، تصبح العملية محدودة بفيزياء نقل الحرارة والكتلة، مما يخلق عدم كفاءة.

ظاهرة "المنطقة الميتة"

في الفرن الأساسي، تميل المادة إلى الانزلاق أو التكدس على طول قاع الأسطوانة الدوارة. وهذا يخلق نواة ثابتة نسبيًا من المادة معزولة بالطبقات المحيطة.

تتلقى هذه "المنطقة الميتة" الحد الأدنى من الحرارة ولديها اتصال ضعيف بجو المعالجة، مما يؤدي إلى منتج غير موحد وهدر للطاقة.

عدم كفاءة نقل الحرارة

تنتقل الحرارة في الفرن من خلال التوصيل (من جسيم إلى جسيم)، والحمل الحراري (من غاز المعالجة)، والإشعاع (من الجدران الساخنة).

بدون خلط نشط، تكون جميع الأنماط الثلاثة غير فعالة. يحد السرير الراكد من التوصيل، ويمنع الغازات الساخنة من اختراق المادة الكثيفة، ويكشف فقط الطبقة السطحية العليا للحرارة الإشعاعية.

اختناقات نقل الكتلة

تتطلب العديد من العمليات، مثل الاختزال أو التكليس، تفاعلًا كيميائيًا بين المادة الصلبة وغاز المعالجة.

إذا لم يتم خلط المادة بشكل صحيح، يمكن للغاز أن يتفاعل فقط مع الطبقة السطحية العليا. تتوقف العملية بينما تنتظر الانتشار البطيء للمواد المتفاعلة داخل وخارج طبقة المواد الراكدة، مما يزيد بشكل كبير من وقت المكوث المطلوب.

كيف يحل الخلط المتقدم المشكلة

تم تصميم تقنيات الخلط المتقدمة، مثل الرافعات الداخلية أو الشفرات، لتعطيل طبقة المواد الراكدة وفرض حركة أكثر ديناميكية. وهذا يعالج بشكل مباشر قيود النقل الأساسية.

تعزيز نقل الحرارة

تقوم ميزات الخلط برفع المواد بشكل متكرر من قاع السرير وتوزيعها عبر الحجم العلوي الأكثر سخونة للفرن.

يحقق هذا الإجراء مهمتين حاسمتين: فهو يعرض باستمرار جزيئات جديدة وأكثر برودة للحرارة الإشعاعية المباشرة من جدران الفرن ويعزز الاتصال الوثيق مع غاز العملية لتحسين نقل الحرارة بالحمل الحراري.

تسريع نقل الكتلة

عن طريق رش المادة عبر جو المعالجة، يضمن الخلط تعرض كل جسيم بشكل متكرر للغازات المتفاعلة.

يزيد هذا بشكل كبير من مساحة السطح المتاحة للتفاعل، مما يغير العملية من عملية محدودة بالانتشار البطيء إلى عملية تحكمها حركيات التفاعل الأسرع بكثير.

زيادة استخدام الحجم

نظرًا لأن الحرارة والكتلة يتم نقلهما بشكل أكثر فعالية، تصل المادة إلى درجة الحرارة المستهدفة وتتفاعل بسرعة أكبر.

وهذا يعني أن نسبة أكبر من الحجم الداخلي للفرن تقوم بمعالجة المواد في أي لحظة. إن هذا الاستخدام المتزايد للحجم هو السبب وراء قدرة الفرن الأصغر حجمًا والمختلط جيدًا على التفوق في الأداء على الفرن الأكبر حجمًا وغير المختلط.

تحسين النقل لتحقيق التجانس

تضمن المكونات الداخلية للخلط المصممة جيدًا أيضًا النقل الأمثل للمادة من المدخل إلى المخرج.

وهذا يخلق مسار تدفق ثابت يقلل من الخلط العكسي والمناطق الراكدة، مما يضمن أن كل جسيم يمر بنفس وقت المكوث والتاريخ الحراري تقريبًا. والنتيجة هي منتج نهائي عالي التجانس والاتساق.

فهم المقايضات وسياق النظام

على الرغم من أهميتها البالغة، فإن تقنية الخلط هي أحد مكونات نظام أكبر ومتكامل. يتطلب تحقيق الأداء الأمثل نظرة شاملة.

الخلط ليس حلاً سحرياً

تعتمد فعالية الخلط على عوامل تشغيلية أخرى. يتم تحقيق أفضل النتائج عندما يؤخذ الخلط في الاعتبار جنبًا إلى جنب مع سرعة الدوران القابلة للتعديل، والتحكم في ميل الفرن، ومناطق التسخين المتعددة.

تعمل هذه العناصر معًا لمنح المشغلين تحكمًا دقيقًا في كل من وقت المكوث وملف درجة الحرارة المطبق.

أهمية تصميم النظام

الفرن الأمثل حقًا هو أكثر من مجرد أنبوب دوار. فهو يشتمل على نظام شامل لتغذية المواد، ومعالجة غازات العملية (مثل حزمة غاز خامل)، وأنظمة تحكم متطورة في العملية لإدارة جميع المتغيرات.

خصائص المادة تحدد التصميم

يعتمد اختيار تقنية الخلط بشكل كبير على خصائص المادة التي يتم معالجتها. الرافعات القوية التي تعمل بشكل جيد مع الخامات الصلبة قد تسبب تدهورًا غير مقبول في مادة هشة أو بلورية.

يجب أن يتناسب التصميم مع قابلية تدفق المادة، وزاوية ميلها، وقابليتها للتفتت لمنع تلف المنتج أو التدفق غير الفعال.

اتخاذ الخيار الصحيح لعمليتك

لتطبيق هذا الفهم على عمليتك، ابدأ بتحديد هدفك الأهم في العملية.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: أعط الأولوية لتقنيات الخلط التي تعزز نقل الحرارة والكتلة بقوة لتقصير وقت المكوث المطلوب.

- إذا كان تركيزك الأساسي هو تحسين تجانس المنتج: اختر نظامًا يتميز بميزات نقل وخلط محسّنة تزيل المناطق الميتة وتضمن أن كل جسيم يمر بنفس التجربة العملية.

- إذا كان تركيزك الأساسي هو تقليل التكلفة التشغيلية: ركز على كيفية السماح للخلط المحسن بوجود بصمة أصغر للفرن واستهلاك أقل للطاقة لكل وحدة منتج.

في النهاية، إتقان خلط المواد هو مفتاح إطلاق الإمكانات الكاملة لعملية المعالجة الحرارية الخاصة بك.

جدول الملخص:

| الجانب | تأثير تقنية الخلط |

|---|---|

| نقل الحرارة | يتحسن عن طريق التعرض الإشعاعي والحملي، مما يقلل من المناطق الميتة |

| نقل الكتلة | يسرع التفاعلات عن طريق زيادة مساحة التلامس بين الغاز والمواد الصلبة |

| استخدام الحجم | يزيد من حجم المعالجة النشط، مما يسمح بأفران أصغر |

| تجانس المنتج | يضمن وقت مكوث متسق وتاريخًا حراريًا موحدًا |

| التكاليف التشغيلية | يخفض استهلاك الطاقة والتكاليف الرأسمالية من خلال مكاسب الكفاءة |

أطلق العنان لأقصى أداء لعملياتك الحرارية مع حلول أفران KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أفرانًا عالية الحرارة مثل أفران Muffle و Tube و Rotary و Vacuum & Atmosphere وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة ويقلل التكاليف. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي الميزات الرئيسية لأفران الأنبوب الدوارة فيما يتعلق بالمعالجة الحرارية؟ تحقيق تسخين موحد وإنتاجية عالية

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة