في جوهره، يتم تعريف فرن الأنبوب الدوار من خلال أنبوبه العملي المركزي الدوار، والمبطن بمادة عازلة ومثبت بزاوية طفيفة. هذا التصميم الفريد ليس عشوائياً؛ بل هو مصمم خصيصاً لنقل المواد بشكل مستمر من طرف إلى آخر مع تقليبها، مما يضمن معالجة حرارية وخلطاً موحداً بشكل استثنائي تحت جو متحكم فيه.

إن الهيكل المحدد لفرن الأنبوب الدوار - وهو أنبوب مائل، دوار، ومُسخَّن بشكل غير مباشر - هو حل مباشر لتحقيق تجانس حراري استثنائي ومعالجة مستمرة للمواد في ظل ظروف جوية يتم التحكم فيها بدقة.

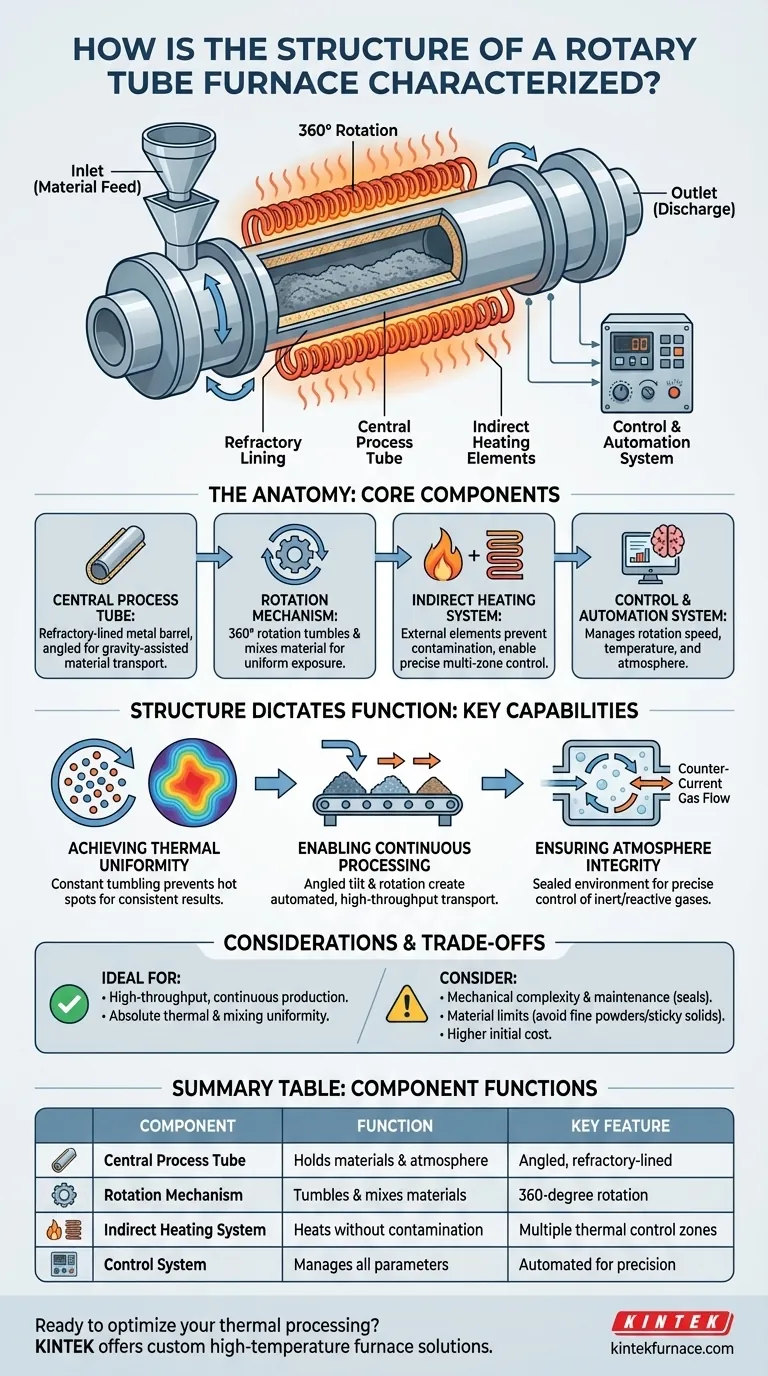

تشريح فرن الأنبوب الدوار

لفهم وظيفة الفرن، يجب علينا أولاً تفكيك مكوناته الهيكلية الأساسية. يلعب كل جزء دوراً حاسماً في الأداء العام للفرن.

أنبوب المعالجة المركزي

هذا هو قلب النظام. وهو عادةً برميل أو أسطوانة معدنية تحتوي على مواد المعالجة والجو المحيط.

الداخل مبطن بمادة عازلة (Refractory Material) مصممة لتحمل درجات الحرارة القصوى وحماية الهيكل المعدني الخارجي.

الأمر الحاسم هو أن مجموعة الأنبوب بأكملها مثبتة بزاوية طفيفة. هذا الميل يستخدم الجاذبية للمساعدة في نقل المادة عبر الفرن أثناء دورانها.

آلية الدوران

تم تصميم الفرن ليدور 360 درجة حول محوره المركزي.

يخدم هذا الدوران غرضين أساسيين: فهو يقلب المادة باستمرار لضمان تعرض كل جسيم لنفس الحرارة، ويحفز الخلط أو التحريك، وهو أمر حيوي للعديد من التفاعلات الكيميائية.

نظام التسخين غير المباشر

تستخدم أفران الأنابيب الدوارة تصميماً مُسخَّناً بشكل غير مباشر. توجد عناصر التسخين خارج أنبوب المعالجة.

هذا الفصل يمنع تلوث العينة بعناصر التسخين ويسمح بتحكم دقيق في درجة الحرارة.

تتميز الأنظمة المتقدمة بمناطق تحكم حراري متعددة على طول الأنبوب، مما يسمح بملف درجة حرارة مُصمم خصيصاً أثناء انتقال المادة عبر الفرن.

نظام التحكم والأتمتة

يتم تنظيم الهيكل المادي للفرن بواسطة قسم تحكم كهربائي.

يدير هذا النظام جميع المعلمات الحرجة، بما في ذلك سرعة دوران الأنبوب، ودرجة الحرارة في كل منطقة تسخين، وتكوين جو المعالجة. تتيح أدوات التحكم الحديثة درجة عالية من الأتمتة والمراقبة عن بعد.

كيف يحدد الهيكل الوظيفة

يتيح الهيكل الفريد لفرن الأنبوب الدوار بشكل مباشر أهم قدراته. التصميم هو حل للتحديات الشائعة في المعالجة الحرارية.

تحقيق التجانس الحراري

الدوران المستمر هو المفتاح لمنع النقاط الساخنة. عن طريق تقليب المادة، يضمن الفرن توزيع الحرارة بالتساوي في جميع أنحاء دفعة العينة، مما يؤدي إلى نتائج متسقة وقابلة للتكرار بدرجة عالية.

تمكين المعالجة المستمرة

على عكس الفرن الدفعي الثابت، فإن الجمع بين الميل الطفيف والدوران المتحكم فيه يخلق نظام نقل مواد مؤتمت.

يتم تغذية المادة عند الطرف الأعلى (المدخل) وتنتقل ببطء إلى الطرف الأدنى (المخرج)، مما يجعل الفرن مثالياً لبيئات الإنتاج المستمرة وعالية الإنتاجية.

ضمان سلامة الجو المحيط

يخلق الأنبوب المغلق بيئة محكمة الإغلاق. يسمح هذا بتحكم دقيق في الجو الداخلي.

يمكن إدخال الغازات - سواء كانت خاملة أو مؤكسدة أو مختزلة - لتسهيل عمليات كيميائية محددة مثل التكليس أو الانحلال الحراري. غالباً، يتدفق الغاز في الاتجاه المعاكس للمادة (تدفق عكسي التيار) لتعظيم كفاءة التفاعل.

فهم المفاضلات

لا يوجد تكنولوجيا حل شامل. يأتي الهيكل المتخصص لفرن الأنبوب الدوار مع اعتبارات محددة.

التعقيد والصيانة

إدراج آلية دوارة يقدم أجزاء متحركة. الأختام عند المدخل والمخرج ضرورية للحفاظ على سلامة الجو وهي عرضة للتآكل، مما يتطلب فحصاً وصيانة منتظمة.

ملاءمة المادة

هذا التصميم مثالي للبودرة الحبيبية أو البلورية أو المساحيق المنسابة بحرية والأجزاء الصغيرة. قد تنجرف المساحيق الدقيقة للغاية في تيار غاز المعالجة، بينما يمكن للمواد اللزجة أو المتكتلة أن تتراكم على جدران الأنبوب، مما يعيق الأداء.

قابلية التوسع والتكلفة

على الرغم من كفاءته العالية للمعالجة المستمرة، يمكن أن تمثل أفران الأنابيب الدوارة استثماراً رأسمالياً أولياً أعلى مقارنة بأفران الدُفعات الثابتة الأبسط. يمكن لتعقيدها الميكانيكي أيضاً أن يؤثر على التكاليف التشغيلية على المدى الطويل.

اتخاذ الخيار الصحيح لعمليتك

سيحدد هدفك المحدد ما إذا كان هيكل هذا الفرن هو الملاءمة الصحيحة لتطبيقك.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر وعالي الإنتاجية: فإن نقل المواد المؤتمت الذي يتيحه الأنبوب المائل والدوار هو ميزة حاسمة.

- إذا كان تركيزك الأساسي هو تجانس العينة المطلق: يوفر إجراء التقليب المستمر اتساقاً حرارياً وخلطاً فائقاً مقارنة بأي تصميم لفرن ثابت.

- إذا كان تركيزك الأساسي هو معالجة الدُفعات الصغيرة والثابتة بميزانية محدودة: قد يكون فرن أنبوبي دفعي بسيط وغير دوار أو فرن بوثقة (muffle furnace) حلاً أكثر فعالية من حيث التكلفة.

إن فهم هذا الهيكل يمكّنك من مطابقة تكنولوجيا المعالجة الحرارية المناسبة مع مادة الإنتاج وأهدافك المحددة.

جدول ملخص:

| المكون | الوظيفة | الميزة الرئيسية |

|---|---|---|

| أنبوب المعالجة المركزي | يحتوي على المواد والجو | مائل ومبطن بمادة عازلة لمقاومة الحرارة |

| آلية الدوران | يقلب ويخلط المواد | دوران 360 درجة لتعرض موحد |

| نظام التسخين غير المباشر | يسخن دون تلوث | مناطق تحكم حراري متعددة |

| نظام التحكم | يدير الدوران، ودرجة الحرارة، والجو | مؤتمت للدقة والمراقبة |

هل أنت مستعد لتحسين المعالجة الحرارية الخاصة بك باستخدام فرن أنبوب دوار مخصص؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك الأفران الدوارة، وأفران البوثقة، والأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة والقوية على التخصيص تلبية متطلباتك التجريبية الفريدة بدقة لتحقيق تجانس وكفاءة فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية

- لماذا تعتبر كفاءة نقل الحرارة مهمة في أفران الأنبوب الدوارة؟ تعزيز التوحيد والإنتاجية

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة