في جوهرها، يضمن التحريك المستمر في فرن الأنبوب الدوار تعرض كل جسيم من العينة بشكل موحد لحرارة الغرفة وجوها. يؤدي هذا التعرض الديناميكي إلى تحسين كبير في كفاءة العملية عن طريق تعزيز انتشار الغاز ونقل الحرارة، مما يؤدي إلى نتائج أسرع وتقليل استهلاك الغاز مقارنة بطرق الأفران الثابتة.

الميزة الأساسية هي تحويل العملية من ثابتة إلى ديناميكية. من خلال تقليب المادة باستمرار، فإنك تقضي على التناقضات في درجة الحرارة والتفاعلات الكيميائية التي تصيب العينات الثابتة، مما يفتح كفاءة وقابلية توسع أعلى.

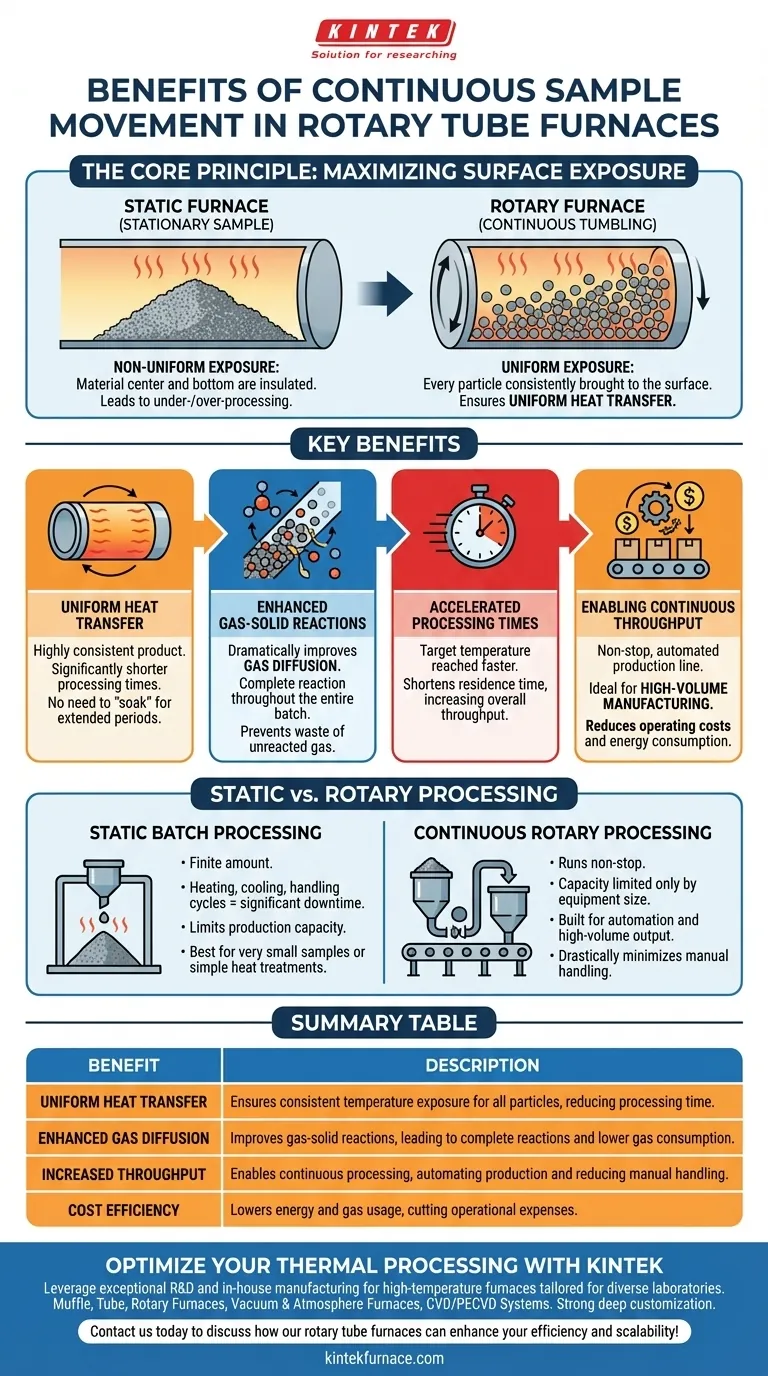

المبدأ الأساسي: تعظيم التعرض للسطح

تنشأ الفائدة الأساسية لفرن الأنبوب الدوار من إجراء واحد بسيط: الدوران. يغير هذا التحريك بشكل أساسي الطريقة التي يتفاعل بها المادة، وخاصة المسحوق أو المادة الصلبة الحبيبية، مع بيئتها أثناء المعالجة الحرارية.

التغلب على القيود الثابتة

في الفرن الثابت أو غير المتحرك، تبقى العينة ساكنة. هذا يعني أن المادة الموجودة في الأسفل وفي مركز الكومة معزولة، وتتلقى الحرارة وغازات الغلاف الجوي بكفاءة أقل بكثير من المادة الموجودة على السطح.

يؤدي هذا إلى معالجة غير موحدة، حيث قد يتم معالجة أجزاء من عينتك بشكل غير كافٍ بينما يتم معالجة أجزاء أخرى بشكل مفرط.

ضمان نقل حرارة موحد

يؤدي الدوران المستمر إلى تقليب المادة، مما يضمن أن كل جسيم يصل باستمرار إلى السطح. يضمن هذا الإجراء حصول دفعة العينة بأكملها على نقل حرارة موحد ومباشر.

والنتيجة هي منتج عالي الاتساق وأوقات معالجة أقصر بكثير، حيث لم تعد بحاجة إلى "نقع" المادة لفترات طويلة لتسخين قلبها.

تحسين تفاعلات الغاز-المادة الصلبة

بالنسبة للعمليات التي تتضمن غازات تفاعلية - مثل التكليس أو الاختزال أو التخليق - يعد الدوران أمرًا بالغ الأهمية. إنه يعرض باستمرار أسطح مواد جديدة للغاز المعالج.

هذا الخلط النشط يحسن بشكل كبير انتشار الغاز داخل الجسيمات الصلبة، مما يضمن تفاعلًا كاملاً في جميع أنحاء الدفعة بأكملها ويمنع هدر الغاز غير المتفاعل.

ترجمة التوحيد إلى كفاءة العملية

إن تحقيق التعرض الموحد ليس مجرد هدف أكاديمي؛ فهو ينتج فوائد ملموسة في التكلفة والسرعة والحجم. تجعل هذه المزايا أفران الأنابيب الدوارة خيارًا متفوقًا للعديد من التطبيقات الصناعية والبحثية.

تسريع أوقات المعالجة

نظرًا لأن نقل الحرارة فعال للغاية، يتم الوصول إلى درجة الحرارة المستهدفة في جميع أنحاء المادة بشكل أسرع بكثير. يؤدي هذا مباشرة إلى تقصير وقت الإقامة المطلوب في الفرن، مما يزيد من الإنتاجية الإجمالية.

تقليل تكاليف التشغيل

يشير تحسين انتشار الغاز إلى الحاجة إلى غاز أقل لإكمال التفاعل، مما يقلل من تكاليف الاستهلاك. تعمل دورات المعالجة الأسرع أيضًا على تقليل استهلاك الطاقة لكل دفعة، مما يقلل من النفقات التشغيلية بشكل أكبر.

تمكين الإنتاج المستمر

الحركة الدورانية هي ما يجعل العملية المستمرة ممكنة. يمكن تغذية المادة من طرف واحد للأنبوب المائل، وبما أنها تتقلب، فإنها تنتقل إلى الطرف الآخر للتجميع.

هذا يحول العملية من سلسلة من الدفعات المنفصلة واليدوية إلى خط إنتاج آلي ومستمر، وهو مثالي للتصنيع بكميات كبيرة.

فهم المفاضلات: الأفران الدوارة مقابل الثابتة

يعتمد الاختيار بين الفرن الدوار والثابت بالكامل على أهداف عمليتك. في حين أن الدوران يوفر مزايا واضحة، فإن فهم الاختلافات التشغيلية أمر أساسي.

عدم كفاءة معالجة الدفعات الثابتة

تتطلب عملية الدفعة الثابتة تحميل كمية محدودة من المادة، وتشغيل دورة التسخين، وتبريد الفرن بأكمله، ثم تفريغ العينة يدويًا.

تقدم دورة التسخين والتبريد والمناولة هذه وقت تعطل كبيرًا وتحد من القدرة الإنتاجية.

قابلية التوسع للمعالجة الدوارة المستمرة

تعمل العملية الدوارة المستمرة دون توقف. يتم تغذية المادة من قادوس كبير ويتم جمعها في قادوس آخر، ويكون الحجم مقصورًا فقط على حجم هذه المعدات الطرفية.

تم تصميم هذه الطريقة للأتمتة والمخرجات عالية الحجم، مما يقلل بشكل كبير من المناولة اليدوية ويزيد من وقت التشغيل.

متى يكون الفرن الثابت كافيًا

بالنسبة لأحجام العينات الصغيرة جدًا، أو المعالجات الحرارية البسيطة (التخمير) التي لا تتضمن غازات تفاعلية، أو التطبيقات التي لا يكون فيها التوحيد المثالي هو الهدف الأساسي، يمكن أن يكون فرن الأنبوب الثابت الأبسط خيارًا مناسبًا واقتصاديًا بشكل مثالي.

اتخاذ الخيار الصحيح لتطبيقك

في نهاية المطاف، يعتمد القرار على المتطلبات المحددة للمادة وأهداف الإنتاج الخاصة بك. استخدم هذه الإرشادات لاتخاذ خيار مستنير.

- إذا كان تركيزك الأساسي هو توحيد العينة وكفاءة التفاعل: فإن الحركة المستمرة للفرن الدوار لا مثيل لها لضمان التعرض المتسق للحرارة والغاز.

- إذا كان تركيزك الأساسي هو الإنتاج الآلي عالي الحجم: فإن نظام الدوران المستمر هو الخيار الواضح لقابليته للتوسع وتقليل التدخل اليدوي.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية البسيطة أو البحث والتطوير على نطاق صغير: قد يوفر فرن الأنبوب الثابت الوظائف اللازمة بتكلفة أولية أقل.

من خلال فهم كيفية حل الحركة المستمرة للمشاكل الأساسية للتوحيد والكفاءة، يمكنك اختيار الأداة المناسبة لتحقيق أهداف المعالجة الخاصة بك.

جدول الملخص:

| الفائدة | الوصف |

|---|---|

| نقل حرارة موحد | يضمن تعرضًا متسقًا لدرجة الحرارة لجميع الجسيمات، مما يقلل من وقت المعالجة. |

| انتشار محسّن للغاز | يحسن تفاعلات الغاز-المادة الصلبة، مما يؤدي إلى تفاعلات كاملة واستهلاك أقل للغاز. |

| زيادة الإنتاجية | يمكّن المعالجة المستمرة، وأتمتة الإنتاج وتقليل المناولة اليدوية. |

| كفاءة التكلفة | يقلل من استخدام الطاقة والغاز، مما يخفض النفقات التشغيلية. |

هل أنت مستعد لتحسين المعالجة الحرارية الخاصة بك باستخدام حلول الأفران المتقدمة؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير أفران عالية الحرارة مصممة خصيصًا للمختبرات المتنوعة. يشمل خط إنتاجنا أفران الكومة، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي المعزز بالبلازما (CVD/PECVD)، مع تخصيص عميق قوي لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لأفران الأنابيب الدوارة الخاصة بنا تعزيز كفاءتك وقابليتك للتوسع!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي الميزات الرئيسية لأفران الأنبوب الدوارة فيما يتعلق بالمعالجة الحرارية؟ تحقيق تسخين موحد وإنتاجية عالية

- كيف تدعم أفران الأنبوب الدوارة المراقبة في الوقت الفعلي والمعالجة المستمرة؟ عزز الكفاءة بالتدفق المستمر والمراقبة المباشرة

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده

- ما هي المزايا الرئيسية لأفران الأنابيب الدوارة؟ تحقيق تجانس وكفاءة فائقة في المعالجة الحرارية