لاختيار فرن الحثي IGBT المناسب، يجب عليك مطابقة عاملين أساسيين مع المعدن الذي تنوي صهره: قدرة الفرن وسعته (على سبيل المثال، 15 كيلوواط لـ 3 كجم من الفولاذ) وتكوين مادة البوتقة. يوفر الفرن الطاقة، لكن البوتقة هي المكون الحاسم الذي يجب أن يتحمل درجة الحرارة المستهدفة ويتجنب التفاعلات الكيميائية مع المعدن المنصهر.

الخطأ الأكثر شيوعًا هو التركيز فقط على قدرة الفرن وسعته. النهج الصحيح هو النظر إلى الفرن والبوتقة كنظام متكامل، حيث يتم اختيار مادة البوتقة خصيصًا لدرجة انصهار المعدن وتفاعله الكيميائي.

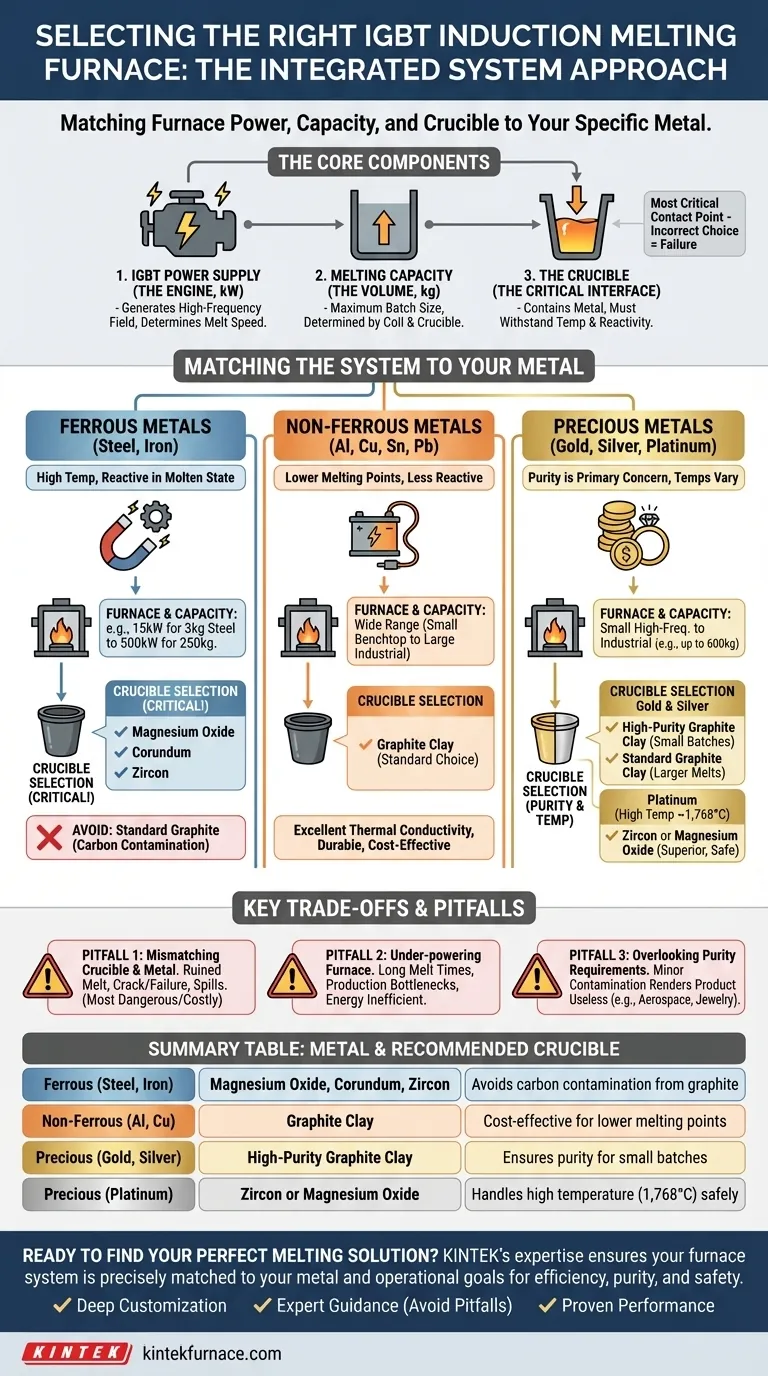

المكونات الأساسية لنظام الصهر الخاص بك

فرن الحث هو أكثر من مجرد مصدر طاقة. يعد فهم مكوناته الرئيسية الثلاثة أمرًا ضروريًا لاتخاذ قرار مستنير.

مصدر طاقة IGBT (المحرك)

مصدر الطاقة، المقدر بالكيلوواط (kW)، هو محرك فرنك. يولد المجال المغناطيسي عالي التردد الذي يحث الحرارة مباشرة داخل المعدن.

تصنيف أعلى بالكيلوواط يترجم إلى أوقات صهر أسرع لكمية معينة من المعدن. هذا عامل حاسم للكفاءة التشغيلية والإنتاجية.

سعة الصهر (الحجم)

تحدد السعة، المقاسة بالكيلوغرام (كجم)، الحد الأقصى لكمية المعدن المحددة التي يمكن للفرن صهرها في دفعة واحدة. يتم تحديد ذلك من خلال الحجم المادي لملف الحث والبوتقة التي يمكن أن يستوعبها.

غالبًا ما يتم تحديد نماذج الأفران من خلال كل من القدرة والسعة، مثل فرن بقوة 15 كيلوواط مصمم لبوتقة سعة 3 كجم.

البوتقة (الواجهة الحرجة)

البوتقة هي الوعاء الذي يحتوي على المعدن أثناء الصهر. إنها نقطة الاتصال الأكثر أهمية ويجب اختيارها بعناية فائقة.

قد تؤدي البوتقة غير الصحيحة إلى تلوث الانصهار، أو أداء ضعيف، أو فشل كارثي. يجب أن تكون المادة قادرة على تحمل درجات الحرارة القصوى وألا تتفاعل كيميائيًا مع المعدن المنصهر.

مطابقة نظام الفرن مع معدنك

المعدن المحدد الذي تصهره يحدد المتطلبات لكل من البوتقة ونسبة القدرة إلى السعة للفرن.

للفلزات الحديدية (الصلب، الحديد)

هذه المعادن ذات درجات الحرارة العالية تكون تفاعلية في حالتها المنصهرة.

- الفرن والسعة: تتراوح النماذج عادةً من وحدة 15 كيلوواط لـ 3 كجم من الفولاذ إلى وحدة 500 كيلوواط قادرة على صهر 250 كجم.

- اختيار البوتقة: يجب عليك استخدام بوتقة خزفية مصنوعة من أكسيد المغنيسيوم، أو الكوراندوم، أو الزركون. استخدام بوتقة جرافيت قياسية سيُدخل الكربون في الفولاذ، مما يلوث السبيكة.

للفلزات غير الحديدية (الألمنيوم، النحاس، القصدير، الرصاص)

هذه المعادن الصناعية الشائعة لها نقاط انصهار أقل وهي أقل تفاعلية بشكل عام من الفولاذ.

- الفرن والسعة: تتشابه نطاقات القدرة والسعة مع تلك الخاصة بالفولاذ، من وحدات سطح المكتب الصغيرة إلى الأفران الصناعية الكبيرة.

- اختيار البوتقة: أفران الطين الجرافيتي هي الخيار القياسي. إنها توفر توصيلًا حراريًا ممتازًا ومتانة لهذه التطبيقات وهي فعالة جدًا من حيث التكلفة.

للمعادن الثمينة (الذهب، الفضة، البلاتين)

النقاء غالبًا ما يكون الشاغل الأساسي عند صهر المعادن الثمينة، ويمكن أن تختلف درجات الحرارة بشكل كبير.

- الفرن والسعة: الأفران الصغيرة عالية التردد شائعة، ولكن يمكن أن تتراوح السعات من بضعة كيلوغرامات إلى 600 كجم للعمليات الصناعية.

- اختيار البوتقة للذهب والفضة: تعتبر أفران الطين الجرافيتي عالية النقاء مثالية للكميات الصغيرة حيث الحفاظ على النقاء أمر بالغ الأهمية. طين الجرافيت القياسي كافٍ للكميات الأكبر.

- اختيار البوتقة للبلاتين: يتمتع البلاتين بدرجة انصهار عالية جدًا (1,768 درجة مئوية / 3,215 درجة فهرنهايت)، مماثلة للفولاذ. لمنع التلوث وضمان السلامة عند هذه الدرجة الحرارة، تعتبر بوتقة الزركون أو أكسيد المغنيسيوم الخيار الأفضل تقنيًا والأكثر أمانًا.

فهم المقايضات الرئيسية

يتضمن اختيار الفرن موازنة التكلفة والأداء والسلامة. تجنب الأخطاء الشائعة أمر ضروري.

الخطأ الأول: عدم مطابقة البوتقة والمعدن

هذا هو الخطأ الأكثر خطورة وتكلفة. استخدام بوتقة جرافيت للفولاذ سيفسد الانصهار. استخدام بوتقة غير مصنفة لدرجة الحرارة المستهدفة يمكن أن يتسبب في تشققها أو فشلها، مما يؤدي إلى انسكاب المعدن المنصهر.

الخطأ الثاني: نقص طاقة الفرن

اختيار فرن بتصنيف منخفض بالكيلوواط لسعة كبيرة سيؤدي إلى أوقات صهر طويلة للغاية. هذا لا يخلق اختناقًا في الإنتاج فحسب، بل إنه غير فعال أيضًا من حيث استهلاك الطاقة، حيث سيعاني النظام من فقدان حرارة أكبر على مدى الفترة الممتدة.

الخطأ الثالث: إغفال متطلبات النقاء

بالنسبة للتطبيقات مثل صب المجوهرات أو المكونات الفضائية، يمكن أن يؤدي حتى التلوث البسيط من البوتقة الخاطئة إلى جعل المنتج النهائي عديم الفائدة. اختر دائمًا البوتقة بناءً على متطلبات النقاء النهائية لمعدنك.

اتخاذ الخيار الصحيح لعمليتك

استخدم هدفك الأساسي لتوجيه اختيارك النهائي.

- إذا كان تركيزك الأساسي هو الفلزات الحديدية ذات درجات الحرارة العالية مثل الفولاذ أو الحديد: إعطاء الأولوية لنظام يحتوي على بوتقة من أكسيد المغنيسيوم أو الكوراندوم أو الزركون والتأكد من أن مصدر الطاقة كافٍ لوقت الصهر المطلوب.

- إذا كان تركيزك الأساسي هو الفلزات غير الحديدية للأغراض العامة مثل الألمنيوم أو النحاس: نظام الفرن الذي يستخدم بوتقة طين جرافيت قياسية هو خيار موثوق وفعال من حيث التكلفة.

- إذا كان تركيزك الأساسي هو المعادن الثمينة عالية النقاء: بالنسبة للكميات الصغيرة من الذهب والفضة، استثمر في أفران طين الجرافيت عالية النقاء. بالنسبة للبلاتين، حدد بوتقة خزفية (زركون أو أكسيد المغنيسيوم) للتعامل مع الحرارة ومنع التلوث.

اختيار الفرن المناسب يتعلق بمواءمة العلم المادي للقدرة والسعة والمادة لضمان صهر فعال ونظيف وآمن.

جدول الملخص:

| نوع المعدن | مادة البوتقة الموصى بها | الاعتبار الرئيسي |

|---|---|---|

| الحديدية (الفولاذ، الحديد) | أكسيد المغنيسيوم، الكوراندوم، الزركون | تجنب تلوث الكربون من الجرافيت |

| غير الحديدية (الألمنيوم، النحاس) | طين الجرافيت | فعالة من حيث التكلفة لدرجات الانصهار المنخفضة |

| الثمينة (الذهب، الفضة) | طين الجرافيت عالي النقاء | يضمن النقاء للكميات الصغيرة |

| الثمينة (البلاتين) | زركون أو أكسيد المغنيسيوم | يتعامل مع درجة الحرارة العالية (1,768 درجة مئوية) بأمان |

هل أنت مستعد للعثور على حل الصهر المثالي لك؟

تضمن خبرة KINTEK أن نظام الفرن الخاص بك مطابق تمامًا لمعدنك وأهدافك التشغيلية. نحن نتجاوز مجرد بيع فرن؛ نحن نتشارك معك لتصميم نظام متكامل يضمن الكفاءة والنقاء والسلامة.

لماذا تختار KINTEK؟

- تخصيص عميق: بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقوم بتصميم حلول الأفران عالية الحرارة المتقدمة لدينا - بما في ذلك أفران الصهر بالحثي IGBT - لتلبية متطلباتك الفريدة.

- توجيه الخبراء: يساعدك أخصائيوونا على تجنب الأخطاء الشائعة، مما يضمن نسبة القدرة إلى السعة الصحيحة ومادة البوتقة لمعدنك المحدد.

- أداء مثبت: بدءًا من دفعات المعادن الثمينة الصغيرة وحتى عمليات الصهر الصناعية الكبيرة، تقدم أنظمتنا نتائج موثوقة ونظيفة وفعالة.

اتصل بنا اليوم لمناقشة مشروعك والحصول على توصية مخصصة. دعنا نبني نظام الصهر المثالي لمختبرك أو مسبكك.

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- كيف تعمل عملية الصهر بالحث الفراغي (VIM)؟ تحقيق نقاء فائق للمعادن وتحكم دقيق

- ما هي الوظائف الأساسية لفرن الصهر بالحث عالي التفريغ (VIM)؟ تحسين تنقية سبيكة DD5 الفائقة

- ما هو الغرض من معدات الصهر والصب وإعادة الصهر الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الحيوية

- كيف أثر صهر الفراغ على تطوير السبائك الفائقة؟ لفتح آفاق أعلى للقوة والنقاء

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة