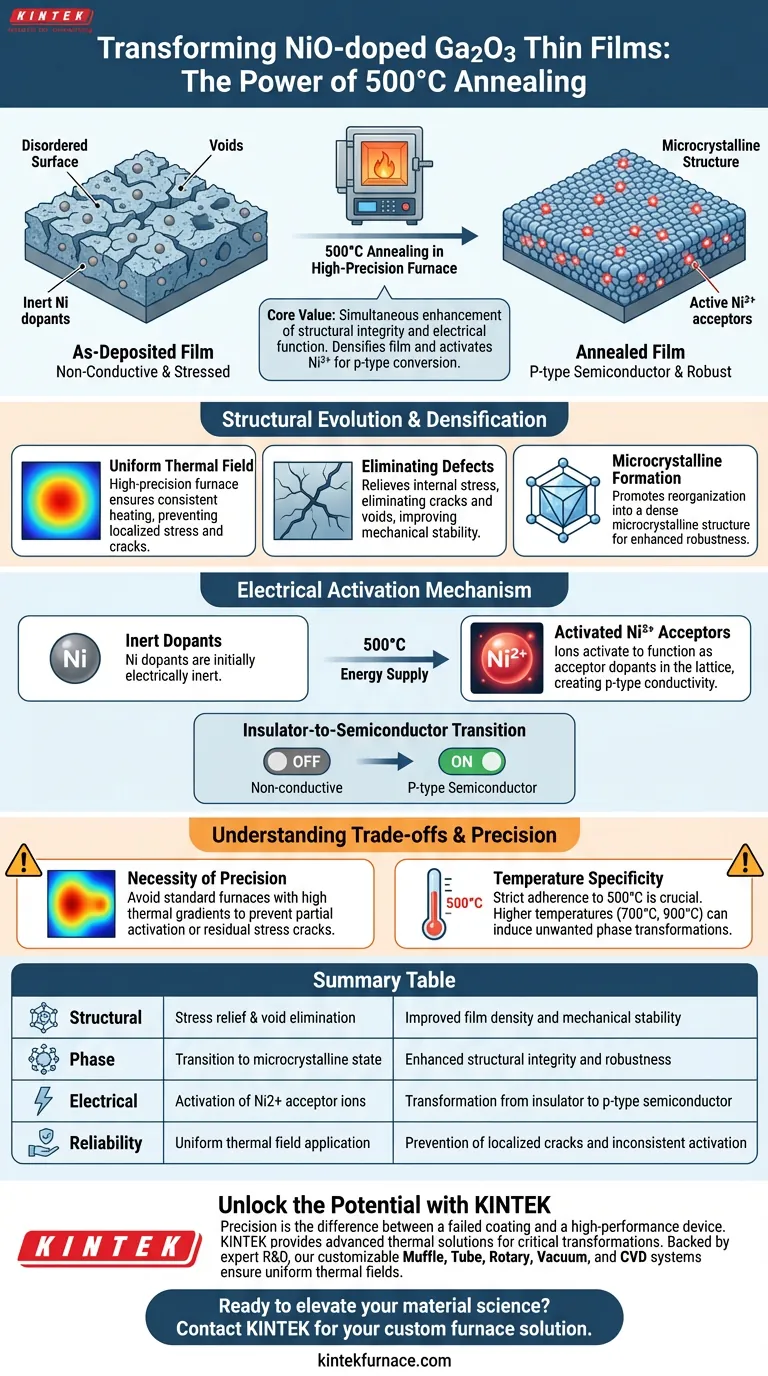

يؤدي تلدين أغشية Ga2O3 الرقيقة المدعمة بأكسيد النيكل عند 500 درجة مئوية إلى تحول حاسم في كل من البنية الفيزيائية والأداء الكهربائي. تستخدم هذه المعالجة الحرارية فرنًا عالي الدقة لإصلاح عيوب الترسيب مع تنشيط قدرات أشباه الموصلات للمادة في نفس الوقت.

القيمة الأساسية لهذه العملية هي التحسين المتزامن للسلامة الهيكلية والوظيفة الكهربائية: فهي تزيد من كثافة الغشاء عن طريق إزالة الفراغات الناتجة عن الإجهاد وتنشيط أيونات Ni2+ لتحويل طبقة غير موصلة إلى شبه موصل وظيفي من النوع p.

التطور الهيكلي وزيادة الكثافة

دور التوحيد الحراري

يعد استخدام فرن عالي الدقة أمرًا ضروريًا لإنشاء مجال حراري موحد.

يمكن أن يؤدي التسخين غير المتناسق إلى نقاط إجهاد موضعية. تضمن البيئة الحرارية الدقيقة أن يخضع الغشاء بأكمله لنفس التغييرات الفيزيائية في وقت واحد.

إزالة عيوب الترسيب

غالبًا ما تعاني الأغشية من الإجهاد الذي يحدث أثناء مرحلة الترسيب.

تعمل عملية التلدين عند 500 درجة مئوية على تخفيف هذا الإجهاد الداخلي بفعالية. يؤدي هذا إلى إزالة الشقوق والفراغات، مما يحسن بشكل كبير الاستقرار الميكانيكي للطبقة.

تكوين البلورات الدقيقة

تعزز الطاقة الحرارية المقدمة عند هذه الدرجة تنظيم بنية المادة.

ينتقل الغشاء نحو هيكل بلوري دقيق. يزيد هذا التنظيم من كثافة الغشاء الإجمالية، مما يخلق مادة أكثر قوة مقارنة بالحالة المترسبة.

آلية التنشيط الكهربائي

تنشيط الشائبة

قبل التلدين، قد تظل شوائب النيكل خاملة كهربائيًا.

توفر معالجة 500 درجة مئوية الطاقة اللازمة لتنشيط أيونات Ni2+. تبدأ هذه الأيونات في العمل كشوائب مستقبلة ضمن الشبكة البلورية.

الانتقال من العازل إلى شبه الموصل

التغيير الوظيفي الأكثر أهمية هو تغيير الموصلية.

من خلال تنشيط المستقبلات، تقوم عملية التلدين بتحويل الغشاء غير الموصل في البداية إلى شبه موصل من النوع p عالي الأداء. هذه هي الخطوة الحاسمة لتمكين استخدام المادة في الأجهزة الإلكترونية.

فهم المفاضلات

ضرورة الدقة

بينما يسلط المرجع الأساسي الضوء على الفوائد، فإنه يؤكد ضمنيًا على الحاجة إلى دقة المعدات.

قد تفشل الأفران القياسية ذات التدرجات الحرارية العالية في إنتاج المجال الموحد الموصوف. بدون هذا التوحيد، فإنك تخاطر بالتنشيط الجزئي أو شقوق الإجهاد المتبقية في مناطق معينة من الغشاء.

خصوصية درجة الحرارة

من الأهمية بمكان الالتزام الصارم بدرجة الحرارة المستهدفة لنظام المواد هذا تحديدًا.

تشير البيانات التكميلية إلى أن درجات الحرارة الأعلى (على سبيل المثال، 700 درجة مئوية أو 900 درجة مئوية) يمكن أن تسبب تحولات طورية مختلفة، مثل تحويل المواد إلى هياكل غير متبلورة أو تغيير فجوات النطاق في الأكاسيد القائمة على الحديد. بالنسبة لـ Ga2O3 المدعم بأكسيد النيكل، 500 درجة مئوية هي النقطة المعايرة لتحقيق حالة البلورات الدقيقة المرغوبة من النوع p.

اتخاذ القرار الصحيح لهدفك

لتعظيم فائدة أغشية Ga2O3 المدعمة بأكسيد النيكل، قم بمواءمة ضوابط عمليتك مع أهدافك النهائية المحددة:

- إذا كان تركيزك الأساسي هو المتانة الفيزيائية: تأكد من أن الفرن الخاص بك يوفر مجالًا حراريًا موحدًا بدقة لزيادة الكثافة إلى أقصى حد وإزالة تكوين الفراغات.

- إذا كان تركيزك الأساسي هو الموصلية الكهربائية: تحقق من أن وقت الثبات عند 500 درجة مئوية كافٍ لتنشيط مستقبلات Ni2+ بالكامل لتحويل النوع p.

الدقة في المعالجة الحرارية هي الجسر بين الطلاء الخام والجهاز الإلكتروني عالي الأداء.

جدول ملخص:

| فئة التأثير | التغيير الفيزيائي/الكهربائي | الفائدة الناتجة |

|---|---|---|

| هيكلي | تخفيف الإجهاد وإزالة الفراغات | تحسين كثافة الغشاء والاستقرار الميكانيكي |

| طور | الانتقال إلى حالة البلورات الدقيقة | تعزيز السلامة الهيكلية والمتانة |

| كهربائي | تنشيط أيونات المستقبل Ni2+ | التحول من عازل إلى شبه موصل من النوع p |

| موثوقية | تطبيق مجال حراري موحد | منع الشقوق الموضعية والتنشيط غير المتناسق |

أطلق العنان لإمكانيات مواد أشباه الموصلات الخاصة بك

الدقة هي الفرق بين الطلاء الفاشل والجهاز الإلكتروني عالي الأداء. توفر KINTEK الحلول الحرارية المتقدمة اللازمة لتحقيق تحولات حرجة في المواد مثل تلدين Ga2O3 المدعم بأكسيد النيكل عند 500 درجة مئوية.

مدعومة بالبحث والتطوير الخبير والتصنيع العالمي، تقدم KINTEK مجموعة شاملة من أنظمة الأفران المغلقة، والأنابيب، والدوارة، والفراغية، وأنظمة ترسيب البخار الكيميائي (CVD). أفران المختبرات عالية الحرارة لدينا قابلة للتخصيص بالكامل لتلبية احتياجات البحث أو الإنتاج الفريدة الخاصة بك، مما يضمن المجالات الحرارية الموحدة المطلوبة لتنشيط الشوائب وزيادة الكثافة.

هل أنت مستعد لرفع مستوى علم المواد الخاص بك؟ اتصل بـ KINTEK اليوم للعثور على حل الفرن المخصص الخاص بك.

دليل مرئي

المراجع

- Cheng‐Fu Yang, Shu‐Han Liao. Analyses of the Properties of the NiO-Doped Ga2O3 Wide-Bandgap Semiconductor Thin Films. DOI: 10.3390/coatings14121615

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- لماذا يعتبر التلدين عند درجة حرارة منخفضة ضروريًا للكرات الذهبية المسامية؟ ضمان السلامة الهيكلية

- لماذا يُعد التحكم المستقر في درجة الحرارة العالية مطلوبًا لحركية طريقة KAS؟ ضمان نتائج دقيقة لطاقة التنشيط

- لماذا تعتبر وحدات التحكم الآلي في تدفق الكتلة (MFCs) ضرورية في عملية النتردة بالغاز المختلط؟ تحقيق دقة العملية

- ما هي وظيفة فرن التجفيف بالتفريغ في المختبر في تخليق alpha-K3[CuIO6]·4H2O؟ حماية سلامة البلورة

- كيف ينظم الفرن المتحكم فيه بدقة في درجة الحرارة التركيب الكيميائي في الهياكل المغايرة Cu-Cu2O؟

- ما هي فوائد استخدام بوتقات الجرافيت أو الفولاذ المقاوم للصدأ لكلوريد الروبيديوم؟ ضمان أقصى درجة نقاء

- ما هي المزايا التكنولوجية لاستخدام نظام التلدين الحراري السريع (RTA)؟ الدقة لأشباه الموصلات

- ما هو الهدف من إجراء معالجة التلدين؟ تعزيز اللدونة وتخفيف الإجهاد للمركبات المصنوعة من الألومنيوم