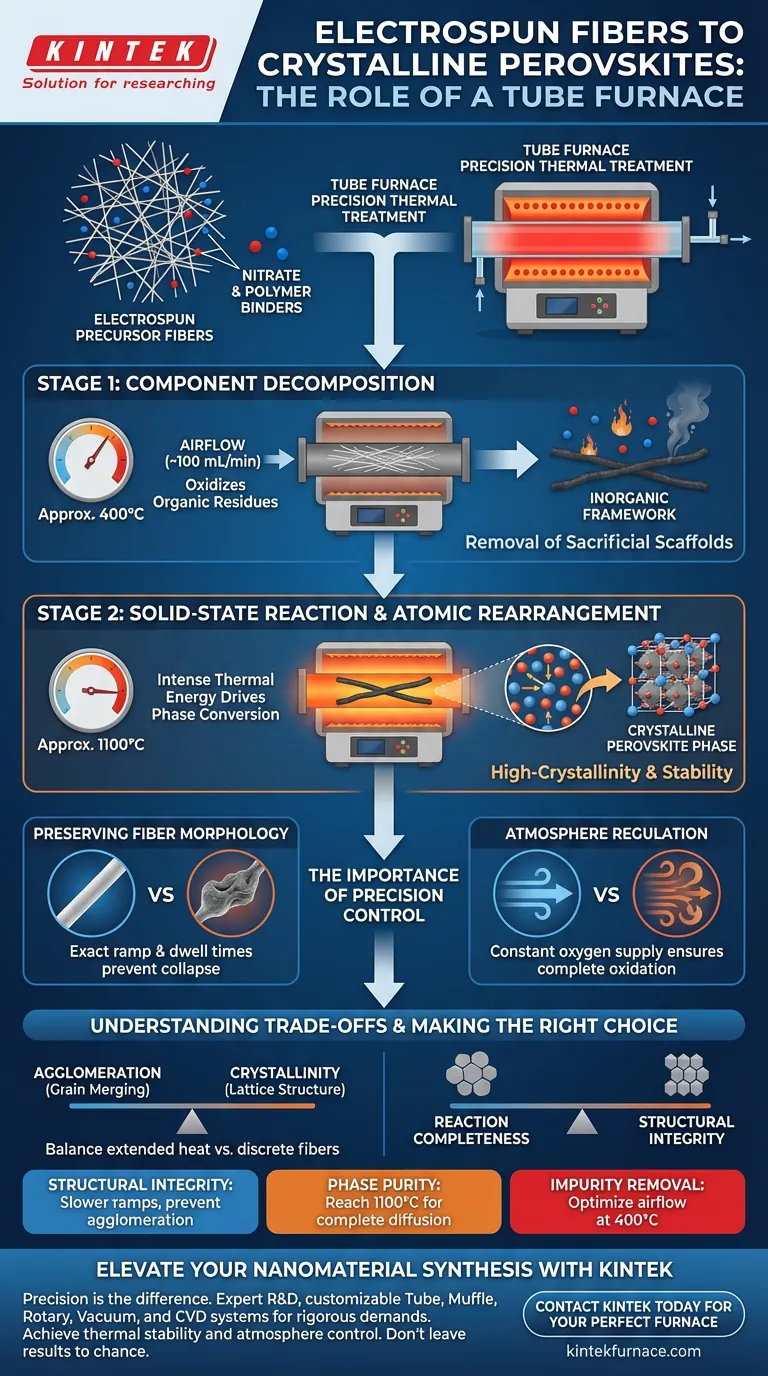

يعمل فرن الأنابيب المختبري عالي الحرارة كوعاء تفاعل حاسم لتحويل الألياف الأولية المغزولة كهربائيًا إلى بيروفسكايتات بلورية وظيفية. من خلال توفير بيئة حرارية يتم التحكم فيها بدقة، فإنه ينفذ عملية من مرحلتين تزيل الهياكل العضوية وتدفع إعادة ترتيب الذرات دون تدمير بنية الألياف الدقيقة.

يمكّن فرن الأنبوب من المعالجة الحرارية المتسلسلة: تحلل النترات والمواد الرابطة البوليمرية عند درجات حرارة معتدلة (حوالي 400 درجة مئوية) قبل الانتقال إلى درجات حرارة عالية (حوالي 1100 درجة مئوية) لتبلور مرحلة البيروفسكايت.

آلية التحويل

التحويل من ألياف مغزولة كهربائيًا خام إلى بيروفسكايت بلوري ليس حدث تسخين بخطوة واحدة. يتطلب ملفًا حراريًا مميزًا متعدد المراحل تم تصميم فرن الأنبوب خصيصًا لإدارته.

المرحلة الأولى: تحلل المكونات

الوظيفة الأولى الحاسمة للفرن هي إزالة المكونات "المضحية".

عند درجات حرارة تبلغ حوالي 400 درجة مئوية، يسهل الفرن تحلل أملاح النترات والمكونات البوليمرية المستخدمة لإنشاء المحلول الليفي الأولي.

يجب أن تحدث هذه الخطوة في بيئة هوائية لإزالة هذه المخلفات العضوية بشكل فعال، تاركةً الهيكل غير العضوي.

المرحلة الثانية: التفاعل في الحالة الصلبة

بمجرد إزالة المواد العضوية، تحتاج المادة إلى طاقة حرارية مكثفة لتحقيق مرحلتها النهائية.

يزيد الفرن درجة الحرارة إلى حوالي 1100 درجة مئوية لبدء تفاعل في الحالة الصلبة.

عند درجة الحرارة العالية جدًا هذه، تتحول المواد الأولية إلى مرحلة البيروفسكايت البلورية النهائية.

إعادة ترتيب الذرات

يعزز الحرارة العالية المستمرة إعادة ترتيب ذرات الشبكة اللازمة.

يسمح هذا الانتشار للمادة بتحقيق بنية بلورية عالية، وهو أمر ضروري لاستقرار المادة وقدرتها على إطلاق الأكسجين.

أهمية التحكم الدقيق

التحدي الرئيسي في تكليس الألياف النانوية هو منع الانهيار الهيكلي إلى مسحوق أو كتلة منصهرة.

الحفاظ على شكل الألياف

يضمن الدقة العالية لفرن الأنبوب أن تكون أوقات التسخين والإقامة دقيقة.

هذا التحكم ضروري للحفاظ على شكل الألياف (الشكل والبنية) طوال التغيير الجذري في المرحلة.

إذا تقلبت درجة الحرارة أو زادت بشكل مفرط، فقد تذوب الألياف أو تنكسر؛ يحافظ التحكم الدقيق على مساحة السطح العالية التي تم إنشاؤها عن طريق الغزل الكهربائي.

تنظيم الجو

توفر أفران الأنابيب تحكمًا فائقًا في جو التفاعل مقارنة بالأفران الصندوقية القياسية.

يمكنها الحفاظ على تدفق هواء دقيق (على سبيل المثال، 100 مل في الدقيقة)، مما يضمن وجود كمية كافية من الأكسجين للتحلل الأولي وتكوين مراحل الأكسيد اللاحقة.

فهم المفاضلات

في حين أن أفران الأنابيب عالية الحرارة هي المعيار لهذا التخليق، إلا أن هناك مخاطر متأصلة في معلمات المعالجة الحرارية.

التكتل مقابل البلورية

هناك توازن دقيق بين تحقيق بلورية عالية والحفاظ على ألياف منفصلة.

المعالجة الحرارية الممتدة عند درجات حرارة عالية (1000 درجة مئوية+) تحسن بنية الشبكة ولكنها تزيد من خطر تكتل الحبيبات.

إذا اندمجت الحبيبات بشكل مفرط، فإن الفوائد الفريدة لهيكل الألياف النانوية - وخاصة نسبة السطح إلى الحجم العالية - تتضاءل.

اكتمال التفاعل مقابل السلامة الهيكلية

قد تؤدي أوقات الإقامة غير الكافية أو درجات الحرارة الأقل من نطاق 1100 درجة مئوية الأمثل إلى الحفاظ على شكل الألياف بشكل مثالي ولكنها تؤدي إلى تحول مرحلي غير مكتمل.

يترك هذا المادة مع مواد أولية متبقية أو بلورية منخفضة، مما يعيق الأداء بشكل كبير في دورات الأكسدة والاختزال.

اختيار الخيار الصحيح لهدفك

لتعظيم فائدة فرن الأنابيب عالي الحرارة الخاص بك لألياف البيروفسكايت، يجب عليك مواءمة بروتوكول التسخين الخاص بك مع متطلبات المواد المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: أعط الأولوية لمعدلات التسخين الأبطأ وحدود درجات الحرارة الدقيقة لمنع تكتل الحبيبات والحفاظ على شكل الألياف.

- إذا كان تركيزك الأساسي هو نقاء المرحلة: تأكد من أن الفرن يصل إلى عتبة 1100 درجة مئوية ويحافظ عليها لدفع الانتشار الذري الكامل وإعادة ترتيب الشبكة.

- إذا كان تركيزك الأساسي هو إزالة الشوائب: قم بتحسين معدل تدفق الهواء أثناء مرحلة الإقامة عند 400 درجة مئوية للتأكسد الكامل وإخلاء جميع بقايا النترات والبوليمر.

يعتمد النجاح على استخدام دقة الفرن لتحقيق التوازن بين تدمير المواد العضوية وبناء الشبكة البلورية.

جدول ملخص:

| مرحلة العملية | نطاق درجة الحرارة | الوظيفة الأساسية | النتيجة الرئيسية |

|---|---|---|---|

| تحلل المكونات | حوالي 400 درجة مئوية | أكسدة النترات والمواد الرابطة البوليمرية | إزالة الهياكل العضوية المضحية |

| التفاعل في الحالة الصلبة | حوالي 1100 درجة مئوية | تطبيق طاقة حرارية مكثفة | التحويل إلى مرحلة بلورية نهائية |

| إعادة ترتيب الذرات | حرارة عالية مستمرة | انتشار ذرات الشبكة | بلورية عالية واستقرار هيكلي |

| التحكم في الجو | تدفق هواء ثابت | إمداد أكسجين متحكم فيه | أكسدة كاملة للمخلفات |

ارتقِ بتخليق المواد النانوية الخاصة بك مع KINTEK

الدقة هي الفرق بين الهيكل المنهار والبيروفسكايت البلوري عالي الأداء. مدعومًا بالبحث والتطوير الخبير والتصنيع العالمي المستوى، تقدم KINTEK مجموعة شاملة من أنظمة الأنابيب، والأفران الصندوقية، والأفران الدوارة، وأفران التفريغ، وأنظمة CVD - جميعها قابلة للتخصيص بالكامل لتلبية المتطلبات الصارمة لأبحاث المختبر الخاصة بك.

سواء كنت تقوم بتوسيع نطاق إنتاج الألياف المغزولة كهربائيًا أو تحسين تحويلات المراحل المعقدة، فإن أفراننا عالية الحرارة توفر الاستقرار الحراري والتحكم في الجو اللازمين للنجاح. لا تترك نتائجك للصدفة.

اتصل بـ KINTEK اليوم للعثور على الفرن المثالي لاحتياجاتك الفريدة.

دليل مرئي

المراجع

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي أهمية خطوة إزاحة النيتروجين في فرن الأنبوب؟ تأمين محفزات Ru-1 عالية الأداء

- ما هي الظروف التي توفرها أفران الأنابيب لأسلاك التيتانيوم والأكسجين النانوية المزروعة بالذهب؟ إتقان دقة التركيب الحراري

- ما هو الدور الذي تلعبه الفرن الأنبوبي في إنتاج الكربون المنشط؟ إتقان تنشيط قشرة الجوز لتحقيق امتصاص عالٍ

- كيف يعمل فرن الأنبوب المسقط؟التسخين الدقيق لمعالجة المواد المتقدمة

- كيف يعمل المعالجة الحرارية في فرن أنبوبي فراغي عند 250 درجة مئوية على تحسين خصائص الهيكل المغاير a-ITZO/Bi2Se3؟

- ما هي الوظيفتان التقنيتان الأساسيتان لفرن التلبيد بالأنبوب المفرغ؟ إتقان هندسة السبائك المسامية

- ما هي التصميمات المختلفة لأفران الأنبوب ذات درجة الحرارة العالية؟ اختر التصميم الصحيح لمختبرك

- لماذا من الضروري استخدام فرن أنبوبي بجو خامل لإزالة المواد الرابطة حرارياً من الأجسام الخضراء السيراميكية؟