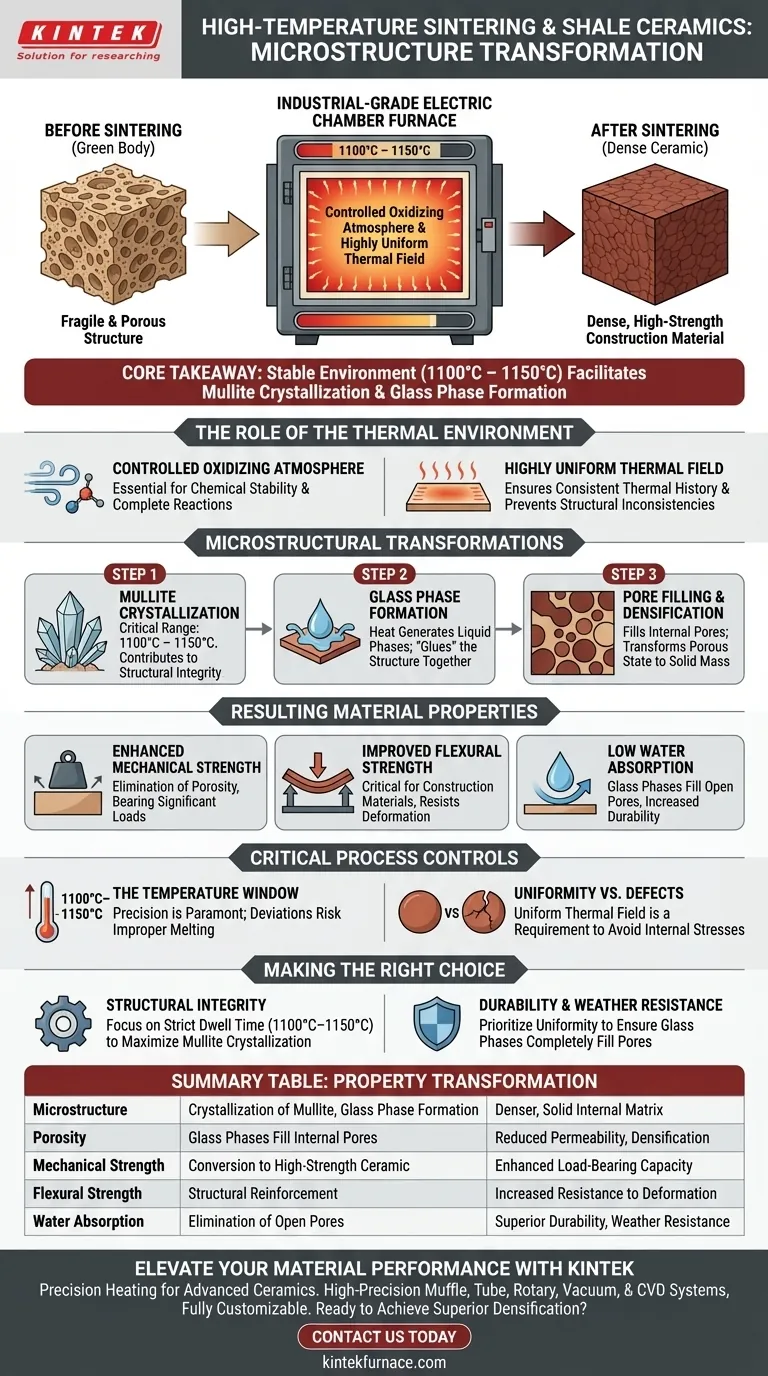

يؤثر التلبيد بدرجات الحرارة العالية في فرن حجرة كهربائي صناعي بشكل أساسي على البنية المجهرية للسيراميك الصخري. من خلال تعريض المادة لجو مؤكسد متحكم فيه ومجال حراري موحد للغاية، تقوم العملية بتحويل الجسم الأخضر الهش والمسامي إلى مادة بناء كثيفة وعالية القوة. هذا التحول مدفوع بتفاعلات كيميائية وفيزيائية محددة لا تحدث إلا ضمن نافذة درجة حرارة دقيقة.

الفكرة الأساسية تسهل بيئة الفرن المستقرة عند درجات حرارة تتراوح بين 1100 درجة مئوية و 1150 درجة مئوية تبلور الموليت وتكوين الأطوار الزجاجية. هذا يملأ المسام الداخلية، مما يؤدي إلى سيراميك ذي قوة انحناء محسنة بشكل كبير وامتصاص منخفض للماء.

دور البيئة الحرارية

جو مؤكسد متحكم فيه

يوفر الفرن الكهربائي ذو الحجرة جوًا مؤكسدًا متحكمًا فيه. هذه الحالة البيئية المحددة ضرورية للاستقرار الكيميائي للسيراميك الصخري أثناء عملية التسخين. يسمح بإجراء تفاعلات فيزيائية وكيميائية كاملة في جميع أنحاء المادة.

مجال حراري موحد للغاية

يعتمد النجاح في التلبيد على الاتساق. تم تصميم الأفران الكهربائية الصناعية للحفاظ على مجال حراري موحد للغاية. هذا يضمن أن كل جزء من الجسم السيراميكي يختبر نفس التاريخ الحراري، مما يمنع عدم الاتساق الهيكلي.

تحولات البنية المجهرية

تبلور الموليت

عند نطاق درجة الحرارة الحرج من 1100 درجة مئوية إلى 1150 درجة مئوية، تخضع المادة لتغيير في الطور. تسهل بيئة الفرن تبلور أطوار الموليت الجديدة. الموليت هو معدن سيليكات رئيسي يساهم بشكل كبير في السلامة الهيكلية للسيراميك النهائي.

تكوين الأطوار الزجاجية

في الوقت نفسه، تولد الحرارة أطوارًا زجاجية داخل مصفوفة السيراميك. تتدفق هذه الأطوار الشبيهة بالسائل إلى الفراغات المجهرية داخل المادة. هذا الإجراء "يلصق" الهيكل معًا بفعالية.

ملء المسام والتكثيف

يؤدي الجمع بين نمو الموليت وتكوين الأطوار الزجاجية إلى ملء مسام الجسم الأخضر الأصلي. هذا يحول المادة من حالة مسامية ونفاذة إلى كتلة صلبة وكثيفة.

خصائص المواد الناتجة

قوة ميكانيكية معززة

النتيجة الأساسية لهذا التغيير في البنية المجهرية هي زيادة كبيرة في القوة الميكانيكية. يؤدي القضاء على المسامية إلى إنشاء بنية داخلية أكثر قوة قادرة على تحمل أحمال كبيرة.

قوة انحناء محسنة

على وجه التحديد، تمنح العملية قوة انحناء محسنة بشكل كبير. هذه الخاصية - القدرة على مقاومة التشوه تحت الحمل - حاسمة للسيراميك الصخري المستخدم كمواد بناء.

امتصاص منخفض للماء

نظرًا لأن الأطوار الزجاجية تملأ المسام المفتوحة، فإن المنتج النهائي يظهر امتصاصًا منخفضًا للماء. هذا يجعل السيراميك أكثر متانة ومقاومة للعوامل الجوية.

ضوابط العملية الحاسمة

نافذة درجة الحرارة

الدقة أمر بالغ الأهمية. تحدث التفاعلات المطلوبة لتقوية الصخر الزيتي تحديدًا بين 1100 درجة مئوية و 1150 درجة مئوية. قد يؤدي الانحراف عن هذا النطاق إلى الفشل في تحفيز التبلور اللازم أو إلى ذوبان غير صحيح.

التوحيد مقابل العيوب

قدرة الفرن على توفير مجال حراري موحد ليست رفاهية؛ إنها ضرورة. بدونها، سيحدث تلبيد غير متساوٍ، مما يؤدي إلى إجهادات داخلية أو تفاعلات غير مكتملة في أجزاء من دفعة السيراميك.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى قدر من جودة السيراميك الصخري الخاص بك، ركز على المعلمات المحددة لدورة التلبيد الخاصة بك:

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: تأكد من أن فرنك يمكنه الحفاظ على وقت انتظار صارم ضمن نافذة 1100 درجة مئوية - 1150 درجة مئوية لزيادة تبلور الموليت إلى أقصى حد.

- إذا كان تركيزك الأساسي هو المتانة ومقاومة العوامل الجوية: أعط الأولوية لتوحيد المجال الحراري لضمان ملء الأطوار الزجاجية للمسام بالكامل في جميع أنحاء الدفعة بأكملها، مما يقلل من امتصاص الماء.

من خلال التحكم في المجال الحراري والأكسدة، يمكنك تحويل الصخر الزيتي الخام إلى مادة هندسية عالية الأداء.

جدول ملخص:

| تحول الخاصية | تأثير التلبيد بدرجات الحرارة العالية (1100 درجة مئوية - 1150 درجة مئوية) | الفائدة الناتجة |

|---|---|---|

| البنية المجهرية | تبلور الموليت وتكوين الأطوار الزجاجية | مصفوفة داخلية أكثر كثافة وصلابة |

| المسامية | الأطوار الزجاجية تملأ المسام الداخلية والفراغات المجهرية | تقليل النفاذية والتكثيف |

| القوة الميكانيكية | تحويل الجسم الأخضر إلى سيراميك عالي القوة | زيادة القدرة على تحمل الأحمال |

| قوة الانحناء | تعزيز هيكلي عبر التاريخ الحراري | زيادة مقاومة التشوه |

| امتصاص الماء | القضاء على المسام المفتوحة | متانة فائقة ومقاومة للعوامل الجوية |

ارتقِ بأداء موادك مع KINTEK

الدقة هي الفرق بين الصخر الزيتي الهش والسيراميك عالي الأداء. في KINTEK، ندرك أن المجال الحراري الموحد والجو المؤكسد المستقر أمران حاسمان لنجاح بحثك وإنتاجك.

بدعم من البحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة علب، وأنابيب، ودوارة، وفراغ، و CVD عالية الدقة، بالإضافة إلى أفران مختبرية أخرى ذات درجات حرارة عالية - كلها قابلة للتخصيص بالكامل لتلبية نوافذ درجات الحرارة ومتطلبات التلبيد الخاصة بك.

هل أنت مستعد لتحقيق تكثيف فائق للمواد؟ اتصل بنا اليوم لاكتشاف كيف يمكن لحلول التسخين المتقدمة لدينا تحسين خصائص السيراميك الخاصة بك.

دليل مرئي

المراجع

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي فوائد أدوات التحكم القابلة للبرمجة في فرن الكتم؟ أطلق العنان للدقة والأتمتة في مختبرك

- كيف يساهم فرن التلدين ذو درجة الحرارة العالية في عملية المعالجة الحرارية لخام الكالكوبايرايت؟

- ما هي خصائص المواد التي يمكن تحقيقها باستخدام فرن الصندوق؟ افتح صلابة وقوة معززة والمزيد

- لماذا يجب أن تخضع القشرة الخزفية للتلبيد بدرجة حرارة عالية؟ ضمان السلامة للسبائك ذات نقطة الانصهار العالية

- ما هو الدور الذي تلعبه الفرن الصندوقي عالي الدقة وعالي الحرارة في الرغوة المتحكم بها للألمنيوم؟ رؤى رئيسية

- لماذا من الضروري التحكم في معدل التسخين لفرن الصوان أثناء التكليس؟ تحسين جودة الزجاج النشط بيولوجيًا

- ما هو الدور الحاسم لفرن التلدين ذي درجة الحرارة العالية في تخليق Cu/CuFeO2؟ إتقان التحول الطوري

- هل يمكن استخدام فرن المحفل للمعالجة الحرارية للمعادن؟ اكتشف قدراته ومحدوداته لمختبرك.