في نهاية المطاف، يحدد عنصر التسخين الذي تختاره نافذة التشغيل الأساسية لعملية التلبيد الخاصة بك. تحدد خصائصه درجة الحرارة القصوى التي يمكن تحقيقها، والجو الذي يمكنك استخدامه داخل الفرن، واحتمالية تلوث المنتج، وكفاءة الطاقة الإجمالية. قد يؤدي اختيار العنصر الخاطئ إلى ضعف الكثافة، أو تفاعلات كيميائية غير مرغوب فيها، أو فشل مبكر للمعدات.

إن اختيار عنصر التسخين ليس مجرد قرار يتعلق بالأجهزة؛ بل هو خيار استراتيجي يحدد حدود جودة المواد الخاصة بك، وكفاءة عمليتك، والتكلفة طويلة الأجل لعملياتك. يجب أن يتوافق العنصر المثالي تمامًا مع المتطلبات الحرارية والكيميائية والاقتصادية لهدف التلبيد المحدد الخاص بك.

العوامل الرئيسية التي تحددها عناصر التسخين

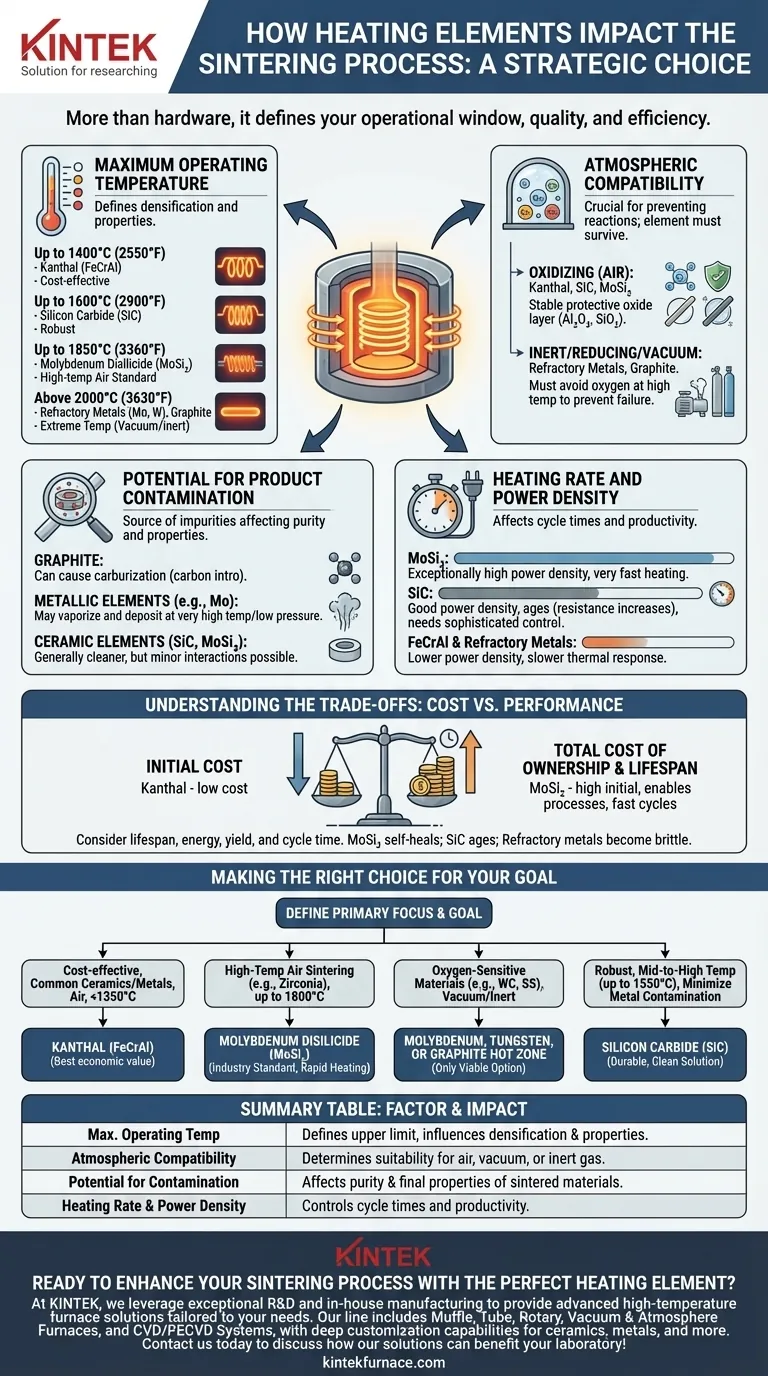

يؤثر تأثير عنصر التسخين إلى ما هو أبعد من مجرد توليد الحرارة. يتم التحكم في أربعة عوامل رئيسية بشكل مباشر من خلال اختيارك، وكل عامل حاسم لنجاح دورة التلبيد.

درجة حرارة التشغيل القصوى

هذا هو القيد الأكثر أساسية. يتطلب التلبيد درجات حرارة دقيقة، غالبًا ما تكون قريبة من درجة انصهار المادة، لدفع الانتشار وتكوين الكثافة.

يجب أن يكون العنصر قادرًا على الوصول إلى درجة الحرارة المستهدفة بشكل مريح وموثوق به دون أن يتدهور. تندرج العناصر الشائعة ضمن فئات درجات حرارة مميزة.

- حتى 1400 درجة مئوية (2550 درجة فهرنهايت): سبائك كانثال (Kanthal) (FeCrAl) هي العنصر الأساسي للتطبيقات ذات درجات الحرارة المنخفضة. إنها فعالة من حيث التكلفة وموثوقة في الهواء.

- حتى 1600 درجة مئوية (2900 درجة فهرنهايت): توفر عناصر كربيد السيليكون (SiC) خطوة للأعلى في درجة الحرارة وهي قوية جدًا.

- حتى 1850 درجة مئوية (3360 درجة فهرنهايت): ثنائي سيليسيد الموليبدينوم (MoSi₂) هو المعيار للتلبيد عالي الحرارة في الهواء، مثل تلبيد سيراميك الزركونيا أو الألومينا.

- أعلى من 2000 درجة مئوية (3630 درجة فهرنهايت): تُستخدم المعادن المقاومة للحرارة (الموليبدينوم، التنغستن) والجرافيت للدرجات الحرارة القصوى، ولكن مع تحذير حاسم.

التوافق مع الجو المحيط

الجو داخل الفرن ضروري لمنع التفاعلات الكيميائية غير المرغوب فيها، ويجب أن يكون عنصر التسخين قادرًا على البقاء فيه.

قد يتم تدمير العنصر الذي يعمل بشكل مثالي في الهواء في بيئة مفرغة أو مختزلة، والعكس صحيح.

- الأجواء المؤكسدة (الهواء): تم تصميم Kanthal و SiC و MoSi₂ لهذا الغرض. إنها تشكل طبقة أكسيد واقية ومستقرة (Al₂O₃ أو SiO₂) على سطحها تمنع المزيد من الأكسدة.

- الأجواء الخاملة/المختزلة أو الفراغ: هناك حاجة إلى معادن مقاومة للحرارة (الموليبدينوم، التنغستن) والجرافيت. إذا تعرضت للأكسجين في درجات حرارة عالية، فإنها ستتأكسد بشكل كارثي وتفشل على الفور تقريبًا.

احتمالية تلوث المنتج

يمكن أن يكون عنصر التسخين نفسه مصدرًا للتلوث، والذي يمكن أن يكون ضارًا بنقاء وخصائص المكون الملبد النهائي.

هذا أمر بالغ الأهمية بشكل خاص عند تلبيد السيراميك عالي النقاء، أو المواد الإلكترونية، أو السبائك ذات الدرجة الطبية.

- يمكن لعناصر الجرافيت أن تسبب الكربنة (carburization)، مما يدخل الكربون إلى المنتج. هذا غير مقبول للعديد من المعادن ولكنه قد يكون مرغوبًا في عمليات سيراميك الكربيد المحددة.

- يمكن للمعادن المعدنية (مثل الموليبدينوم)، في درجات حرارة عالية جدًا وضغوط منخفضة، أن تتبخر قليلاً وتترسب على سطح القطعة.

- تعتبر عناصر السيراميك (SiC، MoSi₂) "أنظف" بشكل عام ولكنها قد تظل تتفاعل بشكل طفيف مع المواد شديدة الحساسية.

معدل التسخين وكثافة الطاقة

تؤثر قدرة العنصر على تحويل الكهرباء إلى حرارة بسرعة (كثافة الطاقة) على أوقات الدورة والإنتاجية.

تسمح كثافة الطاقة العالية بالتسخين السريع، مما يقلل من دورة التلبيد الإجمالية. تتطلب كثافة الطاقة المنخفضة تسخينًا أبطأ وأكثر تدرجًا.

- تمتلك عناصر MoSi₂ كثافة طاقة عالية بشكل استثنائي، مما يتيح معدلات تسخين سريعة جدًا.

- يوفر SiC كثافة طاقة جيدة ولكنه يزيد من مقاومته بمرور الوقت (يتقدم في العمر)، مما يتطلب وحدة تحكم طاقة أكثر تطوراً للحفاظ على خرج ثابت.

- تمتلك سبائك FeCrAl والمعادن المقاومة للحرارة بشكل عام كثافة طاقة أقل، مما يؤدي إلى استجابة حرارية أبطأ.

فهم المفاضلات: التكلفة مقابل الأداء

يعد اختيار العنصر تمرينًا في الموازنة بين متطلبات الأداء والواقع الاقتصادي. نادرًا ما يكون الخيار الأولي الأرخص هو الحل الأكثر فعالية من حيث التكلفة على مدى عمر الفرن.

التكلفة الأولية مقابل التكلفة الإجمالية للملكية

تعتبر Kanthal (FeCrAl) هي العنصر الأقل تكلفة إلى حد بعيد، ولكنها محدودة بدرجة الحرارة. يعد MoSi₂ أحد أغلى العناصر ولكنه يتيح العمليات التي تكون مستحيلة لولا ذلك في الهواء.

ضع في اعتبارك التكلفة الإجمالية، والتي تشمل عمر العنصر، واستهلاك الطاقة، والتأثير على إنتاجية المنتج ووقت الدورة. يمكن أن يوفر العنصر باهظ الثمن الذي يسمح بدورات أسرع ويقلل من معدلات الخردة عائدًا سريعًا على الاستثمار.

عمر العنصر ومتانته

العمر ليس رقمًا ثابتًا؛ فهو يعتمد بشكل كبير على درجة حرارة التشغيل والجو والدورات الحرارية.

يكون MoSi₂ هشًا في درجة حرارة الغرفة ولكنه يصبح مرنًا في درجات الحرارة العالية ويمكنه "علاج نفسه" من التلف الذي يلحق بطبقة السيليكا الواقية الخاصة به.

يعد SiC قويًا ميكانيكيًا ولكنه يتقدم في العمر على مدار عمره، مما يتطلب استبدالًا في النهاية. يمكن أن تصبح المعادن المقاومة للحرارة مثل الموليبدينوم هشة بعد دورات متكررة لدرجات الحرارة العالية (إعادة التبلور)، مما يجعلها هشة أثناء الصيانة.

اتخاذ الخيار الصحيح لهدفك

لاختيار عنصر التسخين الصحيح، يجب عليك أولاً تحديد المتطلبات غير القابلة للتفاوض للمادة والعملية الخاصة بك. يجب أن يتدفق اختيارك مباشرة من تلك الاحتياجات.

- إذا كان تركيزك الأساسي هو التلبيد الفعال من حيث التكلفة للسيراميك أو المعادن الشائعة في الهواء دون 1350 درجة مئوية: يوفر Kanthal (FeCrAl) أفضل قيمة اقتصادية.

- إذا كان تركيزك الأساسي هو التلبيد عالي الحرارة في الهواء (مثل التيجان السنية المصنوعة من الزركونيا) حتى 1800 درجة مئوية: يعتبر ثنائي سيليسيد الموليبدينوم (MoSi₂) هو المعيار الصناعي لقدرته على درجات الحرارة العالية والتسخين السريع.

- إذا كان تركيزك الأساسي هو تلبيد المواد الحساسة للأكسجين (مثل كربيد التنغستن، الفولاذ المقاوم للصدأ) في بيئة مفرغة أو غاز خامل: فإن منطقة التسخين المصنوعة من الموليبدينوم أو التنغستن أو الجرافيت هي خيارك الوحيد القابل للتطبيق.

- إذا كان تركيزك الأساسي هو عملية قوية، متوسطة إلى عالية الحرارة (تصل إلى 1550 درجة مئوية) حيث يكون تلوث المعادن مصدر قلق: يوفر كربيد السيليكون (SiC) حلاً تسخينًا متينًا ونظيفًا.

يضمن التقييم المنهجي لهذه العوامل أن يكون عنصر التسخين الخاص بك أصلًا لعمليتك، وليس قيدًا.

جدول ملخص:

| العامل | التأثير على عملية التلبيد |

|---|---|

| درجة حرارة التشغيل القصوى | يحدد الحد الأقصى للتلبيد، مما يؤثر على تكوين الكثافة وخصائص المادة. |

| التوافق مع الجو المحيط | يحدد مدى ملاءمته لبيئات الهواء أو الفراغ أو الغاز الخامل، مما يمنع فشل العنصر. |

| احتمالية تلوث المنتج | يؤثر على نقاء وخصائص المواد الملبدة النهائية، وهو أمر بالغ الأهمية للتطبيقات الحساسة. |

| معدل التسخين وكثافة الطاقة | يتحكم في أوقات الدورة والإنتاجية من خلال قدرات التسخين السريع أو التدريجي. |

هل أنت مستعد لتعزيز عملية التلبيد الخاصة بك باستخدام عنصر التسخين المثالي؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجات حرارة عالية ومصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعتنا من المنتجات أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تعمل مع السيراميك أو المعادن أو المواد الأخرى، يمكننا مساعدتك في تحقيق نتائج فائقة بأقصى قدر من الكفاءة والفعالية من حيث التكلفة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تفيد مختبرك!

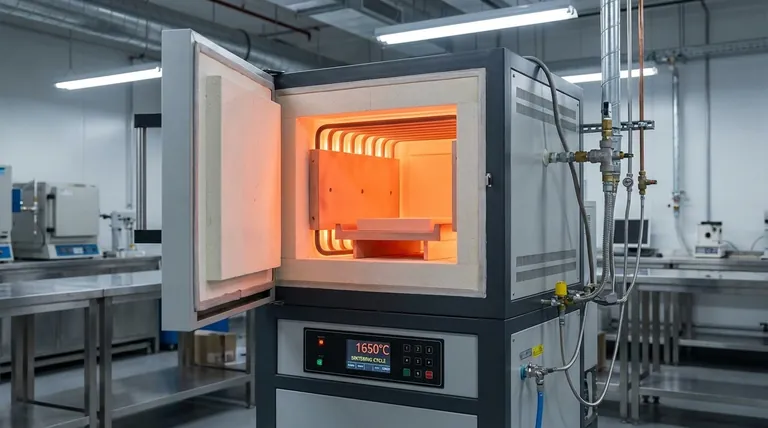

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي