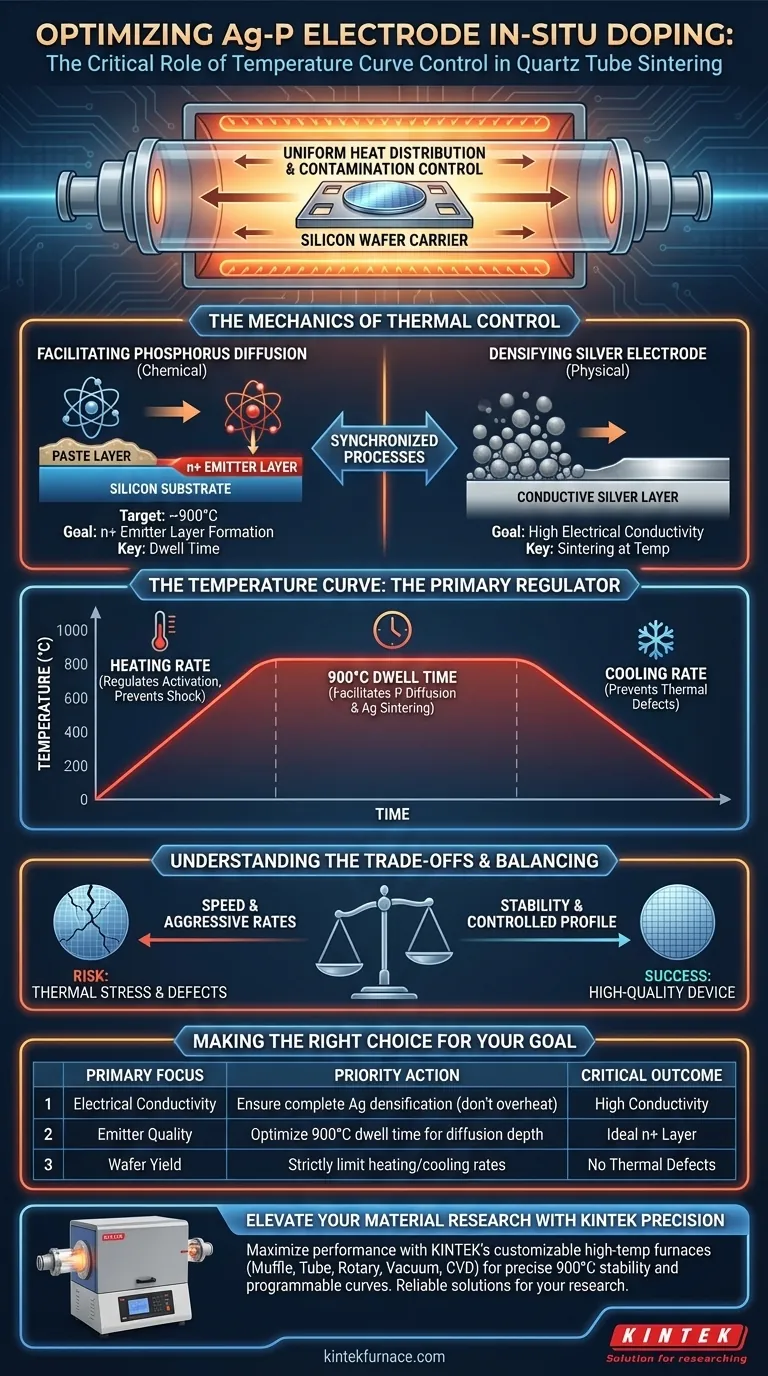

يحدد التحكم الدقيق في منحنى درجة الحرارة نجاح عملية الترصيع في الموقع من خلال تنظيم آليتين متزامنتين: انتشار الفوسفور في السيليكون وتكثيف جزيئات الفضة. في فرن تلبيد أنبوب الكوارتز، يتيح التلاعب المحدد بمعدلات التسخين وأوقات الثبات عند 900 درجة مئوية ومعدلات التبريد إنشاء طبقة باعثة فعالة من النوع n+ دون إدخال عيوب حرارية إلى الرقاقة.

يعمل ملف تعريف درجة الحرارة كمنظم أساسي لتنشيط انتشار الفوسفور وتكثيف معجون القطب الكهربائي. يضمن التحكم في هذا المنحنى تكوين طبقة باعثة عالية الجودة مع الحفاظ على السلامة الهيكلية لركيزة السيليكون.

آليات التحكم الحراري

تسهيل انتشار الفوسفور

الهدف الأساسي لمرحلة التسخين هو دفع ذرات الفوسفور من معجون القطب الكهربائي إلى ركيزة السيليكون.

هذه العملية، المعروفة باسم الترصيع في الموقع، تعتمد بشكل كبير على الوصول إلى درجة حرارة مستهدفة محددة والحفاظ عليها، وعادة ما تكون حوالي 900 درجة مئوية.

يضمن التحكم الدقيق أن يخترق الفوسفور السيليكون إلى العمق الصحيح لتشكيل طبقة باعثة مثالية من النوع n+.

تكثيف القطب الكهربائي الفضي

في الوقت نفسه، يدفع منحنى درجة الحرارة تكثيف جزيئات الفضة داخل المعجون.

هذا التغيير المادي بالغ الأهمية لإنشاء موصلية عالية في القطب الكهربائي.

إذا كانت درجة الحرارة غير كافية أو كان وقت الثبات قصيرًا جدًا، فقد لا يتم تلبيد الفضة بشكل صحيح، مما يؤدي إلى أداء كهربائي ضعيف.

منع العيوب الحرارية

معدل التبريد حاسم بنفس القدر مثل معدل التسخين.

يمنع الانخفاض المتحكم فيه في درجة الحرارة رقاقة السيليكون من التعرض للصدمة الحرارية.

من خلال إدارة منحنى التبريد، يمنع الفرن تطور العيوب الحرارية التي يمكن أن تضر بالسلامة الميكانيكية والكهربائية للجهاز.

دور بيئة أنبوب الكوارتز

الدقة في درجات الحرارة العالية

تم تصميم أفران أنابيب الكوارتز من الدرجة المختبرية خصيصًا للحفاظ على الاستقرار أثناء عملية التلدين عند 900 درجة مئوية.

يعمل أنبوب الكوارتز كبيئة خاضعة للرقابة تقلل من التلوث مع السماح بتوزيع موحد للحرارة.

تنظيم متغيرات العملية

يسمح الفرن للمشغلين ببرمجة معدلات التسخين وأوقات الثبات المحددة.

هذه القابلية للبرمجة ضرورية لأن معدل انتشار الفوسفور يعتمد على الوقت ودرجة الحرارة.

يمكن للمشغلين ضبط هذه المتغيرات بدقة لمزامنة عملية الترصيع مع تلبيد الفضة.

فهم المفاضلات

الموازنة بين الانتشار والتلبيد

هناك توازن دقيق بين دفع الفوسفور إلى السيليكون وتلبيد الفضة.

قد يؤدي منحنى التسخين العدواني للغاية إلى تكثيف الفضة بسرعة ولكنه يفشل في إنشاء طبقة باعثة من النوع n+ بعمق كافٍ.

على العكس من ذلك، فإن تمديد وقت الثبات لفترة طويلة جدًا يمكن أن يؤدي إلى انتشار مفرط، مما يغير الخصائص الكهربائية للمفترق.

مخاطر الإجهاد الحراري

الدفع نحو أوقات معالجة أسرع عن طريق زيادة معدلات التسخين أو التبريد يمثل خطرًا.

يمكن أن تسبب التغيرات السريعة في درجات الحرارة إجهادًا داخل شبكة بلورات السيليكون.

يتجلى هذا الإجهاد في شكل عيوب حرارية، والتي تبطل الغرض من عملية التلدين عن طريق خفض الجودة الإجمالية للرقاقة.

اتخاذ القرار الصحيح لهدفك

لتحسين الترصيع في الموقع لأقطاب الفضة والفوسفور، يجب عليك إعطاء الأولوية لاستقرار الملف الحراري على السرعة.

- إذا كان تركيزك الأساسي هو الموصلية الكهربائية: أعط الأولوية لوقت الثبات الذي يضمن التكثيف الكامل لجزيئات الفضة دون ارتفاع درجة حرارة الركيزة.

- إذا كان تركيزك الأساسي هو جودة الباعث: قم بتحسين وقت الثبات عند 900 درجة مئوية لتحقيق عمق الانتشار المحدد المطلوب لطبقة النوع n+.

- إذا كان تركيزك الأساسي هو إنتاجية الرقاقة: قم بتقييد معدلات التسخين والتبريد بشكل صارم لمنع تكوين عيوب حرارية في السيليكون.

يكمن النجاح في مزامنة التلبيد المادي للقطب الكهربائي مع الانتشار الكيميائي للمادة المطعمة من خلال الإدارة الحرارية الدقيقة.

جدول الملخص:

| المعلمة | الدور في الترصيع في الموقع | النتيجة الحاسمة |

|---|---|---|

| معدل التسخين | ينظم التنشيط الحراري الأولي | يمنع الصدمة الحرارية لرقاقة السيليكون |

| وقت الثبات عند 900 درجة مئوية | يسهل انتشار الفوسفور في السيليكون | تكوين طبقة الباعث من النوع n+ |

| تلبيد الفضة | التكثيف المادي لمعجون القطب الكهربائي | إنشاء موصلية كهربائية عالية |

| معدل التبريد | انخفاض تدريجي في درجة الحرارة | يمنع العيوب الميكانيكية والحرارية |

| بيئة الكوارتز | حرارة موحدة والتحكم في التلوث | يضمن النقاء والسلامة الهيكلية |

عزز أبحاث المواد الخاصة بك مع دقة KINTEK

حقق أقصى أداء لأقطاب الفضة والفوسفور الخاصة بك مع حلول KINTEK الحرارية الرائدة في الصناعة. مدعومة بالبحث والتطوير والتصنيع من قبل الخبراء، تقدم KINTEK أنظمة عوازل، وأنابيب، ودوارة، وفراغ، و CVD عالية الأداء، وكلها قابلة للتخصيص بالكامل لتلبية متطلبات التلبيد والترصيع الفريدة الخاصة بك. سواء كنت بحاجة إلى استقرار دقيق لدرجة الحرارة عند 900 درجة مئوية أو منحنيات تبريد قابلة للبرمجة لمنع العيوب الحرارية، فإن أفراننا المختبرية عالية الحرارة توفر الموثوقية التي تتطلبها أبحاثك.

هل أنت مستعد لتحسين عملية الترصيع في الموقع الخاصة بك؟ اتصل بنا اليوم للعثور على حل الفرن المخصص الخاص بك.

دليل مرئي

المراجع

- Nurul Aqidah Mohd Sinin, Mohd Adib Ibrahim. Electrical performance for in-situ doping of phosphorous in silver paste screen-printed contact on p-type silicon solar cell. DOI: 10.61435/ijred.2025.60822

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي أنبوبي أنبوبي مختبري عمودي كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي تطبيقات فرن الأنبوب ذو الغلاف الجوي؟ إطلاق العنان للمعالجة الدقيقة للمواد

- ما هي مزايا أفران الأنابيب متعددة المناطق؟ تحقيق تحكم حراري فائق لمعالجة المواد المتقدمة

- كيف يتم تركيب ميزان مختبر عالي الدقة في فرن أنبوبي؟ إتقان العزل الحراري للحصول على بيانات دقيقة

- لماذا تتطلب بيئة الأرجون عالية النقاء في فرن أنبوبي عالي الحرارة للهياكل الخزفية؟

- كيف يختلف فرن الأنبوب المخبري عن فرن الصندوق؟ دليل لاختيار أداة المعالجة الحرارية المناسبة

- ما هو فرن الأنبوب ذو درجة الحرارة العالية؟ حقق تحكمًا دقيقًا في الحرارة والجو

- ما هي ميزات السلامة التي يجب أن يتوفر عليها فرن الأنبوب الساقط للعمليات ذات درجات الحرارة العالية؟ الأنظمة الأساسية لحماية المشغل والمعدات

- لماذا الأنابيب الكوارتزية المغلقة مطلوبة لأسلاك التيتانيوم النانوية المزروعة بالذهب؟ ضمان استقرار الطور البخاري ونمو VLS