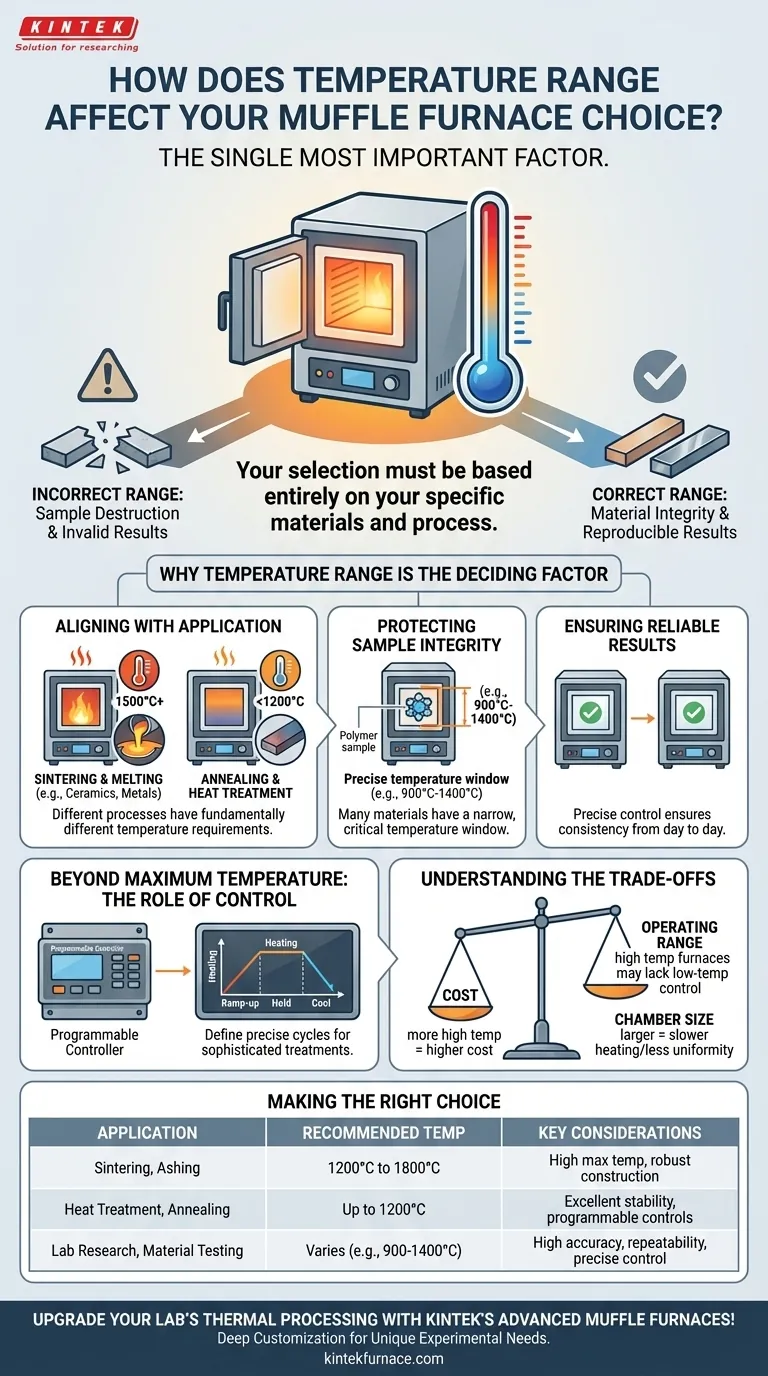

ببساطة، يعد نطاق درجة الحرارة المطلوب العامل الأكثر أهمية عند اختيار فرن الكيماوي. يجب أن يعتمد اختيارك بالكامل على المواد المحددة التي ستقوم بتسخينها والعملية التي تقوم بها. لن يؤدي اختيار فرن بنطاق درجة حرارة غير صحيح إلى عدم تحقيق النتيجة المرجوة فحسب، بل يمكن أن يدمر عيناتك بشكل فعال ويبطل صحة أبحاثك أو مراقبة الجودة لديك.

القرار الأساسي لا يتعلق فقط بالعثور على فرن يمكنه الوصول إلى درجة حرارة قصوى. إنه يتعلق باختيار فرن يمكنه الحفاظ بدقة على درجات الحرارة المحددة التي يتطلبها تطبيقك، مما يضمن سلامة مادتك وقابلية تكرار نتائجك.

لماذا يعد نطاق درجة الحرارة هو العامل الحاسم

الفرن الكيماوي هو أداة للمعالجة الحرارية المنضبطة. تعتمد قيمته بأكملها على قدرته على توفير كمية محددة من الحرارة لمدة محددة. تؤدي إمكانيات درجة الحرارة غير المتطابقة إلى جعل الأداة عديمة الفائدة لمهمتك المقصودة.

مواءمة درجة الحرارة مع تطبيقك

تتطلب العمليات الحرارية المختلفة متطلبات درجة حرارة مختلفة جوهريًا. لا يوجد حل يناسب الجميع.

على سبيل المثال، تتطلب عمليات مثل تلبيد السيراميك أو صهر المعادن درجات حرارة عالية جدًا، وغالبًا ما تتجاوز 1500 درجة مئوية. في المقابل، قد تتطلب عمليات مثل التخمير أو المعالجات الحرارية العامة نطاقًا منخفضًا إلى متوسطًا، عادةً أقل من 1200 درجة مئوية.

حماية سلامة العينة

تمتلك العديد من المواد نافذة حرارية ضيقة وحاسمة للمعالجة الناجحة. يمكن أن يكون تجاوز هذه النافذة كارثيًا.

تتطلب بعض المواد، مثل مركبات البوليمر المحددة، نطاقًا دقيقًا (على سبيل المثال، من 900 درجة مئوية إلى 1400 درجة مئوية) للاختبار. يمكن أن يتسبب التشغيل خارج هذا النطاق في تفكك العينة، أو انصهارها بشكل غير صحيح، أو تلوثها، مما يجعل نتائجك غير موثوقة.

ضمان نتائج موثوقة وقابلة للتكرار

الهدف من أي عملية علمية أو صناعية هو الاتساق. القدرة على التحكم في درجة الحرارة بدقة هي ما يضمن أن تكون نتائجك اليوم هي نفسها نتائج الغد.

الفرن الذي يكافح للحفاظ على نقطة ضبط أو لديه تباين ضعيف يقدم متغيرات تقوض صحة عملك. نطاق درجة الحرارة الصحيح هو أساس النتائج القابلة للتكرار.

ما وراء درجة الحرارة القصوى: دور التحكم

إن تصنيف درجة الحرارة القصوى للفرن هو مجرد مواصفات رئيسية. تأتي الفائدة الحقيقية من مدى جودة التحكم فيه عبر نطاق التشغيل بأكمله.

وظيفة منظم درجة الحرارة

في جوهره، يستخدم النظام مقياس حرارة لمراقبة درجة حرارة الغرفة و منظم لضبط الطاقة للعناصر الساخنة. حلقة التغذية الراجعة هذه هي التي تحافظ على درجة الحرارة التي تحددها.

قوة الدورات القابلة للبرمجة

تتميز الأفران الحديثة بأجهزة تحكم قابلة للبرمجة تدير عملية التسخين بأكملها. هذه ميزة حاسمة لأي تطبيق معقد.

تسمح لك وحدات التحكم هذه بتحديد دورات التسخين الدقيقة، بما في ذلك:

- معدلات الصعود (Ramp-up rates): مدى سرعة تسخين الفرن إلى درجة الحرارة المستهدفة.

- أوقات التثبيت (أو النقع): المدة التي يبقى فيها الفرن عند درجة الحرارة المستهدفة.

- فترات التبريد: المعدل الذي يُسمح فيه للفرن بالتبريد.

هذا المستوى من الأتمتة ضروري للمعالجات الحرارية المتطورة وضمان خضوع كل عينة لنفس الملف الحراري بالضبط.

فهم المفاضلات

يتضمن اختيار الفرن الموازنة بين الأداء والتكلفة والجدوى العملية. غالبًا ما يكون اختيار الطراز ذي درجة الحرارة الأعلى خطأً.

تكلفة درجات الحرارة الأعلى

كلما زادت درجة حرارة التشغيل القصوى، زادت التكلفة. تتطلب الأفران القادرة على الوصول إلى 1700 درجة مئوية أو أعلى عناصر تسخين أغلى (وأكثر تكلفة) ومواد عزل أكثر تقدمًا. كما أنها تستهلك طاقة أكبر بكثير.

إغفال نطاق التشغيل

قد لا يوفر الفرن المصمم لدرجات حرارة عالية جدًا (على سبيل المثال، 1800 درجة مئوية) تحكمًا دقيقًا أو استقرارًا عند درجات حرارة أقل (على سبيل المثال، 300 درجة مئوية). تحقق دائمًا من أن الفرن يعمل جيدًا عبر النطاق بأكمله الذي تحتاجه، وليس فقط عند ذروته.

حجم الغرفة وديناميكيات التسخين

على الرغم من أنه اعتبار ثانوي، إلا أن حجم الغرفة يرتبط بأداء درجة الحرارة. ستستغرق الغرفة الأكبر وقتًا أطول للتسخين وقد تجد صعوبة أكبر في الحفاظ على تجانس درجة الحرارة المثالي من زاوية إلى أخرى. تأكد من أن الغرفة كبيرة بما يكفي لعيناتك، ولكن ليس بشكل مفرط.

اتخاذ الخيار الصحيح لتطبيقك

استخدم عمليتك الأساسية كدليل لتضييق الخيارات واتخاذ اختيار واثق.

- إذا كان تركيزك الأساسي هو التلبيد أو الرماد عالي الحرارة: إعطاء الأولوية للأفران ذات درجة الحرارة القصوى العالية (1200 درجة مئوية إلى 1800 درجة مئوية) والبناء القوي.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية أو التقسية أو التخمير: ركز على الأفران ذات الثبات الممتاز لدرجة الحرارة ووحدات التحكم القابلة للبرمجة في النطاق المنخفض إلى المتوسط (حتى 1200 درجة مئوية).

- إذا كان تركيزك الأساسي هو أبحاث المختبر الدقيقة أو اختبار المواد: اختر فرنًا بنطاق متعدد الاستخدامات ووحدة تحكم قابلة للبرمجة ودقيقة للغاية لضمان التكرار المطلق عبر التجارب.

من خلال مطابقة قدرات درجة حرارة الفرن مع عمليتك المحددة، فإنك تبني الأساس لعمل دقيق وناجح.

جدول الملخص:

| التطبيق | نطاق درجة الحرارة الموصى به | الاعتبارات الرئيسية |

|---|---|---|

| التلبيد، الرماد | 1200 درجة مئوية إلى 1800 درجة مئوية | درجة حرارة قصوى عالية، بناء قوي |

| المعالجة الحرارية، التخمير | حتى 1200 درجة مئوية | ثبات ممتاز، وحدات تحكم قابلة للبرمجة |

| أبحاث المختبر، اختبار المواد | متغير (على سبيل المثال، 900 درجة مئوية إلى 1400 درجة مئوية) | دقة عالية، قابلية التكرار، تحكم دقيق |

قم بترقية المعالجة الحرارية في مختبرك باستخدام أفران الكيماوي المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة حلولًا مخصصة لدرجات الحرارة العالية. تشمل مجموعتنا من المنتجات أفران الكيماوي، والأنابيب، والدوران، والأفران المفرغة والجوية، وأنظمة CVD/PECVD، وكلها مدعومة بتخصيص عميق قوي لتلبية احتياجاتك التجريبية الفريدة. تأكد من التحكم الدقيق في درجة الحرارة وحماية موادك - اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عمليات البحث ومراقبة الجودة لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي