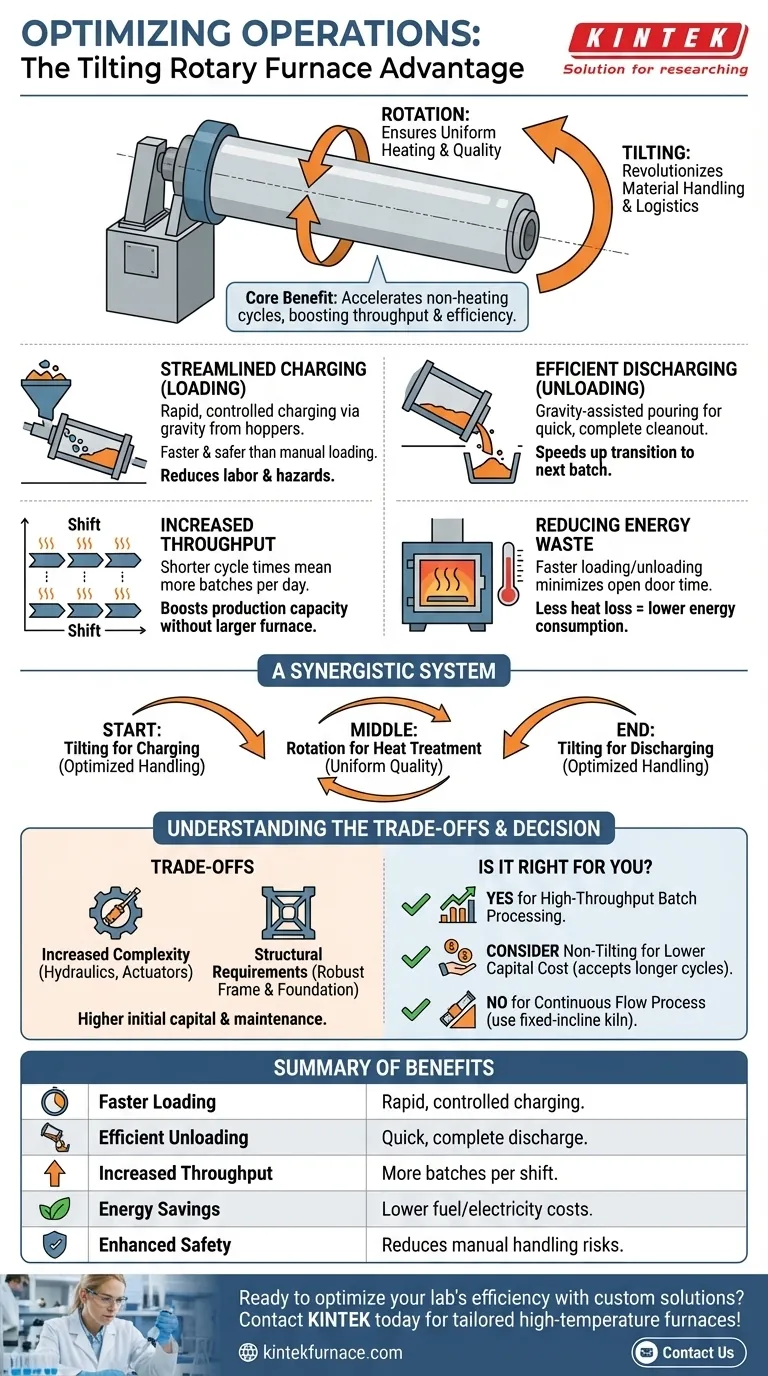

في جوهرها، تعد آلية الإمالة في الفرن الدوار حلاً لتحدٍ لوجستي أساسي: تحريك المواد بكفاءة داخل وخارج غرفة التسخين. يعمل هذا التصميم على تسريع الأجزاء غير الساخنة من دورة العمل مباشرةً، مما يؤدي إلى تقصير كبير في أوقات الدورات الإجمالية، وزيادة الإنتاجية، وتقليل استهلاك الطاقة لكل دفعة.

بينما يضمن دوران الفرن جودة المنتج من خلال التسخين المتساوي، فإن وظيفة الإمالة هي التي تحدث ثورة في مناولة المواد. يعد هذا التحسين للتحميل والتفريغ هو المحرك الرئيسي لكفاءة الفرن التشغيلية والاقتصادية.

الميزة الاستراتيجية للإمالة: تحسين دورة العملية

الفوائد الأساسية لميزة الإمالة لا تتعلق بعملية التسخين نفسها، ولكن بكل ما يحدث قبلها وبعدها. من خلال تبسيط مناولة المواد، يطلق التصميم مكاسب كبيرة في السرعة والكفاءة.

شحن مبسط (تحميل)

يمكن إمالة الفرن المائل إلى الأسفل نحو جانب التحميل. وهذا يسمح بشحن سريع ومتحكم فيه للمواد الخام مباشرة من القواديس أو الصناديق أو الناقلات بأقل قدر من الانسكاب أو التدخل اليدوي.

هذه العملية المتحكمة أسرع وأكثر أمانًا من التحميل اليدوي لفرن ثابت، مما يقلل من تكاليف العمالة والمخاطر المحتملة في مكان العمل.

تفريغ فعال (تفريغ)

بمجرد اكتمال العملية، يميل الفرن في الاتجاه المعاكس. وهذا يستخدم الجاذبية لصب المنتج النهائي بشكل نظيف وكامل في وعاء أو على ناقل تبريد.

هذه الطريقة أسرع بكثير من استخدام المشط أو وسائل ميكانيكية أخرى لتفريغ فرن ثابت، مما يضمن الانتقال السريع إلى الدفعة التالية.

التأثير المباشر على الإنتاجية

الوقت الذي يتم توفيره أثناء الشحن والتفريغ يقلل مباشرة من إجمالي وقت الدورة لكل دفعة.

يعني وقت الدورة الأقصر إمكانية معالجة عدد أكبر من الدفعات خلال وردية عمل أو يوم معين. وهذا يترجم مباشرة إلى إنتاجية أعلى للمصنع وزيادة في القدرة الإنتاجية دون الحاجة إلى فرن أكبر.

تقليل هدر الطاقة

أبواب أو فتحات الفرن هي مصدر رئيسي لفقدان الحرارة. تقلل سرعة التحميل والتفريغ القائمة على الإمالة من الوقت الذي يكون فيه الفرن مفتوحًا للبيئة المحيطة.

هذا الانخفاض في فقدان الحرارة يعني أن هناك حاجة إلى طاقة أقل لإعادة الفرن إلى درجة حرارة التشغيل للدورة التالية، مما يؤدي إلى وفورات ملموسة في تكاليف الوقود أو الكهرباء.

كيف تكمل الإمالة العمل الدوار

من الأهمية بمكان التمييز بين حركتي الفرن الرئيسيتين: الإمالة والدوران. إنهما يخدمان أغراضًا مختلفة ولكنهما يعملان معًا لإنشاء نظام عالي الفعالية.

دور الدوران: ضمان الجودة الموحدة

الدوران البطيء لأنبوب الفرن هو ما يضمن جودة العملية. إنه يقلب المادة بلطف، ويكشف باستمرار أسطحًا جديدة لمصدر الحرارة.

يمنع هذا الإجراء التسخين المفرط الموضعي، ويزيل البقع الساخنة، ويضمن تسخينًا أو تجفيفًا أو تلبيدًا موحدًا عبر الدفعة بأكملها.

نظام تآزري

تعمل الإمالة على تحسين بداية ونهاية عملية الدفعات (مناولة المواد). يعمل الدوران على تحسين منتصف العملية (المعالجة الحرارية).

معًا، يخلقان نظامًا يتم فيه زيادة لوجستيات المواد والأداء الحراري إلى أقصى حد، مما يوفر منتجًا عالي الجودة بكفاءة تشغيلية استثنائية.

فهم المقايضات

بينما آلية الإمالة مفيدة للغاية، إلا أنها لا تخلو من الاعتبارات. إن إدراك هذه المقايضات أمر أساسي لاتخاذ قرار مستنير.

تعقيد ميكانيكي متزايد

يعتمد نظام الإمالة على مشغلات هيدروليكية أو كهروميكانيكية قوية. وهذا يضيف تعقيدًا إلى تصميم الفرن، مما يزيد من التكلفة الرأسمالية الأولية.

تُدخل هذه المكونات أيضًا متطلبات صيانة إضافية ونقاط فشل محتملة مقارنة بتصميم فرن ثابت أبسط.

متطلبات هيكلية وأساسات

تتطلب القوى الديناميكية الناتجة عن إمالة فرن ضخم ساخن إطار دعم وأساسات أكثر متانة ومصممة هندسيًا بشكل كبير.

يمكن أن يزيد هذا من تكاليف التركيب وقد يكون له آثار على تخطيط وبناء المنشأة نفسها.

هل الفرن المائل مناسب لعملياتك؟

يتطلب اختيار تصميم الفرن الصحيح مواءمة قدرات الجهاز مع أهداف الإنتاج المحددة لديك.

- إذا كان تركيزك الأساسي هو معالجة الدفعات عالية الإنتاجية: فإن التصميم المائل ضروري لتقليل أوقات الدورات وزيادة الإنتاج.

- إذا كان تركيزك الأساسي هو تقليل التكلفة الرأسمالية الأولية: قد يكون الفرن غير المائل خيارًا اقتصاديًا أكثر، ولكن يجب عليك مراعاة ارتفاع تكاليف العمالة التشغيلية وأوقات الدورات الأطول.

- إذا كان تركيزك الأساسي هو عملية مستمرة مع تدفق ثابت للمواد: غالبًا ما يكون الفرن الدوار ذو الميل الثابت هو التصميم المتفوق، حيث أن وظيفة الإمالة الموجهة للدفعات غير ضرورية.

من خلال فهم الأدوار المميزة للإمالة والدوران، يمكنك اختيار تصميم فرن يتوافق تمامًا مع أهدافك التشغيلية والمالية.

جدول الملخص:

| الفائدة | الوصف |

|---|---|

| تحميل أسرع | تتيح الإمالة الشحن السريع والمتحكم فيه من القواديس أو الناقلات، مما يقلل من العمالة والمخاطر. |

| تفريغ فعال | يضمن الصب بمساعدة الجاذبية تفريغًا سريعًا وكاملاً، مما يسرع عمليات الانتقال بين الدفعات. |

| زيادة الإنتاجية | تسمح أوقات الدورات الأقصر بمعالجة المزيد من الدفعات في الوردية الواحدة، مما يعزز القدرة الإنتاجية. |

| توفير الطاقة | يقلل الحد الأدنى من فقدان الحرارة أثناء العمليات من تكاليف الوقود أو الكهرباء لكل دفعة. |

| سلامة محسنة | يقلل من مخاطر المناولة اليدوية، مما يحسن سلامة مكان العمل. |

هل أنت مستعد لتحسين كفاءة مختبرك باستخدام فرن مخصص ذو درجة حرارة عالية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول متقدمة مثل أفران Muffle، وأفران الأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا تلبية احتياجاتك التجريبية الفريدة، مما يوفر تحكمًا دقيقًا في درجة الحرارة، وتسخينًا موحدًا، وإنتاجية محسنة. اتصل بنا اليوم لمناقشة كيف يمكن لتصاميم أفراننا المخصصة أن تحدث ثورة في عملياتك وتدفع نجاحك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هو دور الأفران الدوارة الأنبوبية في قطاع الطاقة؟ تعزيز الكفاءة في معالجة الكتلة الحيوية ومواد البطاريات

- ما هي الميزات الاختيارية التي تعزز قدرات المعالجة لأفران الأنابيب الدوارة؟ عزز الكفاءة من خلال التخصيصات المتقدمة

- في أي بيئات تعتبر أفران الأنابيب الدوارة لا غنى عنها؟ ضرورية للمعالجة الحرارية الموحدة

- ما هي المواد التي تُصنع منها أفران الأنبوب الدوارة عادةً؟ اختر الأنبوب المناسب لعمليتك

- ما هو مستوى التحكم في العملية الذي توفره أفران الأنبوب الدوار؟ حقق معالجة حرارية دقيقة لنتائج موحدة