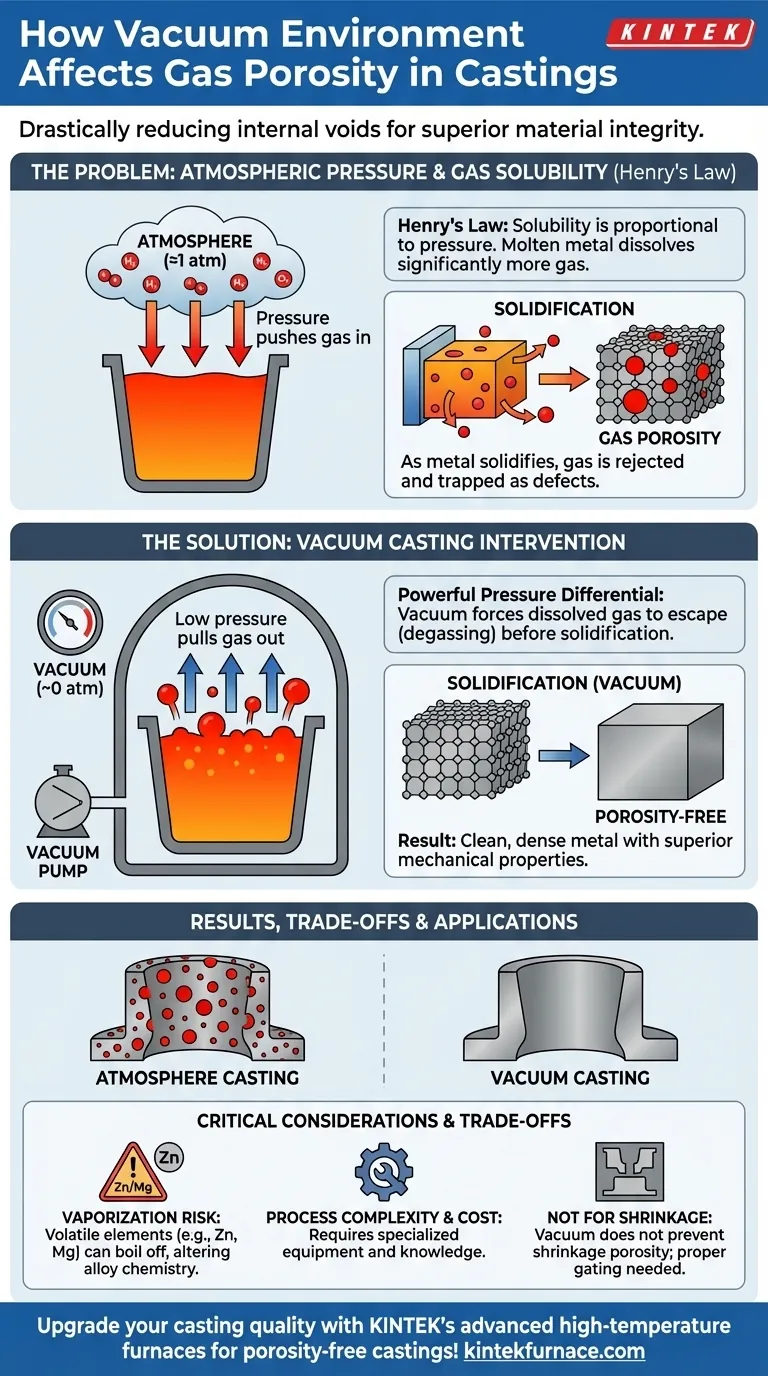

تغير بيئة الفراغ بشكل أساسي فيزياء الصب لتقليل أو إزالة مسامية الغاز بشكل جذري. من خلال إزالة الضغط الجوي، يخلق الفراغ فرقًا قويًا يسحب الغازات المذابة، وخاصة الهيدروجين، من المعدن المنصهر قبل أن تتاح له الفرصة للتصلب وحبسها كفراغات داخلية أو فقاعات.

المشكلة الأساسية هي أن المعدن المنصهر يمكن أن يذيب غازات أكثر بكثير من المعدن الصلب. يتصدى الفراغ لهذا مباشرة عن طريق خفض الضغط فوق المصهور، مما يجبر الغازات المحبوسة على الهروب قبل أن تتمكن من تكوين مسامية تقلل من القوة أثناء التصلب.

فيزياء الغاز في المعدن المنصهر

لفهم سبب فعالية الفراغ، يجب علينا أولاً أن نفهم كيف يدخل الغاز إلى المعدن في المقام الأول. تحكم هذه العملية بأكملها قوانين أساسية للكيمياء والفيزياء.

قانون هنري: المبدأ الحاكم

تتناسب قابلية ذوبان الغاز في السائل طرديًا مع الضغط الجزئي لذلك الغاز فوق السائل. وهذا ما يُعرف بـ قانون هنري.

في الغلاف الجوي القياسي، يدفع الضغط الذي يمارسه الهواء (حوالي 14.7 رطل لكل بوصة مربعة أو 1 بار) الغازات مثل الهيدروجين والنيتروجين والأكسجين بنشاط إلى المعدن المنصهر.

مشكلة تغيير الحالة

عندما يكون المعدن في حالته السائلة، يكون تركيبه الذري فضفاضًا ويمكنه استيعاب حجم كبير من ذرات الغاز المذابة، وخاصة الهيدروجين.

عندما يبرد المعدن ويتصلب، يصبح تركيبه شبكة بلورية كثيفة ومنظمة. تتمتع هذه الشبكة الصلبة بقابلية ذوبان أقل بكثير للغاز.

كيف تتشكل المسامية

أثناء التصلب، يتم رفض الغاز الذي كان مذابًا بشكل مريح في المعدن السائل فجأة. ومع عدم وجود مكان آخر يذهب إليه، يتجمع هذا الغاز الزائد في فقاعات.

تصبح هذه الفقاعات محاصرة داخل المعدن المتصلب، مما يخلق الفراغات الداخلية المعروفة باسم مسامية الغاز. تعمل هذه العيوب كمراكز لتراكم الإجهاد ويمكن أن تؤثر بشدة على السلامة الميكانيكية للمصبوب النهائي.

كيف يتدخل الصب بالفراغ

الصب بالفراغ هو تدخل مباشر وقوي في هذه العملية. فهو يعالج السبب الجذري عن طريق التلاعب بمتغير الضغط في قانون هنري.

خلق فرق ضغط قوي

عن طريق وضع المعدن المنصهر في غرفة وضخ الهواء منها، يتم تقليل الضغط فوق المصهور من الضغط الجوي إلى فراغ شبه كامل.

يزيل هذا القوة التي كانت تدفع الغاز إلى المعدن. والأهم من ذلك، أنه يخلق حالة يكون فيها الضغط الداخلي للغاز المذاب داخل المعدن أعلى بكثير من الضغط الخارجي للفراغ.

إجبار إزالة الغازات على الحدوث

يؤدي هذا الخلل الهائل في الضغط إلى خروج الغازات المذابة بسرعة من المحلول في شكل فقاعات، وهي عملية غالبًا ما تكون مرئية كـ "غليان" على سطح المصهور.

يتم إزالة الغازات من المعدن بشكل فعال قبل بدء عملية الصب والتصلب، مما يزيل الغاز الذي كان سيشكل مسامية لاحقًا.

منع إعادة امتصاص الغاز

فائدة ثانوية حاسمة هي أن بيئة الفراغ تمنع المعدن المنصهر النظيف الآن من التقاط المزيد من الغاز من الغلاف الجوي أثناء الصب أو أثناء ملء القالب.

فهم المفاضلات

على الرغم من فعاليته المذهلة، فإن الصب بالفراغ ليس حلاً عالميًا. فهو يقدم مجموعة خاصة به من التحديات والاعتبارات التقنية.

تبخر عناصر السبائك

تتضمن المفاضلة الأكثر أهمية تركيب السبائك. تحت الفراغ الشديد، يمكن لبعض عناصر السبائك ذات الضغط البخاري العالي (نقاط الغليان المنخفضة) أن "تتبخر" من المصهور.

تكون عناصر مثل الزنك والمغنيسيوم والمنغنيز عرضة بشكل خاص لذلك. هذا يمكن أن يغير الكيمياء النهائية والخصائص الميكانيكية للسبائك إذا لم يتم التحكم فيها بعناية.

تعقيد العملية والتكلفة

معدات الصب بالفراغ باهظة الثمن للشراء والتشغيل والصيانة. تتطلب معرفة متخصصة وتضيف تعقيدًا ووقت دورة كبيرين لعملية التصنيع.

التمييز بين أنواع المسامية

الفراغ فعال بشكل استثنائي ضد مسامية الغاز. ومع ذلك، فإنه لا يفعل شيئًا يذكر لمنع مسامية الانكماش، والتي تحدث بسبب الانخفاض الطبيعي في حجم المعدن عندما يبرد من سائل إلى صلب. لا يزال تصميم نظام الصب والمغذيات الصحيح مطلوبًا لمعالجة الانكماش.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عملية الصب الصحيحة الموازنة بين متطلبات الجودة والتكلفة والتعقيد.

- إذا كان تركيزك الأساسي هو أقصى قدر من سلامة المواد للأجزاء الهامة: الصب بالفراغ هو الخيار الأفضل للتطبيقات في الفضاء الجوي أو الطبية أو الصناعات عالية الأداء حيث تكون المسامية غير مقبولة.

- إذا كنت تقوم بصب سبائك تحتوي على عناصر متطايرة: يجب عليك استخدام ضوابط دقيقة للضغط الجزئي أو طرق بديلة لإزالة الغازات (مثل ضخ الغاز الخامل) لمنع فقدان العناصر القيمة.

- إذا كان هدفك هو تقليل المسامية العامة في المكونات غير الحيوية: قد يكون تحسين ممارسات الصهر لتقليل امتصاص الهيدروجين واستخدام تقنيات إزالة الغازات الأبسط خطوة أولى أكثر فعالية من حيث التكلفة.

من خلال فهم فيزياء قابلية ذوبان الغاز، يمكنك استخدام الفراغ استراتيجيًا ليس فقط كعملية، ولكن كأداة دقيقة لتحقيق خصائص المواد الدقيقة التي يتطلبها تطبيقك.

جدول الملخص:

| الجانب | التأثير في الصب بالفراغ |

|---|---|

| قابلية ذوبان الغاز | تنخفض بسبب الضغط المنخفض، مما يجبر الغازات على الخروج من المعدن المنصهر |

| تشكل المسامية | ينخفض بشكل كبير أو يتم التخلص منه، مما يمنع الفراغات الداخلية |

| سلامة السبائك | خطر التبخر للعناصر المتطايرة مثل الزنك والمغنيسيوم |

| ملائمة العملية | مثالي للأجزاء الحيوية في صناعات الطيران والطب |

ارفع جودة الصب لديك مع حلول KINTEK المتقدمة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة أنظمة أفران ذات درجة حرارة عالية مثل أفران الكتم والأنابيب والدوارة والفراغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق مطابقة دقيقة لاحتياجاتك التجريبية الفريدة، مما يساعدك على تحقيق مسبوكات خالية من المسامية للحصول على أداء فائق. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عمليتك!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة

- ما هو الغرض من معدات الصهر والصب وإعادة الصهر الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الحيوية

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات

- كيف تعمل عملية الصهر بالحث الفراغي (VIM)؟ تحقيق نقاء فائق للمعادن وتحكم دقيق

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء