في حين أن المقاومة أساسية للتسخين الكهربائي، إلا أنها ليست العامل الوحيد. كمية الحرارة التي ينتجها العنصر هي دالة لمقاومته وتيار الكهرباء المار به. والأهم من ذلك، أن مقاومة العنصر ليست متغيرًا مستقلاً؛ بل هي نتيجة لخيارات تصميمية حرجة أخرى، بما في ذلك المادة المصنوع منها وأبعاده الفيزيائية.

التركيز فقط على المقاومة يغفل النقطة الأساسية. الهدف الحقيقي هو تصميم مكون يمكنه إنتاج الحرارة المطلوبة بأمان وبشكل مستمر، مما يتطلب توازنًا دقيقًا بين خصائص المادة وشكلها الفيزيائي والتيار الكهربائي المطبق.

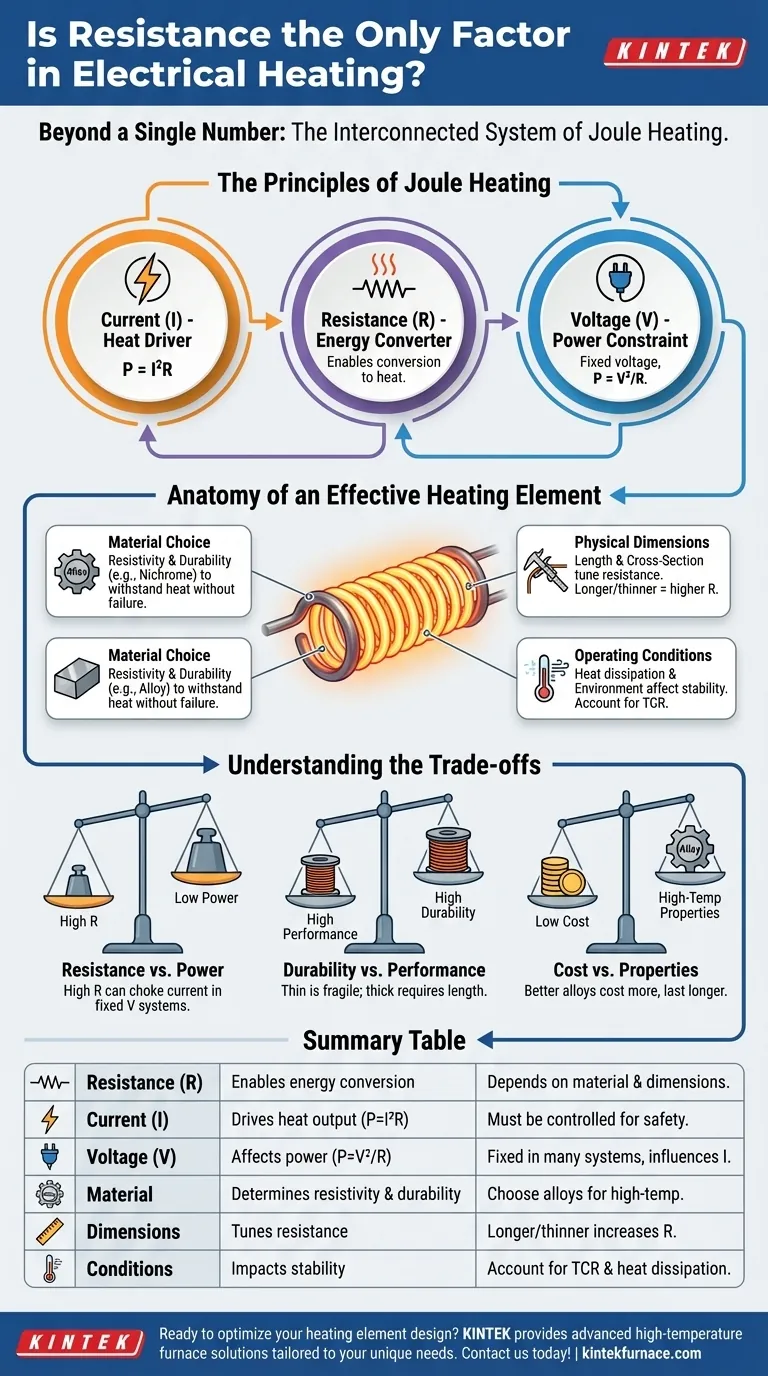

ما وراء رقم واحد: مبادئ تسخين جول

غالبًا ما يتم تبسيط التسخين الكهربائي، أو تسخين جول، إلى مجرد "مقاومة". ومع ذلك، فإن المقاومة هي جزء واحد فقط من نظام مترابط. يعد فهم كيفية تفاعلها مع التيار والجهد أمرًا ضروريًا.

دور التيار (I)

تتناسب الطاقة المتبددة كحرارة طرديًا مع مربع التيار (P = I²R). هذا يعني أن مضاعفة التيار تؤدي إلى مضاعفة إنتاج الحرارة أربع مرات، مما يجعل التيار هو المحرك الأقوى لتوليد الحرارة.

في أي تصميم لعنصر تسخين، يعد التحكم في التيار أو التنبؤ به بنفس أهمية تحديد المقاومة.

دور المقاومة (R)

المقاومة هي الخاصية التي تُمكّن تحويل الطاقة الكهربائية إلى طاقة حرارية. بالنسبة لكمية معينة من التيار، ستنتج مقاومة أعلى حرارة أكبر.

المادة ذات المقاومة الصفرية لن تنتج أي حرارة على الإطلاق، بغض النظر عن مقدار التيار المار بها. لذلك، يجب أن يكون لعنصر التسخين مقاومة داخلية كافية ليعمل.

التأثير الحاسم للجهد (V)

في العديد من التطبيقات الواقعية، مثل توصيل جهاز بمقبس الحائط، يكون الجهد ثابتًا. وهذا يخلق علاقة حاسمة يحددها قانون أوم (V = IR).

نظرًا لأن الجهد (V) ثابت، فإن المقاومة الأعلى (R) ستؤدي فعليًا إلى تقليل التيار (I) الذي يمكن أن يتدفق. يؤدي هذا إلى معادلة طاقة مختلفة: P = V²/R. يكشف هذا حقيقة غير بديهية: بالنسبة لمصدر جهد ثابت، فإن خفض المقاومة يزيد التيار وبالتالي يزيد من إنتاج الطاقة.

تشريح عنصر التسخين الفعال

"مقاومة" عنصر التسخين ليست رقمًا تختاره من كتالوج. إنها نتيجة لقرارات هندسية مدروسة بشأن تركيبته المادية والفيزيائية.

اختيار المادة: المقاومية والمتانة

المقاومية هي خاصية جوهرية للمادة تقيس مدى قوتها في مقاومة تدفق الكهرباء. يتم اختيار مواد مثل النيكروم أو الكانثال ليس فقط لمقاوميتها العالية، ولكن لقدرتها على تحمل درجات حرارة عالية جدًا دون أكسدة أو انصهار أو أن تصبح هشة.

الأبعاد الفيزيائية: الطول ومساحة المقطع العرضي

لأي مادة معينة، يتم تحديد المقاومة من خلال شكلها. سيكون السلك الأطول والأرفع ذو مقاومة أعلى من السلك الأقصر والأكثر سمكًا.

يستخدم المصممون هذا المبدأ "لضبط" العنصر. يختارون مادة متينة ثم يحسبون الطول والقطر الدقيقين اللازمين لتحقيق المقاومة المستهدفة التي ستنتج خرج الحرارة المطلوب بالجهد والتيار المتاحين.

ظروف التشغيل: الحرارة والبيئة

تتغير مقاومة معظم المواد مع درجة الحرارة. يجب أخذ هذه الخاصية، المعروفة باسم معامل درجة الحرارة للمقاومة (TCR)، في الاعتبار في تطبيقات الدقة.

علاوة على ذلك، فإن مدى سرعة تبديد العنصر لحرارته في البيئة المحيطة (الهواء، الماء، إلخ) يحدد درجة حرارة تشغيله المستقرة. العنصر الذي لا يستطيع تبديد الحرارة بسرعة كافية سيرتفع في درجة حرارته بشكل لا يمكن السيطرة عليه ويفشل في النهاية.

فهم المفاضلات

تصميم عنصر التسخين هو عملية موازنة العوامل المتنافسة. غالبًا ما يؤدي التركيز على متغير واحد فقط، مثل زيادة المقاومة إلى الحد الأقصى، إلى الفشل.

أسطورة المقاومة العالية مقابل الطاقة العالية

كما رأينا في أنظمة الجهد الثابت (P = V²/R)، فإن المقاومة العالية للغاية ستخنق التيار وتؤدي إلى إنتاج طاقة منخفض جدًا. الهدف ليس أقصى مقاومة، بل المقاومة المثلى التي تسحب التيار المطلوب من مصدر الطاقة دون تجاوز حدود الأمان.

المتانة مقابل الأداء

يوفر السلك الرفيع جدًا مقاومة عالية في شكل مضغوط، ولكنه هش ميكانيكيًا وله مساحة سطح أصغر، مما يجعله عرضة لارتفاع درجة الحرارة والاحتراق. السلك الأكثر سمكًا يكون أكثر قوة ومتانة ولكنه سيحتوي على مقاومة أقل، مما يتطلب تعديلات في التصميم (مثل طول أكبر بكثير) لتحقيق نفس خرج الطاقة.

التكلفة مقابل خصائص المادة

السبائك عالية الأداء التي تعمل بشكل موثوق في درجات حرارة قصوى أغلى بكثير من المواد الأبسط مثل الفولاذ المقاوم للصدأ. يعتمد الاختيار بالكامل على العمر التشغيلي المطلوب ودرجة حرارة التشغيل للتطبيق.

اتخاذ الخيار الصحيح لهدفك

لتصميم أو اختيار مكون تسخين فعال، يجب عليك أولاً تحديد هدفك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى قدر من الحرارة من مصدر جهد ثابت (مثل مقبس الحائط): فأنت بحاجة إلى العثور على المقاومة المثلى التي تسمح بأقصى تيار آمن بالتدفق، مما يعني غالبًا مقاومة أقل مما قد تعتقده بشكل حدسي.

- إذا كان تركيزك الأساسي هو المتانة والعمر الطويل: اختر مادة ذات مقاومة ممتازة للأكسدة في درجات الحرارة العالية واستخدم سلكًا أكثر سمكًا، وصمم طول العنصر للتعويض عن المقاومة المنخفضة.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في درجة الحرارة: اختر مادة ذات مقاومة مستقرة ويمكن التنبؤ بها عبر نطاق درجة حرارة التشغيل وفكر في كيفية دمجها في نظام التحكم.

في نهاية المطاف، يعد تصميم عنصر التسخين الفعال تحديًا على مستوى النظام يتمثل في الموازنة بين علم المواد والمبادئ الكهربائية والشكل الفيزيائي.

جدول الملخص:

| العامل | الدور في التسخين الكهربائي | الاعتبارات الرئيسية |

|---|---|---|

| المقاومة (R) | تُمكّن تحويل الطاقة إلى حرارة | تعتمد على مقاومية المادة والأبعاد الفيزيائية |

| التيار (I) | يقود إنتاج الحرارة (P = I²R) | يجب التحكم فيه من أجل السلامة والأداء |

| الجهد (V) | ثابت في العديد من الأنظمة، يؤثر على الطاقة (P = V²/R) | يؤثر على تدفق التيار وتوليد الحرارة الإجمالي |

| خصائص المادة | تحدد المقاومية والمتانة | اختر سبائك مثل النيكروم لمقاومة درجات الحرارة العالية |

| الأبعاد الفيزيائية | الطول ومساحة المقطع العرضي تضبطان المقاومة | الأسلاك الأطول والأرفع تزيد المقاومة ولكن قد تقلل المتانة |

| ظروف التشغيل | تؤثر درجة الحرارة والبيئة على الاستقرار | خذ في الاعتبار TCR وتبديد الحرارة لمنع الفشل |

هل أنت مستعد لتحسين تصميم عنصر التسخين الخاص بك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجات حرارة عالية مصممة خصيصًا لتلبية احتياجاتك الفريدة. تشمل مجموعتنا من المنتجات أفران الصوان (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والغاز (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات قوية للتخصيص العميق. سواء كنت تهدف إلى أقصى قدر من إنتاج الحرارة، أو متانة معززة، أو تحكم دقيق في درجة الحرارة، يمكننا مساعدتك في تحقيق أداء موثوق وفعال. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تفيد مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي