إلى جانب المعالجة الحرارية البسيطة، يستخدم التلبيد المنشط تقنيات متقدمة تُدخل عدم استقرار كيميائي أو فيزيائي لتسريع العملية. تتضمن هذه الأساليب إضافة مواد محددة تخضع لتغيرات طورية أو تحلل، مما يخلق حالة عالية الطاقة داخل المادة تعزز بشكل كبير من حركة الذرات والترابط، غالبًا عند درجات حرارة أقل بكثير.

الاستراتيجية المركزية للتلبيد المنشط ليست مجرد تسخين مادة، بل هي زعزعة استقرار هيكلها الذري عمدًا. من خلال إدخال منشطات تخلق مراحل سائلة عابرة أو عيوب شبكية، فإنك تنشئ مسارات عالية السرعة لنقل الكتلة، مما يجعل عملية التكثيف أكثر كفاءة بكثير.

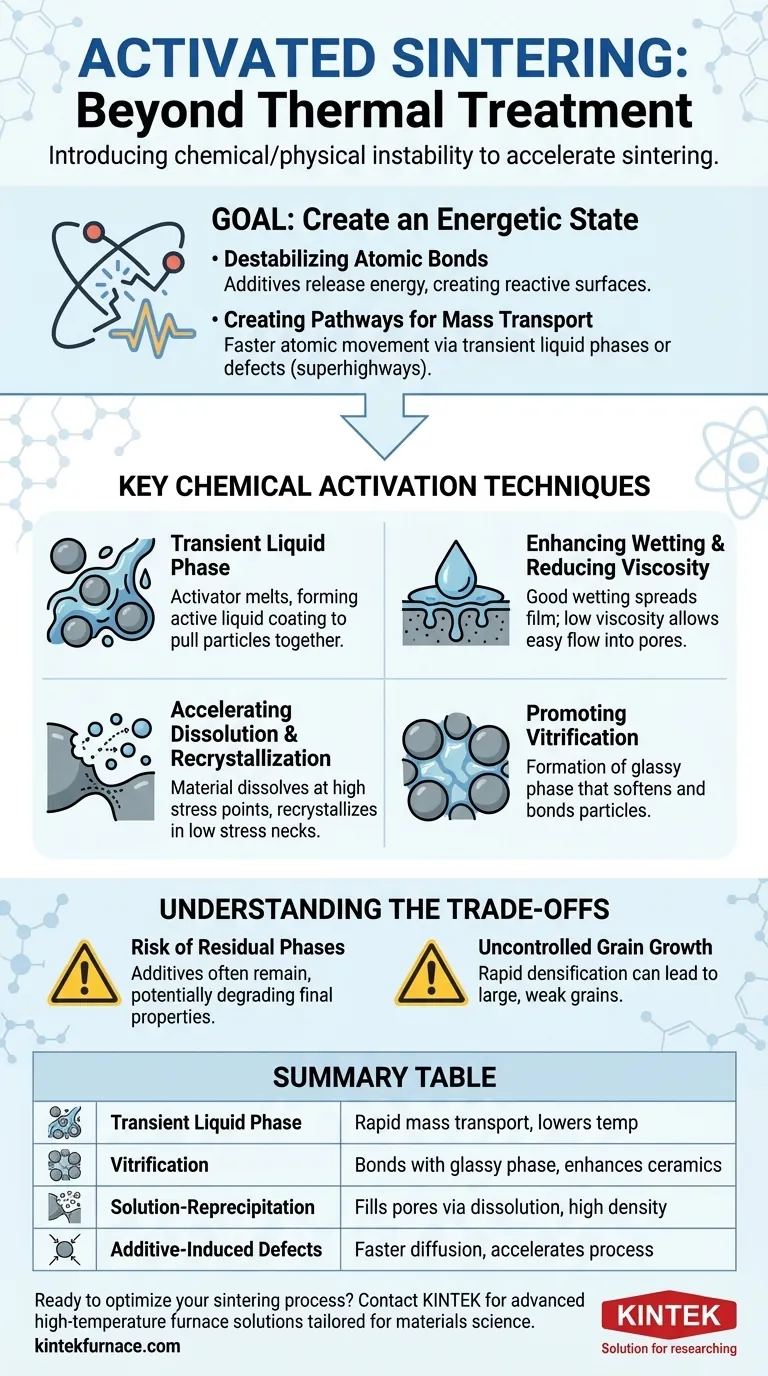

هدف التنشيط: خلق حالة نشطة

لفهم هذه التقنيات، يجب عليك أولاً فهم هدفها الأساسي: تسهيل حركة الذرات وترابط الجزيئات معًا. هذا يتجاوز عملية التلبيد التقليدية البطيئة والمستهلكة للطاقة في الحالة الصلبة.

زعزعة استقرار الروابط الذرية

يكمن جوهر التنشيط في تعطيل الروابط الذرية أو الأيونية المستقرة في جزيئات المسحوق. تطلق الإضافات التي تتحلل أو تغير طورها عند التسخين الطاقة وتخلق أسطحًا نشطة كيميائيًا.

هذه "الحالة النشطة" تعني أن الذرات على أسطح الجزيئات أقل استقرارًا وأكثر عرضة للحركة، وهو الشرط الأساسي لتشكيل ونمو عنق التلبيد.

إنشاء مسارات لنقل الكتلة

في التلبيد التقليدي، تنتشر الذرات ببطء عبر الشبكة الصلبة. تخلق تقنيات التنشيط طرقًا سريعة فائقة لنقل الكتلة هذا.

من خلال إدخال سائل مؤقت أو سطح معيب للغاية، يمكن للذرات أن تتحرك مئات أو آلاف المرات أسرع مما يمكن أن تتحرك عبر بلورة صلبة، مما يسرع التكثيف.

تقنيات التنشيط الكيميائي الرئيسية

تتضمن الأساليب الأكثر شيوعًا الاختيار الدقيق للمضافات التي تتلاعب بالكيمياء والفيزياء عند واجهات الجسيمات أثناء التسخين.

تشكيل طور سائل عابر

تتمثل إحدى التقنيات الأساسية في إضافة كمية صغيرة من مادة تنصهر عند درجة حرارة أقل من درجة حرارة تلبيد المسحوق الرئيسي.

يخلق هذا "طورًا سائلًا نشطًا" يغطي الجسيمات الصلبة. يعمل هذا السائل كمذيب ووسط لنقل الكتلة السريع، ويسحب الجسيمات الصلبة معًا من خلال الفعل الشعري.

تعزيز التبلل وتقليل اللزوجة

لكي يكون الطور السائل فعالًا، يجب أن يبلل الجسيمات الصلبة، مما يعني أنه ينتشر لتشكيل طبقة رقيقة ومستمرة. يزيد التبلل الجيد من القوة الشعرية التي تعيد ترتيب وتكثف الرصيد المضغوط من المسحوق.

علاوة على ذلك، يجب أن يكون للسائل لزوجة منخفضة حتى يتمكن من التدفق بسهولة إلى المسام الصغيرة بين الجسيمات، مما يضمن قدرته على تسهيل نقل الكتلة في جميع أنحاء المكون بأكمله.

تسريع الذوبان وإعادة التبلور

بمجرد أن يتشكل الطور السائل ويبلل الجسيمات، تتسارع عملية التكثيف. تذوب المادة الصلبة في السائل عند نقاط الإجهاد العالي (مثل نقاط تلامس الجسيمات).

ثم تنتشر هذه الذرات الذائبة بسرعة عبر السائل وتتبلور (تترسب) في مناطق الإجهاد المنخفض، مثل "الرقاب" التي تنمو بين الجسيمات. هذه العملية، المعروفة باسم الذوبان-إعادة الترسيب، هي الآلية التي تملأ المسام وتكثف المادة.

تعزيز التزجيج

في بعض الأنظمة، خاصة السيراميك، قد لا تشكل المادة المضافة سائلًا بلوريًا حقيقيًا ولكنها بدلاً من ذلك تعزز التزجيج.

وهذا هو تشكيل طور زجاجي غير بلوري يلين ويتدفق عند درجات حرارة عالية. يمكن لهذا الزجاج اللزج أن يؤدي وظيفة مماثلة للطور السائل، حيث يملأ الفراغات ويربط الجسيمات معًا.

فهم المقايضات

على الرغم من قوتها، فإن تقنيات التنشيط هذه تُدخل تعقيدات وسلبيات محتملة يجب إدارتها.

خطر الأطوار المتبقية

نادرًا ما تختفي المواد المضافة المستخدمة للتنشيط تمامًا. غالبًا ما تبقى في البنية المجهرية النهائية كطور ثانوي، عادةً عند حدود الحبيبات.

يمكن أن يكون هذا الطور المتبقي ضارًا بالخصائص النهائية للمادة، مما قد يؤدي إلى تدهور قوتها الميكانيكية، أو موصليتها الحرارية، أو مقاومتها الكهربائية. يعد الاختيار الدقيق والحد الأدنى من استخدام الإضافات أمرًا بالغ الأهمية.

نمو الحبيبات غير المتحكم فيه

يمكن أن تؤدي البيئة عالية الطاقة نفسها التي تسرع التكثيف أيضًا إلى نمو سريع وغير مرغوب فيه للحبيبات.

بينما التكثيف هو الهدف، فإن الحبيبات الكبيرة جدًا يمكن أن تضعف المادة النهائية بشكل كبير. يكمن التحدي الرئيسي في تحسين العملية لتحقيق كثافة كاملة مع الحفاظ على حجم حبيبات صغير.

اتخاذ الخيار الصحيح لهدفك

تعتمد استراتيجية التنشيط المثالية كليًا على هدفك المحدد للمادة والعملية.

- إذا كان تركيزك الأساسي هو خفض درجة حرارة التلبيد: اختر منشطًا يشكل طورًا سائلًا يوتكتيكًا منخفض الانصهار مع مادتك الأساسية لتمكين نقل الكتلة بعيدًا عن نقطة تلبيدها الطبيعية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة: أعط الأولوية لنظام منشط يوفر تبللًا ممتازًا ولزوجة سائلة منخفضة لضمان قدرة الطور السائل على اختراق جميع المسام بفعالية وسحب الجسيمات معًا.

- إذا كان تركيزك الأساسي هو الحفاظ على بنية مجهرية دقيقة الحبيبات: استخدم الحد الأدنى المطلق من المنشط المطلوب وصمم دورة تسخين وتبريد سريعة لإكمال التكثيف قبل حدوث نمو كبير للحبيبات.

في النهاية، تحول هذه التقنيات التلبيد من عملية حرارية قسرية إلى طريقة تصنيع مصممة كيميائيًا بدقة.

جدول الملخص:

| التقنية | الآلية الرئيسية | الفوائد الأساسية |

|---|---|---|

| المرحلة السائلة العابرة | تشكيل سائل منخفض الانصهار لنقل الكتلة السريع | يخفض درجة حرارة التلبيد |

| التزجيج | يخلق طورًا زجاجيًا لربط الجسيمات | يعزز التكثيف في السيراميك |

| الذوبان-إعادة الترسيب | يذيب ويعيد بلورة المادة لملء المسام | يحقق كثافة عالية |

| العيوب الناتجة عن المضافات | يُدخل عدم استقرار الشبكة لانتشار ذري أسرع | يسرع عملية التلبيد الكلية |

هل أنت مستعد لتحسين عملية التلبيد لديك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لعلم المواد. تم تصميم مجموعة منتجاتنا—بما في ذلك أفران Muffle و Tube و Rotary وأفران التفريغ والجو وأفران CVD/PECVD — لدعم التلبيد المنشط بتحكم دقيق في درجة الحرارة وتخصيص عميق. سواء كنت تهدف إلى خفض درجات حرارة التلبيد، أو تحقيق أقصى كثافة، أو الحفاظ على بنى مجهرية دقيقة، فإن خبرتنا تضمن نجاح مختبرك. اتصل بنا اليوم لمناقشة كيفية تلبية احتياجاتك التجريبية الفريدة!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي