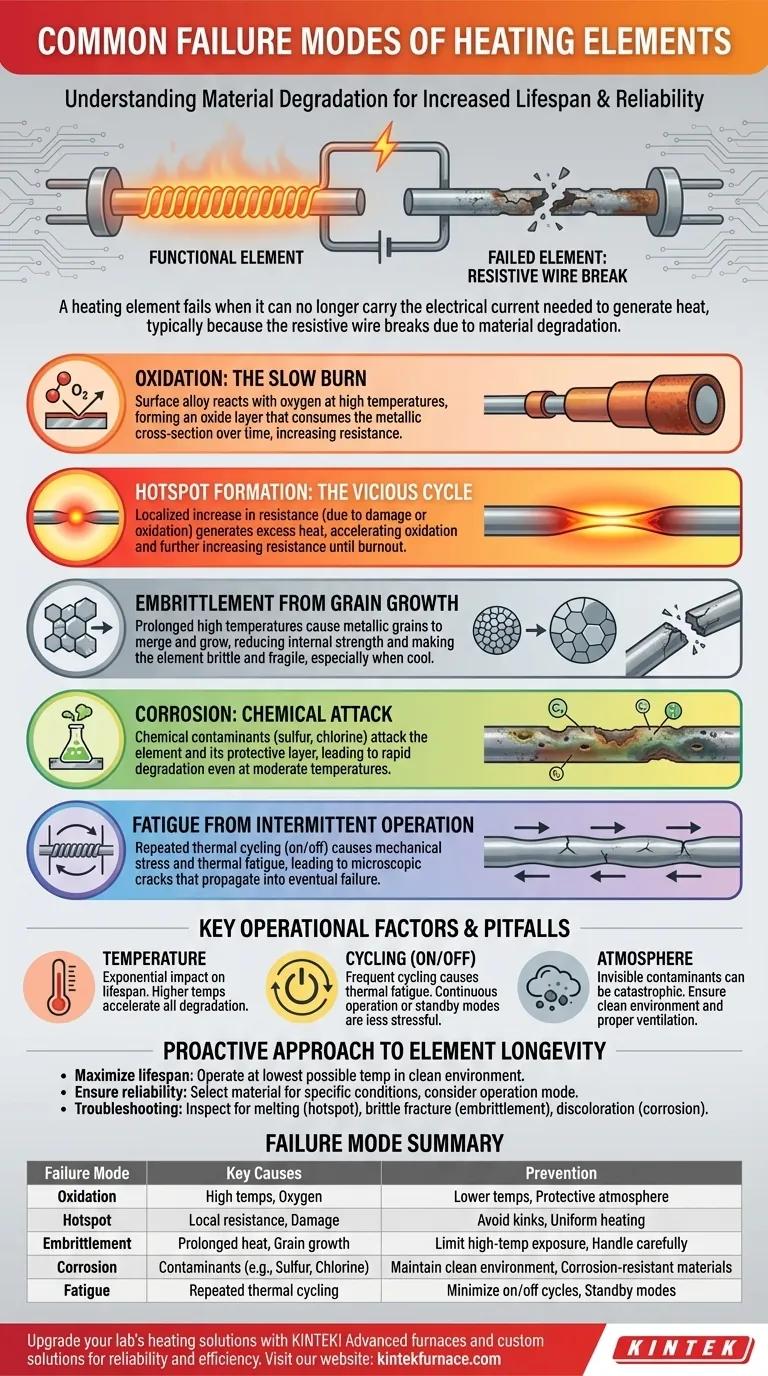

في جوهره، يفشل عنصر التسخين عندما لا يعود قادرًا على حمل التيار الكهربائي اللازم لتوليد الحرارة، عادةً بسبب انكسار السلك المقاوم. الأسباب الأكثر شيوعًا لهذا الانكسار هي مزيج من عمليات تدهور المواد، بما في ذلك الأكسدة، وتكوين النقاط الساخنة الموضعية، والتقصف الناتج عن نمو الحبيبات، والإجهاد الناتج عن الدورات المتكررة، والتآكل الكيميائي.

فهم فشل عنصر التسخين لا يتعلق بالتنبؤ بحدث عشوائي. إنه يتعلق بفهم عملية يمكن التنبؤ بها لتدهور المواد، حيث تكون درجة حرارة التشغيل، والظروف الجوية، ودورات التشغيل هي المحركات الأساسية لعمر العنصر.

علم تدهور المواد

فشل عنصر التسخين هو دائمًا تقريبًا الخطوة الأخيرة في عملية أطول لتدهور المواد. من خلال فهم هذه الآليات، يمكنك تشخيص الأعطال واتخاذ خطوات لمنعها.

الأكسدة: الاحتراق البطيء

في درجات الحرارة العالية، يتفاعل سطح سبيكة العنصر مع الأكسجين في الهواء. تشكل هذه العملية، المعروفة باسم الأكسدة، طبقة أكسيد رقيقة وواقية.

بالنسبة للعناصر عالية الجودة مثل تلك المصنوعة من النيكروم (النيكل والكروم)، تكون هذه الطبقة مستقرة وذاتية الإصلاح، وتحمي المعدن الموجود تحتها. ومع ذلك، بمرور الوقت وفي درجات الحرارة القصوى، تستهلك هذه العملية المقطع العرضي المعدني للسلك، مما يزيد من مقاومته الكهربائية.

تكوين النقاط الساخنة: الحلقة المفرغة

النقطة الساخنة هي منطقة موضعية على العنصر تعمل بدرجة حرارة أعلى بكثير من محيطها. وهذا أحد أنماط الفشل الأكثر شيوعًا وتدميرًا.

تحدث النقاط الساخنة بسبب زيادة محلية في المقاومة. يمكن أن يحدث هذا إذا تعرض العنصر للتلف، أو التواء، أو إذا أدت الأكسدة إلى ترقق جزء صغير من السلك.

يؤدي هذا إلى حلقة تغذية راجعة: تولد المقاومة المحلية الأعلى مزيدًا من الحرارة، مما يسرع الأكسدة في تلك البقعة، مما يؤدي إلى ترقق السلك وزيادة المقاومة. تستمر هذه الدورة بسرعة حتى يذوب السلك أو يحترق في النقطة الساخنة.

التقصف الناتج عن نمو الحبيبات

تُصنع عناصر التسخين من سبائك معدنية بلورية. عند الاحتفاظ بها في درجات حرارة عالية لفترات طويلة، يمكن أن تندمج الحبيبات المعدنية الفردية داخل السبيكة وتنمو بشكل أكبر.

يقلل نمو الحبيبات هذا من القوة الداخلية للمادة وليونتها. يصبح العنصر هشًا، خاصة بعد أن يبرد. العنصر الهش يكون هشًا للغاية ويمكن أن ينكسر بسهولة من الاهتزازات الطفيفة، أو الصدمات الميكانيكية، أو إجهاد تمدده وانكماشه الخاص.

التآكل: الهجوم الكيميائي

بينما الأكسدة هي تفاعل مع الأكسجين، فإن التآكل هو هجوم كيميائي من ملوثات أخرى في الغلاف الجوي.

يمكن لمواد مثل الكبريت والكلور والأبخرة المعدنية المختلفة أن تهاجم العنصر وطبقة الأكسيد الواقية الخاصة به بقوة، حتى في درجات الحرارة المعتدلة. يؤدي هذا إلى تدهور سريع وفشل مبكر، غالبًا ما يكون أقل بكثير من حدود درجة حرارة العنصر المقدرة.

الإجهاد الناتج عن التشغيل المتقطع

في كل مرة يتم فيها تشغيل العنصر وإيقافه، فإنه يخضع للتمدد والانكماش الحراري. يضع هذا التدوير المتكرر ضغطًا ميكانيكيًا على السلك.

يمكن أن يتسبب هذا الإجهاد في تكون وتزايد الشقوق المجهرية، خاصة في طبقة الأكسيد الواقية. يُعرف هذا باسم الإجهاد الحراري. على مدى آلاف الدورات، يمكن أن تنتشر هذه الشقوق عبر العنصر نفسه، مما يؤدي إلى انكسار نهائي.

عوامل التشغيل الرئيسية والمزالق

لطريقة تشغيلك لعنصر التسخين تأثير أكبر على عمره الافتراضي من أي عامل آخر تقريبًا.

درجة الحرارة: السيف ذو الحدين

العلاقة بين درجة حرارة التشغيل وعمر العنصر أسية. يمكن أن يؤدي ارتفاع بسيط في درجة الحرارة إلى تقليل عمر العنصر إلى النصف أو أكثر.

تشغيل العنصر بدرجة حرارة أعلى يوفر أوقات تسخين أسرع، ولكنه يسرع بشكل كبير الأكسدة، ونمو الحبيبات، وخطر النقاط الساخنة.

تأثير الدورات (التشغيل/الإيقاف)

بالنسبة للعديد من المواد، يكون التشغيل المستمر عند درجة حرارة ثابتة أقل إجهادًا من الدورات المتكررة للتشغيل/الإيقاف.

إذا سمحت عمليتك بذلك، فإن الاحتفاظ بالنظام عند درجة حرارة استعداد أقل يمكن أن يكون أفضل لعمر العنصر من إيقافه وتشغيله بالكامل. هذا يقلل من إجهاد التمدد والانكماش الذي يسبب الإجهاد الحراري.

الدور الحاسم للغلاف الجوي

لا تقلل أبدًا من تأثير بيئة التشغيل. يمكن أن تكون الملوثات غير المرئية بالعين كارثية على عنصر التسخين.

تأكد من أن المنطقة خالية من سوائل القطع، أو عوامل التنظيف، أو المنتجات الثانوية للعملية التي قد تُدخل عوامل تآكل إلى الغلاف الجوي. التهوية المناسبة أمر بالغ الأهمية في البيئات التي لا يمكن تجنب التلوث فيها.

نهج استباقي لإطالة عمر العنصر

لإطالة عمر عناصر التسخين لديك، حول تركيزك من التفاعل مع الأعطال إلى التحكم الاستباقي في الظروف التي تسببها.

- إذا كان تركيزك الأساسي هو زيادة العمر الافتراضي: قم بتشغيل العنصر عند أدنى درجة حرارة ممكنة تحقق هدفك وتأكد من أن بيئة التشغيل نظيفة وخالية من الملوثات الكيميائية.

- إذا كان تركيزك الأساسي هو ضمان الموثوقية: اختر مادة عنصر مصممة خصيصًا لنطاق درجة حرارتك وغلافك الجوي، وفكر مليًا فيما إذا كان التشغيل المستمر أو المتقطع أكثر ملاءمة لعمليتك.

- إذا كان تركيزك الأساسي هو استكشاف الأخطاء وإصلاحها: افحص العنصر المكسور بعناية بحثًا عن أدلة. يشير الكسر المنصهر والمضيق إلى نقطة ساخنة، بينما يشير الكسر النظيف والهش إلى التقصف، وقد يشير تغير اللون أو التنقر إلى التآكل.

فهم سبب فشل العنصر هو الخطوة الأولى والأكثر أهمية نحو منع هذا الفشل في المستقبل.

جدول ملخص:

| وضع الفشل | الأسباب الرئيسية | نصائح الوقاية |

|---|---|---|

| الأكسدة | درجات حرارة عالية، التعرض للأكسجين | التشغيل عند درجات حرارة أقل، استخدام أجواء واقية |

| تكوين النقاط الساخنة | زيادة المقاومة المحلية، التلف | تجنب الالتواءات، ضمان تسخين موحد |

| التقصف | نمو الحبيبات من الحرارة المطولة | الحد من التعرض لدرجات الحرارة العالية، التعامل بعناية عند التبريد |

| التآكل | ملوثات كيميائية (مثل الكبريت، الكلور) | الحفاظ على بيئة نظيفة، استخدام مواد مقاومة للتآكل |

| الإجهاد | الدورات الحرارية المتكررة | تقليل دورات التشغيل/الإيقاف، النظر في أوضاع الاستعداد |

ارتقِ بحلول التسخين في مختبرك مع KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفرانًا متقدمة عالية الحرارة مثل أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الموثوقية والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا المساعدة في منع أعطال عناصر التسخين وتحسين عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية