في الأفران الصناعية، يتم التحكم في الجو بدقة باستخدام مجموعة محددة من الغازات لإدارة التفاعلات الكيميائية على سطح المادة في درجات حرارة عالية. الغازات الأكثر شيوعًا هي النيتروجين والهيدروجين والأرجون وأول أكسيد الكربون وثاني أكسيد الكربون، بالإضافة إلى الخلائط المشتقة من الأمونيا أو الهيدروكربونات مثل الميثان. يملي اختيار الغاز النتيجة المرجوة، سواء كان ذلك لحماية المادة من التغير الكيميائي أو لتغيير خصائص سطحها عمدًا.

الوظيفة الأساسية لجو الفرن ليست مجرد ملء مساحة، بل هي العمل كعامل كيميائي نشط أو واقٍ. يعد اختيار الغاز الصحيح أمرًا بالغ الأهمية للتحكم في الخصائص النهائية لقطعة العمل، مثل صلابتها ومقاومتها للتآكل وتشطيب السطح.

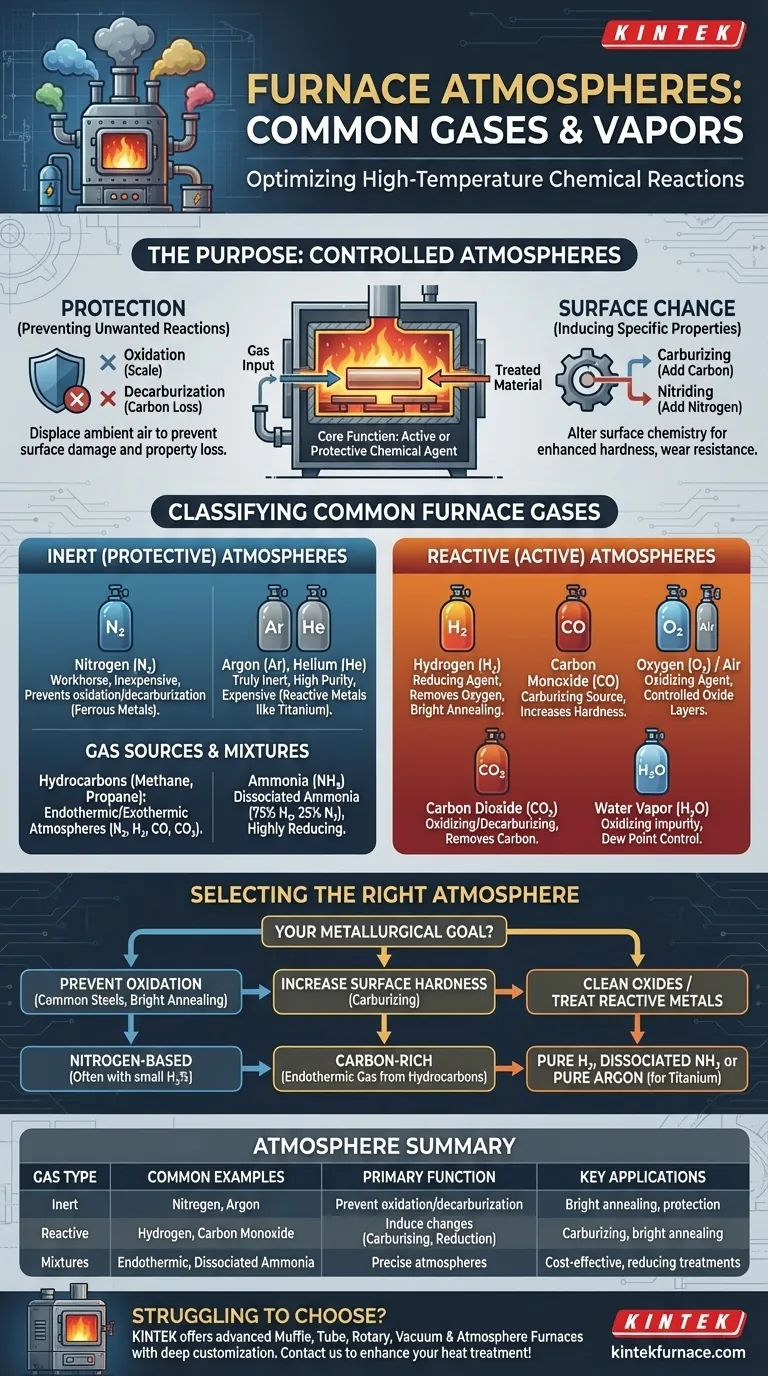

الغرض من الجو المتحكم فيه

في درجات الحرارة العالية الموجودة في أفران المعالجة الحرارية، تصبح معظم المعادن شديدة التفاعل مع الهواء المحيط. يمكن أن يؤدي التعرض غير المنضبط للأكسجين والرطوبة وثاني أكسيد الكربون إلى نتائج غير مرغوب فيها.

منع التفاعلات غير المرغوب فيها

الهدف الأساسي للعديد من أجواء الأفران هو الحماية. يتضمن ذلك إزاحة الهواء المحيط العادي لمنع مشكلتين رئيسيتين:

- الأكسدة: تكوين القشور (أكاسيد المعادن) على السطح، والتي يمكن أن تدمر تشطيب وأبعاد الجزء.

- إزالة الكربنة: فقدان الكربون من سطح الفولاذ، مما يقلل من صلابته ومقاومته للتآكل.

إحداث تغيير محدد في السطح

على العكس من ذلك، تستخدم بعض العمليات جوًا تفاعليًا لتغيير كيمياء سطح المادة عمدًا. يتم ذلك لتعزيز خصائص محددة لقطعة العمل. تشمل الأمثلة الشائعة الكربنة (إضافة الكربون) أو النيترة (إضافة النيتروجين) لتقسية سطح أجزاء الفولاذ.

تصنيف غازات الأفران الشائعة

يمكن فهم غازات الأفران بشكل أفضل من خلال سلوكها الكيميائي في درجات حرارة عالية. وهي تندرج عمومًا في فئتين: خاملة (وقائية) أو تفاعلية (نشطة).

الأجواء الخاملة (الوقائية)

تستخدم هذه الغازات لإزاحة الهواء ومنع التفاعلات الكيميائية.

- النيتروجين (N₂): هو الغاز الأساسي في الأجواء الوقائية. إنه غير مكلف نسبيًا وخامل في معظم تطبيقات المعادن الحديدية، ويمنع بشكل فعال الأكسدة وإزالة الكربنة.

- الغازات الخاملة (الأرجون، الهيليوم): هذه الغازات خاملة حقًا في جميع الظروف. الأرجون أثقل من الهواء وممتاز للتطهير. بينما يوفر أنقى حماية، فإن تكلفته العالية تحد من استخدامه في التطبيقات التي تتضمن معادن شديدة التفاعل (مثل التيتانيوم) أو عندما تكون النقاء المطلق مطلوبًا.

الأجواء التفاعلية (النشطة)

يتم اختيار هذه الغازات خصيصًا للتفاعل مع قطعة العمل.

- الهيدروجين (H₂): عامل اختزال قوي. وظيفته الأساسية هي التفاعل مع الأكسجين وإزالته. إنه فعال للغاية في اختزال أكاسيد السطح، مما ينتج عنه تشطيب سطحي لامع ونظيف، وهي عملية غالبًا ما تسمى "التخمير اللامع".

- الأكسجين (O₂) والهواء: عامل مؤكسد. بينما يعتبر غالبًا ملوثًا، يتم أحيانًا إدخال كميات مضبوطة من الأكسجين أو الهواء عمدًا لإنشاء طبقة أكسيد محددة على سطح المادة.

- أول أكسيد الكربون (CO): مكون رئيسي في أجواء الكربنة. يعمل كمصدر للكربون، الذي ينتشر في سطح الفولاذ لزيادة صلابته.

- ثاني أكسيد الكربون (CO₂): يمكن أن يكون مكربنًا أو مزيلًا للكربنة اعتمادًا على توازنه مع أول أكسيد الكربون. في العديد من السياقات، يعتبر عاملًا مؤكسدًا يمكنه إزالة الكربون من الفولاذ.

- بخار الماء (H₂O): شوائب شائعة شديدة التفاعل وعادة ما تعمل كعامل مؤكسد، خاصة في درجات الحرارة المنخفضة. يتم قياس كمية بخار الماء كنقطة الندى ويجب التحكم فيها بعناية.

مصادر الغازات وخلائطها

غالبًا ما يتم توليد خليط معين بدلاً من استخدام الغازات النقية.

- الهيدروكربونات (الميثان، البروبان، البوتان): لا تُستخدم هذه الغازات عادة بشكل مباشر ولكنها تتفاعل مع الهواء في مولد لإنتاج أجواء "ماصة للحرارة" أو "طاردة للحرارة" - وهي خلائط دقيقة من N₂ و H₂ و CO و CO₂.

- الأمونيا (NH₃): تستخدم كمصدر للنيتروجين والهيدروجين. عند تسخينها، تتحلل "الأمونيا المنفصلة" إلى خليط من 75% هيدروجين و 25% نيتروجين، مما يخلق جوًا شديد الاختزال.

فهم المقايضات والمخاطر

يتضمن اختيار الجو موازنة الفعالية والتكلفة والسلامة. لا يوجد غاز "أفضل" واحد، بل الغاز المناسب فقط لتطبيق وميزانية محددين.

النقاء مقابل التكلفة

يوفر جو الأرجون الخامل تمامًا حماية فائقة ولكنه مكلف. بالنسبة للعديد من تطبيقات معالجة الفولاذ، يكون الجو القائم على النيتروجين والمولد في الموقع أكثر اقتصادية بشكل ملحوظ ويوفر حماية كافية.

السلامة والمناولة

تثير الغازات التفاعلية تحديات سلامة كبيرة. الهيدروجين شديد الاشتعال والانفجار، بينما أول أكسيد الكربون شديد السمية. تتطلب المرافق التي تستخدم هذه الغازات معدات مناولة متخصصة، وبروتوكولات سلامة قوية، ومراقبة مستمرة.

المعدات والتحكم في الجو

تعتمد القدرة على الحفاظ على جو نقي على تصميم الفرن. فرن "التطهير والختم" الأساسي اقتصادي ولكنه قد يواجه صعوبة في تحقيق نقاط الندى المنخفضة جدًا (الرطوبة المنخفضة) المطلوبة للمواد الحساسة. يوفر فرن "المعوجة"، الذي يعزل قطعة العمل في حاوية سبيكة محكمة الإغلاق، نقاءً فائقًا للجو ولكن بتكلفة أولية وصيانة أعلى.

اختيار الجو المناسب لعمليتك

يجب أن يكون اختيارك لجو الفرن مدفوعًا بشكل مباشر بهدفك المعدني.

- إذا كان تركيزك الأساسي هو منع الأكسدة على الفولاذ الشائع (التخمير اللامع): يوفر الجو القائم على النيتروجين، غالبًا مع نسبة صغيرة من الهيدروجين، أفضل توازن بين الأداء والتكلفة.

- إذا كان تركيزك الأساسي هو زيادة صلابة السطح (الكربنة): تحتاج إلى جو غني بالكربون، وعادة ما يكون غازًا ماصًا للحرارة يتم توليده من الهيدروكربونات لخلق إمكانية عالية لأول أكسيد الكربون.

- إذا كان تركيزك الأساسي هو تنظيف أكاسيد السطح من المواد الحساسة: يعتبر الهيدروجين النقي الجاف أو جو الأمونيا المنفصلة هو الخيار الأكثر فعالية.

- إذا كان تركيزك الأساسي هو معالجة المعادن شديدة التفاعل (مثل التيتانيوم): يعتبر الغاز الخامل النقي مثل الأرجون غير قابل للتفاوض لمنع التلوث الكارثي.

في النهاية، يعد جو الفرن متغيرًا حاسمًا في العملية يتحكم بشكل مباشر في كيمياء وجودة وأداء منتجك النهائي.

جدول ملخص:

| نوع الغاز | أمثلة شائعة | الوظيفة الأساسية | التطبيقات الرئيسية |

|---|---|---|---|

| خامل (واقٍ) | النيتروجين، الأرجون | منع الأكسدة وإزالة الكربنة | التخمير اللامع للصلب، حماية المعادن التفاعلية |

| تفاعلي (نشط) | الهيدروجين، أول أكسيد الكربون | إحداث تغييرات سطحية مثل الكربنة أو اختزال الأكسيد | الكربنة للصلابة، التخمير اللامع للتشطيبات النظيفة |

| خلائط الغازات | ماص للحرارة/طارد للحرارة من الهيدروكربونات، أمونيا منفصلة | توفير أجواء دقيقة لتفاعلات محددة | معالجات فعالة من حيث التكلفة، أجواء مختزلة |

هل تواجه صعوبة في اختيار جو الفرن المناسب لمختبرك؟ تتخصص KINTEK في حلول الأفران المتطورة ذات درجة الحرارة العالية، بما في ذلك أفران Muffle، Tube، Rotary، Vacuum & Atmosphere، وأنظمة CVD/PECVD. بفضل قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة - مما يضمن خصائص المواد المثلى وكفاءة العملية. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- لماذا يعد التحكم في الرطوبة أمرًا بالغ الأهمية في المعالجة الحرارية في الغلاف الجوي الخامل؟ضمان نتائج خالية من الأكسدة

- ما أهمية النيتروجين في أفران الغلاف الجوي؟ افتح معالجة الحرارة السطحية وتقسية السطح المحسّنة

- ما هي الصناعات التي تستخدم معالجة الحرارة بالجو الخامل بشكل شائع؟ التطبيقات الرئيسية في المجالات العسكرية والسيارات وغيرها

- ما هو الغرض الرئيسي من المعالجة الحرارية؟ تحويل خصائص المعدن لأداء فائق

- كيف يحسّن معالجة الأجواء النيتروجينية التقوية السطحية؟ تعزيز المتانة والأداء