في جوهرها، يتمثل الغرض الرئيسي من المعالجة الحرارية في تغيير البنية الداخلية للمعدن بشكل متعمد لتحقيق مجموعة محددة من الخصائص الميكانيكية. من خلال التحكم الدقيق في دورات التسخين والتبريد، يمكن جعل المعدن أكثر صلابة وقوة ومقاومة للصدمات، أو على العكس من ذلك، يمكن جعله أكثر ليونة وقابلية للطرق. هذا يجعل المادة أكثر فائدة وقابلية للخدمة وأمانًا لتطبيقها المقصود.

المعالجة الحرارية ليست إجراءً واحدًا بل هي مجموعة أدوات تعدين قوية. غرضها الحقيقي هو تحويل المعدن القياسي إلى مادة عالية الأداء مصممة بدقة لمهمة محددة، سواء تطلبت صلابة قصوى لأداة القطع أو متانة لجزء مختوم.

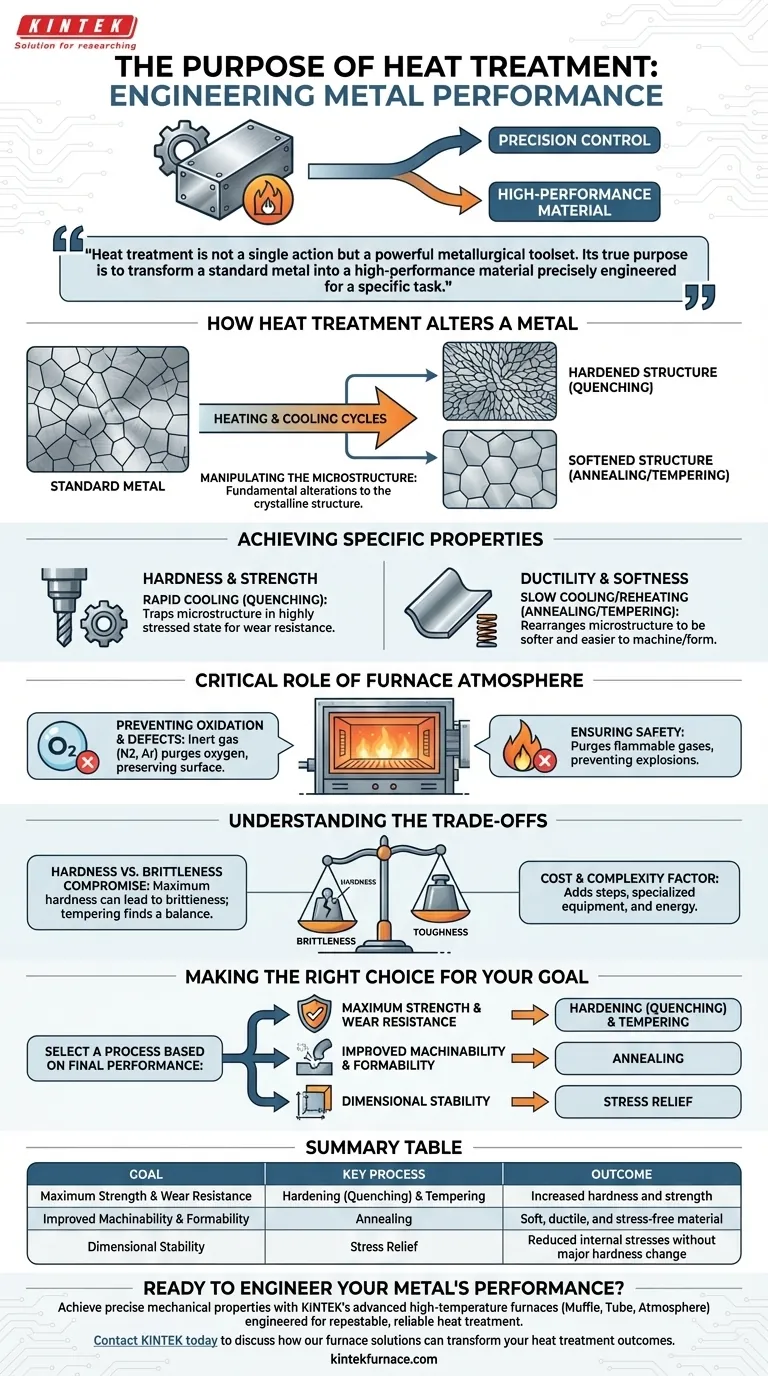

كيف تغير المعالجة الحرارية المعدن

التغييرات التي يتم تحقيقها من خلال المعالجة الحرارية ليست سطحية؛ إنها تعديلات أساسية على التركيب البلوري للمعدن، والمعروف باسم بنيته المجهرية.

التلاعب بالبنية المجهرية

تسخين المعدن فوق درجة حرارة حرجة يذيب عناصره الداخلية في بنية بلورية مختلفة. السرعة التي يتم بها تبريده "تجمد" أو يعيد ترتيب تلك البنية، مما يثبت الخصائص المرغوبة.

تحقيق الصلابة والقوة

التبريد السريع، المعروف باسم الإخماد (Quenching)، يحبس البنية المجهرية للمعدن في حالة عالية الإجهاد وغير منظمة. هذا يجعل المادة أكثر صلابة وقوة بشكل ملحوظ، وهو أمر مثالي للمكونات التي يجب أن تقاوم التآكل أو التشوه.

استعادة المتانة والليونة

على العكس من ذلك، يسمح التبريد البطيء أو إعادة تسخين المعدن الذي تم تقسيته مسبقًا (التخمير (Annealing) أو المطيلية (Tempering)) للبنية المجهرية بإعادة ترتيب نفسها في حالة أكثر تنظيمًا واسترخاءً. هذه العملية تقلل الصلابة وتزيد من المتانة، مما يجعل المعدن أسهل في التشغيل أو التشكيل أو الثني.

الدور الحاسم لجو الفرن

تعتمد المعالجة الحرارية الناجحة على أكثر من مجرد درجة الحرارة والوقت؛ فالبيئة داخل الفرن لا تقل أهمية.

منع الأكسدة وعيوب السطح

في درجات الحرارة العالية، يتفاعل الأكسجين الموجود في الهواء بسرعة مع سطح المعدن، مما يسبب التكلس وتغير اللون (الأكسدة). لمنع ذلك، تملأ الأفران بجو خامل، وعادة ما يكون النيتروجين أو الأرجون.

هذا الجو المتحكم فيه يطرد الأكسجين والرطوبة، مما يضمن الحفاظ على جودة سطح المكون ودقته الأبعاد.

ضمان سلامة العملية

إدخال غاز خامل يعمل أيضًا كإجراء أمان حاسم. إنه يطرد أي غازات قابلة للاشتعال متبقية من حجرة الفرن، مما يمنع خطر الانفجار عند تسخين الفرن.

فهم المفاضلات

المعالجة الحرارية هي عملية مقايضة. تحسين خاصية واحدة غالبًا ما يأتي على حساب خاصية أخرى.

المقايضة بين الصلابة والهشاشة

المقايضة الأساسية هي بين الصلابة والهشاشة. المعدن الذي تم تقسيته إلى أقصى إمكاناته يكون أيضًا هشًا للغاية وقد ينكسر تحت تأثير مفاجئ.

تُستخدم عمليات مثل المطيلية بعد التقسية لتقليل بعض الصلابة عمدًا مقابل زيادة المتانة، وإيجاد توازن مناسب للتطبيق.

عامل التكلفة والتعقيد

تضيف المعالجة الحرارية خطوات ووقتًا وتكلفة كبيرة لعملية التصنيع. إنها تتطلب معدات متخصصة، وضوابط دقيقة، واستهلاكًا إضافيًا للطاقة، والتي يجب تبريرها بالأداء المطلوب للجزء النهائي.

اختيار الخيار الصحيح لهدفك

اختر عملية المعالجة الحرارية بناءً على الأداء النهائي الذي تحتاج إلى تحقيقه.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة ومقاومة التآكل: سيتم تحقيق هدفك من خلال عمليات مثل التقسية (الإخماد) متبوعة بمطيلية يتم التحكم فيها بعناية.

- إذا كان تركيزك الأساسي هو قابلية التشغيل أو التشكيل: أفضل نهج لك هو عملية مثل التخمير، التي تخلق حالة لينة وخالية من الإجهاد في المادة.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد: هدفك هو استخدام دورة تخفيف الإجهاد ذات درجة الحرارة المنخفضة لإزالة الإجهادات الداخلية من التصنيع دون تغيير كبير في الصلابة الأساسية.

من خلال فهم هذه المبادئ، يمكنك الاستفادة من المعالجة الحرارية لتحويل سبيكة معدنية بسيطة إلى مكون مصمم بدقة.

جدول ملخص:

| الهدف | العملية الرئيسية | النتيجة |

|---|---|---|

| أقصى قوة ومقاومة للتآكل | التقسية (الإخماد) والمطيلية | زيادة الصلابة والقوة |

| تحسين قابلية التشغيل والتشكيل | التخمير | مادة لينة، متينة، وخالية من الإجهاد |

| الاستقرار الأبعاد | تخفيف الإجهاد | تقليل الإجهادات الداخلية دون تغيير كبير في الصلابة |

هل أنت مستعد لتصميم أداء معدنك؟

يتطلب تحقيق خصائص ميكانيكية دقيقة تحكمًا دقيقًا في درجة الحرارة وجو فرن محمي. أفران KINTEK المتقدمة ذات درجات الحرارة العالية، بما في ذلك أفرانها ذات الصندوق (Muffle)، والأنابيب (Tube)، والجو (Atmosphere)، مصممة لعمليات المعالجة الحرارية القابلة للتكرار والموثوقة.

من خلال الاستفادة من البحث والتطوير المتميز والتصنيع الداخلي لدينا، نوفر للمختبرات حلولًا قوية وقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة - مما يضمن أداء موادك كما هو مقصود.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لحلول الأفران لدينا أن تحول نتائج المعالجة الحرارية لديك.

دليل مرئي

المنتجات ذات الصلة

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- كيف تعمل معالجة الحرارة في جو خامل؟ منع الأكسدة للحصول على جودة مواد فائقة

- ماذا تعني "خامل" في أجواء الأفران؟ حماية المواد من الأكسدة باستخدام الغازات الخاملة.

- ما هي فوائد المعالجة الحرارية في جو خامل؟ منع الأكسدة والحفاظ على سلامة المادة

- ما هو استخدام النيتروجين في الفرن؟ منع الأكسدة والتحكم في جودة المعالجة الحرارية

- كيف تعمل البيئة الخاملة كيميائياً في الفرن؟ منع الأكسدة وضمان نقاء المادة