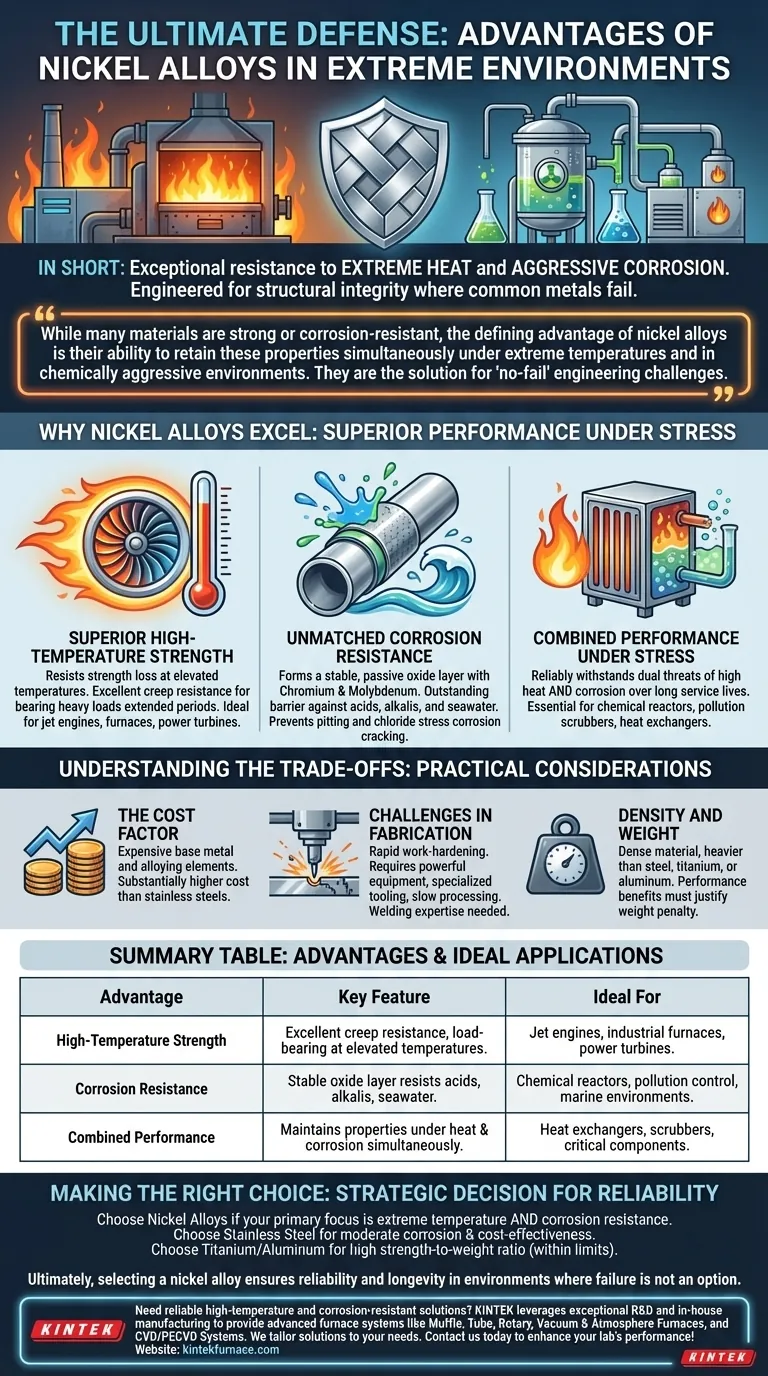

باختصار، المزايا الأساسية لسبائك النيكل هي مقاومتها الاستثنائية لكل من الحرارة الشديدة والتآكل العدواني. تم تصميم هذه المواد خصيصًا للحفاظ على سلامتها الهيكلية وأدائها في ظروف الخدمة القاسية حيث تتحلل المعادن الشائعة مثل الفولاذ أو الألومنيوم وتفشل بسرعة.

في حين أن العديد من المواد قوية أو مقاومة للتآكل، فإن الميزة المحددة لسبائك النيكل هي قدرتها على الاحتفاظ بهذه الخصائص في وقت واحد تحت درجات حرارة قصوى وفي بيئات كيميائية عدوانية. إنها الحل لتحديات الهندسة التي تتطلب "عدم الفشل".

لماذا تتفوق سبائك النيكل في البيئات القاسية

لا تكمن قيمة سبيكة النيكل في خاصية واحدة فقط، بل في أدائها المجمع تحت الضغط الشديد. وهذا يجعلها لا غنى عنها في الصناعات التي تتراوح من الطيران إلى المعالجة الكيميائية.

قوة فائقة في درجات الحرارة العالية

تفقد معظم المعادن قدرًا كبيرًا من قوتها مع ارتفاع درجات الحرارة. ومع ذلك، تم تصميم سبائك النيكل لمقاومة هذا التأثير.

هذه الخاصية، المعروفة باسم القوة في درجات الحرارة العالية أو مقاومة الزحف (Creep Resistance)، تعني أنها يمكن أن تتحمل أحمالًا ثقيلة لفترات طويلة في درجات حرارة مرتفعة دون تشوه. هذا أمر بالغ الأهمية للمكونات الموجودة داخل محركات الطائرات والأفران الصناعية وتوربينات توليد الطاقة.

مقاومة لا مثيل لها للتآكل

النيكل بطبيعته بطيء في التأكسد. عند مزجه بعناصر مثل الكروم والموليبدينوم، فإنه يشكل طبقة أكسيد خاملة ومستقرة للغاية على سطحه.

تعمل هذه الطبقة كحاجز، مما يوفر مقاومة ممتازة لمجموعة واسعة من الوسائط المسببة للتآكل، بما في ذلك الأحماض والقلويات ومياه البحر. وهي فعالة بشكل خاص في منع التنقير (Pitting) وتآكل الإجهاد بالكلوريد (Chloride Stress Corrosion Cracking)، وهو وضع فشل شائع للعديد من الفولاذ المقاوم للصدأ.

الأداء المجمع تحت الضغط

تظهر الميزة الحقيقية لسبائك النيكل في التطبيقات التي تنطوي على كل من الحرارة العالية والتآكل.

البيئات مثل المفاعلات الكيميائية، وأجهزة غسل غازات العادم (Scrubbers)، والمبادلات الحرارية غالبًا ما تعرض المواد لهذا التهديد المزدوج. وتعد سبائك النيكل واحدة من فئات المواد القليلة التي يمكنها تحمل هذه القوى المجمعة بشكل موثوق على مدى فترات خدمة طويلة.

فهم المفاضلات

في حين أن أدائها استثنائي، فإن سبائك النيكل هي حل متخصص. وتأتي مزاياها مع اعتبارات عملية يجب الموازنة بينها لأي مشروع.

عامل التكلفة

النيكل هو معدن أساسي باهظ الثمن نسبيًا، والعناصر الأخرى المستخدمة في هذه السبائك الفائقة (مثل الكروم والموليبدينوم والنيوبيوم) تضيف أيضًا تكلفة كبيرة. ونتيجة لذلك، فإن سبائك النيكل أغلى بكثير من الفولاذ المقاوم للصدأ عالي الجودة.

تحديات التصنيع

الخصائص نفسها التي تجعل سبائك النيكل قوية ومتينة تجعل من الصعب العمل بها أيضًا.

من المعروف أنها تتصلب بالتشغيل بسرعة، مما يعني أن التشغيل الآلي يتطلب معدات قوية وأدوات متخصصة وسرعات معالجة أبطأ. كما يتطلب اللحام خبرة وإجراءات محددة لتجنب التشقق والحفاظ على مقاومة التآكل في المنطقة المتأثرة بالحرارة.

الكثافة والوزن

سبائك النيكل هي مواد كثيفة، وعادة ما تكون أكثر كثافة من الفولاذ وأثقل بكثير من سبائك التيتانيوم أو الألومنيوم. في التطبيقات التي يكون فيها الوزن هو الشاغل الأساسي، مثل الطيران، يجب أن تكون فوائد الأداء كبيرة بما يكفي لتبرير عقوبة الوزن.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يكون قرار استخدام سبيكة النيكل مدفوعًا بالمتطلبات المحددة لبيئة التشغيل الخاصة بك.

- إذا كان تركيزك الأساسي هو مقاومة درجات الحرارة والتآكل القصوى: غالبًا ما تكون سبائك النيكل هي الخيار الوحيد القابل للتطبيق، خاصة عندما يتواجد كلا الشرطين الصعبين.

- إذا كان تركيزك الأساسي هو فعالية التكلفة لبيئة أكالة بشكل معتدل: قد يوفر الفولاذ المقاوم للصدأ عالي الجودة توازنًا أفضل بين الأداء والسعر.

- إذا كان تركيزك الأساسي هو نسبة القوة إلى الوزن العالية: قد تكون سبائك التيتانيوم أو الألومنيوم المتقدمة أكثر ملاءمة، شريطة أن تكون تحديات درجة الحرارة والتآكل ضمن حدودها.

في نهاية المطاف، يعد اختيار سبيكة النيكل قرارًا استراتيجيًا لضمان الموثوقية وطول العمر في البيئات التي لا يعد فيها الفشل خيارًا.

جدول ملخص:

| الميزة | الخاصية الرئيسية | مثالي لـ |

|---|---|---|

| القوة في درجات الحرارة العالية | مقاومة ممتازة للزحف وقدرة على تحمل الأحمال في درجات الحرارة المرتفعة | محركات الطائرات، الأفران الصناعية، توربينات الطاقة |

| مقاومة التآكل | طبقة أكسيد مستقرة تقاوم الأحماض والقلويات ومياه البحر | المفاعلات الكيميائية، أنظمة التحكم في التلوث، البيئات البحرية |

| الأداء المجمع | يحافظ على الخصائص تحت الحرارة والتآكل في وقت واحد | المبادلات الحرارية، أجهزة الغسل، المكونات الهندسية الحيوية |

هل تحتاج إلى حلول موثوقة لمقاومة درجات الحرارة العالية والتآكل؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة أفران متقدمة مثل أفران الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والغاز (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميق القوية، نقوم بتصميم حلول لتلبية احتياجاتك التجريبية الفريدة في مجال الطيران والمعالجة الكيميائية والمزيد. اتصل بنا اليوم لتعزيز أداء ومتانة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي