باختصار، يعد استخدام الكِلْسَة استراتيجية أساسية لصناعة الحديد الحديثة. فهي تسمح للفرن العالي بالعمل بكفاءة أعلى، واستهلاك أقل للوقود، وإنتاجية أكبر من خلال تحويل المواد الخام منخفضة التكلفة مثل خامات الحديد الدقيقة والنفايات الصناعية إلى مادة تغذية مُهندسة ومتفوقة للفرن.

الميزة الأساسية للكِلْسَة ليست مجرد أنها تسمح باستخدام الجسيمات الدقيقة. إنها مادة مُصممة خصيصًا لتحسين الظروف الفيزيائية والكيميائية داخل الفرن العالي، مما يؤدي إلى مكاسب اقتصادية وتشغيلية كبيرة يستحيل تحقيقها باستخدام الخام غير المعالج وحده.

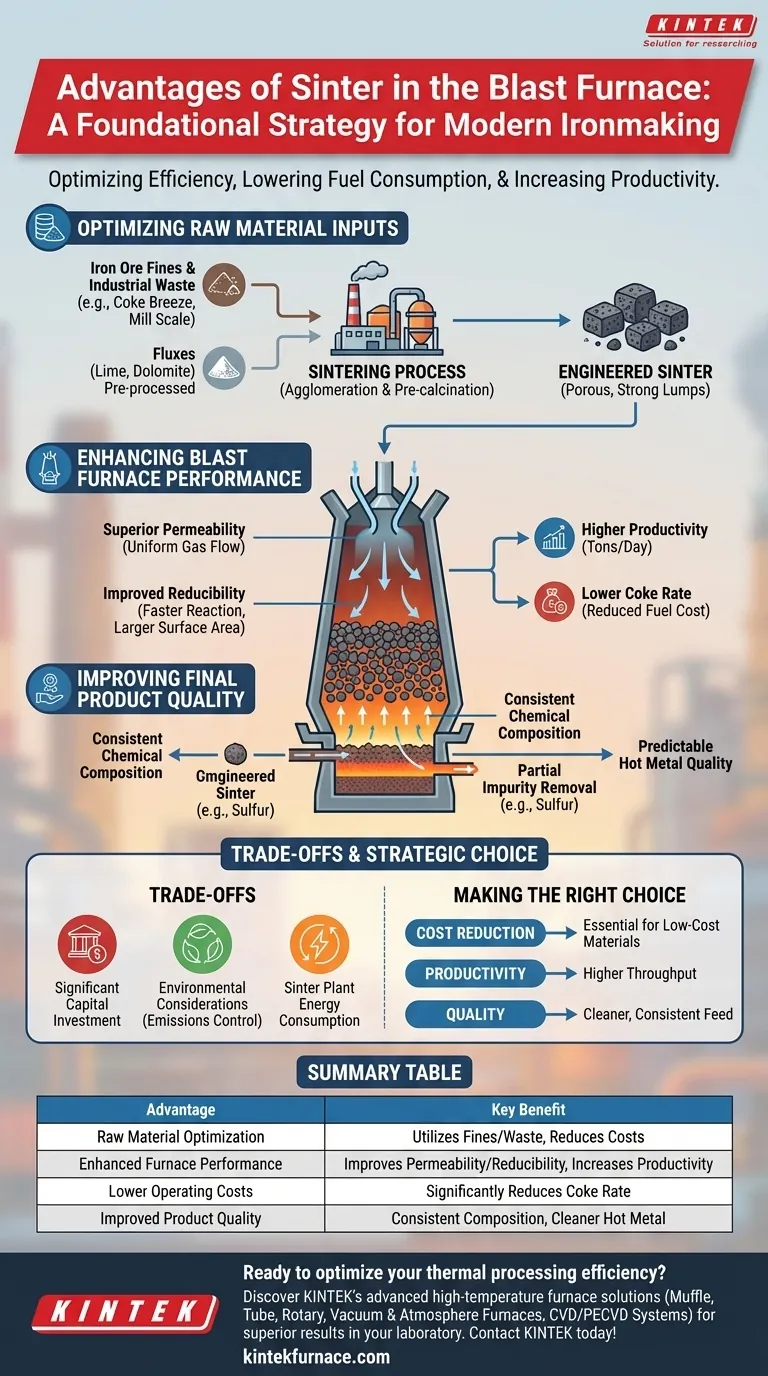

تحسين مدخلات المواد الخام

يغير استخدام الكِلْسَة بشكل أساسي اقتصاديات شراء المواد الخام وإعدادها للفرن العالي.

استخدام الخامات الدقيقة والنفايات

تحتوي خامات الحديد الخام على نسبة كبيرة من الجسيمات الدقيقة. إن تغذية الفرن العالي بهذه الجسيمات مباشرة سيؤدي إلى انسداد النظام، مما يعيق تدفق الغازات الساخنة الحرجة ووقف الإنتاج.

تعمل عملية التكليس (Sintering) على حل هذه المشكلة عن طريق تكتيل أو ربط هذه الجسيمات الدقيقة في كتل مسامية أكبر. تسمح هذه العملية أيضًا بإعادة تدوير النفايات القيمة المحتوية على الحديد من عمليات المصنع الأخرى، مثل غبار فحم الكوك، وقشور المطاحن، وغبار المداخن، مما يحول مجاري النفايات إلى مدخلات قيّمة.

المعالجة المسبقة للمصهرات (Fluxes)

تسمح الكِلْسَة بدمج عوامل المصهرات مثل الجير والدولوميت مباشرة في المادة المكتلة.

هذا فعال للغاية لأن التفاعلات الكيميائية اللازمة لتفكيك هذه المصهرات (التكليس) تحدث في مصنع الكِلْسَة، وليس في الفرن العالي. توفر هذه المعالجة المسبقة كمية كبيرة من الطاقة داخل الفرن، والتي يمكن استخدامها بعد ذلك للمهمة الأساسية المتمثلة في اختزال أكسيد الحديد.

تعزيز أداء الفرن العالي

يعمل الفرن العالي المُغذى بحمل من الكِلْسَة عالية الجودة بشكل أكثر سلاسة وكفاءة.

نفاذية فائقة

تم تصميم الكِلْسَة لتكون قوية ومسامية في آن واحد. يخلق هذا الهيكل طبقة ذات نفاذية جيدة داخل الفرن، مما يسمح للغازات المختزلة الساخنة بالتدفق بشكل موحد عبر كامل عمود المواد.

هذا التدفق المتساوي للغاز ضروري لنقل الحرارة بكفاءة ويضمن حدوث التفاعلات الكيميائية باستمرار في جميع أنحاء الفرن، مما يمنع التوجيه (Channeling) ويحسن الاستقرار العام.

قابلية اختزال محسّنة

الهيكل المسامي للكِلْسَة يعرض مساحة سطح أكبر لأكسيد الحديد للغازات المختزلة (أول أكسيد الكربون بشكل أساسي). هذه الخاصية، المعروفة باسم قابلية الاختزال (reducibility)، تعني أن أكاسيد الحديد تتحول إلى حديد معدني بشكل أسرع وأكثر اكتمالاً.

قابلية الاختزال الأفضل تسمح للفرن بالعمل بكثافة وكفاءة أكبر.

إنتاجية أعلى ومعدل فحم كوك أقل

الآثار المجمعة للنفاذية الممتازة وقابلية الاختزال العالية تؤدي مباشرة إلى مكاسب كبيرة في الأداء. يمكن للفرن معالجة المواد بشكل أسرع، مما يزيد الإنتاجية (طن من الحديد المصهور يوميًا).

في الوقت نفسه، تعني الكفاءة الحرارية والكيميائية المحسّنة أن هناك حاجة إلى وقود أقل لإنتاج كل طن من الحديد. ينتج عن هذا انخفاض كبير في معدل فحم الكوك، والذي غالبًا ما يكون أكبر تكلفة تشغيلية للفرن العالي.

تحسين جودة المنتج النهائي

تحدد جودة المادة الداخلة إلى الفرن بشكل مباشر جودة المنتج الخارج منه.

تركيب كيميائي متسق

تتضمن عملية التكليس خلطًا شاملاً وتحديدًا متحكمًا فيه لنسب المواد الخام المختلفة. ينتج عن هذا مادة تغذية للفرن ذات تركيب كيميائي متسق ويمكن التنبؤ به للغاية.

هذا الاتساق يلغي التباين المتأصل في استخدام الخامات الخام، مما يمنح المشغلين تحكمًا أدق بكثير في عملية الفرن العالي.

إزالة جزئية للشوائب

تساعد درجات الحرارة العالية لعملية التكليس (حوالي 1300-1400 درجة مئوية) على طرد بعض الشوائب المتطايرة، مثل الكبريت، من المواد الخام.

تؤدي خطوة التنظيف المسبق هذه إلى مادة تغذية أنظف، مما يقلل بدوره من عبء الشوائب في الحديد المصهور النهائي.

جودة حديد مصهور يمكن التنبؤ بها

عندما يتم تزويد الفرن العالي بمادة متسقة ونظيفة وعالية القابلية للاختزال، يصبح الناتج قابلاً للتنبؤ به بنفس القدر. يؤدي هذا إلى تحسين جودة واتساق الحديد المصهور، مما يبسط ويقلل التكاليف في خطوات صناعة الصلب اللاحقة.

فهم المفاضلات

على الرغم من المزايا الكبيرة، فإن قرار استخدام الكِلْسَة لا يخلو من مجموعة من التعقيدات والتكاليف الخاصة به.

استثمار رأسمالي كبير

مصنع الكِلْسَة هو قطعة ضخمة من المعدات الصناعية. النفقات الرأسمالية لبنائه كبيرة، ويتطلب مساحة أرض كبيرة وبنية تحتية داعمة.

الاعتبارات البيئية

تولد عملية التكليس نفسها انبعاثات محمولة جوًا، بما في ذلك أكاسيد الكبريت (SOx)، وأكاسيد النيتروجين (NOx)، والغبار الجسيمي. تتطلب مصانع الكِلْسَة الحديثة أنظمة تنظيف غازات ومكافحة تلوث واسعة ومكلفة للوفاء باللوائح البيئية.

استهلاك الطاقة

على الرغم من أن الكِلْسَة توفر كمية هائلة من الطاقة داخل الفرن العالي، فإن عملية التكليس نفسها كثيفة الاستهلاك للطاقة، وتتطلب وقودًا (عادةً فحم كوك مكسر) لتوليد الحرارة اللازمة للتكتيل. يمثل هذا تحولًا استراتيجيًا في استهلاك الطاقة من الفرن إلى مصنع الكِلْسَة.

اتخاذ القرار الصحيح لهدفك

يعد استخدام الكِلْسَة قرارًا استراتيجيًا يعتمد على تحسين سلسلة القيمة بأكملها لصناعة الحديد.

- إذا كان تركيزك الأساسي هو خفض التكاليف: الكِلْسَة ضرورية لاستخدام خامات الحديد الدقيقة والنفايات المعدنية منخفضة التكلفة، مع خفض معدل فحم الكوك بشكل كبير.

- إذا كان تركيزك الأساسي هو الإنتاجية والإنتاجية الإجمالية: النفاذية وقابلية الاختزال المتفوقة للكِلْسَة تترجم مباشرة إلى معدل إنتاج أعلى من الفرن العالي.

- إذا كان تركيزك الأساسي هو جودة الحديد المصهور: توفر الكِلْسَة مادة تغذية موحدة كيميائيًا وأنظف للفرن، مما يؤدي إلى حديد مصهور أكثر قابلية للتنبؤ به وذو جودة أعلى لمصنع الصلب.

في نهاية المطاف، يعد دمج الكِلْسَة في عمليات الفرن العالي استراتيجية رئيسية لتحويل المواد منخفضة الدرجة إلى مدخلات عالية الأداء تزيد من كفاءة المصنع الإجمالية.

جدول ملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| تحسين المواد الخام | يستخدم خامات الحديد الدقيقة والنفايات الصناعية، مما يقلل التكاليف. |

| تعزيز أداء الفرن | يحسن النفاذية وقابلية الاختزال، ويزيد الإنتاجية. |

| انخفاض تكاليف التشغيل | يقلل بشكل كبير من معدل فحم الكوك، وهو أكبر مصروف تشغيلي. |

| جودة منتج محسّنة | يوفر تركيبة كيميائية متسقة وحديد مصهور أنظف. |

هل أنت مستعد لتحسين كفاءة المعالجة الحرارية لديك؟ تمامًا كما تُحدث الكِلْسَة ثورة في عمليات الفرن العالي، يمكن لحلول KINTEK المتقدمة للأفران ذات درجات الحرارة العالية أن تُحدث ثورة في قدرات مختبرك. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة حلولًا متقدمة مثل أفران الصندوق، والأنابيب، والدوارة، والمفرغة والهوائية، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، مما يساعدك على تحقيق نتائج متفوقة، وخفض التكاليف، وزيادة الإنتاجية. اتصل بـ KINTEL اليوم لمناقشة كيف يمكن تصميم أفراننا لنجاحك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن تفريغ الضغط الخزفي لتلبيد البورسلين زركونيا للأسنان

- فرن التلبيد بالبلازما الشرارة SPS

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية