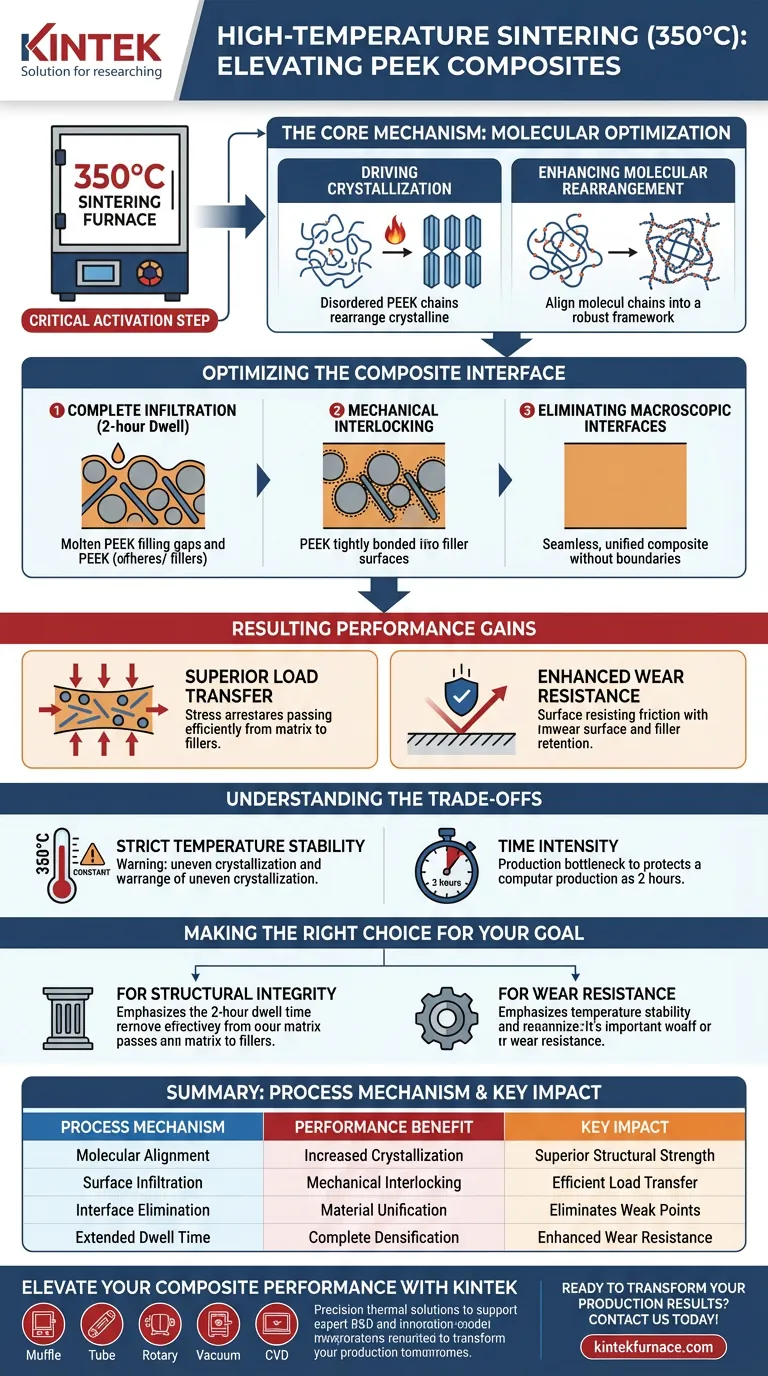

يعمل التلبيد بدرجة حرارة عالية عند 350 درجة مئوية كخطوة التنشيط الحاسمة لتعظيم أداء المركبات المصنوعة من بولي إيثر إيثر كيتون (PEEK). من خلال الحفاظ على هذه الدرجة الحرارة الثابتة، يوفر الفرن الطاقة الحرارية المطلوبة لسلاسل جزيئات PEEK لإعادة الترتيب والتبلور، بدلاً من مجرد صهر المادة. تمكّن بيئة الحرارة المحددة هذه البوليمر من التغلغل بالكامل في المواد المالئة متعددة الأبعاد، مما يؤدي إلى هيكل متماسك بخصائص ميكانيكية فائقة.

الفائدة الأساسية لهذه العملية هي الانتقال من خليط فيزيائي إلى مركب موحد كيميائيًا وميكانيكيًا. تدفع بيئة 350 درجة مئوية الثابتة التبلور والالتصاق البيني اللازمين للقضاء على نقاط الضعف الكلية، مما يترجم مباشرة إلى تعزيز القدرة على تحمل الأحمال ومقاومة التآكل.

آليات التحسين الجزيئي

تعزيز التبلور

الوظيفة الأساسية لبيئة 350 درجة مئوية هي تنشيط سلاسل البوليمر. عند هذه الدرجة الحرارة، تكتسب جزيئات PEEK الحركية الكافية لمحاذاة نفسها في بنية بلورية منظمة.

تعزيز إعادة الترتيب الجزيئي

هذا ليس مجرد ذوبان؛ بل هو إعادة تنظيم. تسمح الحرارة المستمرة لسلاسل الجزيئات بالفك وإعادة الترتيب، وإنشاء إطار داخلي قوي يحدد قوة المادة النهائية.

تحسين الواجهة المركبة

تحقيق التغلغل الكامل

لكي يعمل المركب بشكل جيد، يجب أن يتفاعل البوليمر بشكل مثالي مع مادته المقوية. يضمن الحفاظ على درجة حرارة 350 درجة مئوية لمدة ساعتين أن يكون لدى مصهور PEEK وقت للتدفق في كل فجوة.

التشابك الميكانيكي

يسمح وقت الثبات الممتد لـ PEEK بالتغلغل الكامل في سطح المواد المالئة متعددة الأبعاد. هذا يخلق "قفلًا" محكمًا بين المصفوفة والمادة المالئة، مما يؤسس تشابكًا ميكانيكيًا قويًا.

القضاء على الواجهات الكلية

تزيل دورة التلبيد الناجحة الحدود المادية الواضحة بين المواد المختلفة. من خلال القضاء على هذه الواجهات المادية على المستوى الكلي، يتصرف المركب كمادة واحدة موحدة بدلاً من مجموعة من الأجزاء المنفصلة.

مكاسب الأداء الناتجة

نقل حمل فائق

نظرًا لأنه تم القضاء على الواجهات المادية والالتصاق عالٍ، يتم نقل الإجهاد الخارجي بكفاءة من مصفوفة PEEK الأكثر ليونة إلى المواد المالئة الأقوى. ينتج عن ذلك تحسين كبير في قدرات نقل الحمل.

مقاومة تآكل معززة

يمنع الالتصاق البيني القوي المواد المالئة من الانفصال تحت الاحتكاك. تساهم هذه السلامة الهيكلية بشكل مباشر في مقاومة التآكل الفائقة في المركب النهائي.

فهم المقايضات

بينما يوفر التلبيد عند 350 درجة مئوية تحسينات كبيرة في الأداء، فإنه يتطلب تحكمًا دقيقًا في العملية.

ثبات صارم لدرجة الحرارة

تعتمد العملية على بيئة ثابتة عند 350 درجة مئوية. يمكن أن تؤدي التقلبات في درجة الحرارة إلى تبلور غير متساوٍ، مما يخلق إجهادات داخلية أو نقاط ضعف داخل المركب.

كثافة الوقت

يتطلب وقت الثبات لمدة ساعتين لضمان التغلغل الكامل إدخال عنق زجاجة في سرعة الإنتاج. سيؤدي التسرع في هذه المرحلة لتوفير الوقت إلى ضعف الالتصاق وعدم اكتمال التكثيف.

اتخاذ القرار الصحيح لهدفك

لتعظيم فائدة مركبات PEEK الخاصة بك، قم بمواءمة معلمات المعالجة الخاصة بك مع أهداف الأداء المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية: تأكد من الالتزام الصارم بوقت الثبات لمدة ساعتين لضمان الإزالة الكاملة للواجهات الكلية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل: أعط الأولوية لاستقرار درجة حرارة 350 درجة مئوية لزيادة التبلور واحتفاظ المواد المالئة على السطح إلى أقصى حد.

تحكم في درجة الحرارة والوقت بدقة، وستحول PEEK الخام إلى أصل هندسي عالي الأداء.

جدول ملخص:

| آلية العملية | فائدة الأداء | التأثير الرئيسي |

|---|---|---|

| المحاذاة الجزيئية | زيادة التبلور | قوة هيكلية معززة وإطار داخلي |

| التغلغل السطحي | التشابك الميكانيكي | نقل فعال للحمل من المصفوفة إلى المواد المالئة |

| القضاء على الواجهة | توحيد المواد | يقضي على نقاط الضعف والواجهات الكلية |

| وقت الثبات الممتد | التكثيف الكامل | مقاومة تآكل معززة ومتانة طويلة الأمد |

عزز أداء مركباتك مع KINTEK

أطلق العنان للإمكانات الكاملة لمواد PEEK الخاصة بك مع حلول حرارية مصممة بدقة. مدعومة بالبحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة عالية الأداء من نوع Muffle و Tube و Rotary و Vacuum و CVD مصممة لتحقيق ثبات درجة الحرارة الصارم المطلوب للتلبيد المتقدم.

سواء كنت بحاجة إلى الحفاظ على درجة حرارة ثابتة عند 350 درجة مئوية للتبلور الحرج أو تحتاج إلى فرن عالي الحرارة قابل للتخصيص بالكامل لاحتياجات البحث والتطوير الفريدة، فإن أنظمة مختبراتنا توفر الدقة التي تتطلبها موادك.

هل أنت مستعد لتحويل نتائج إنتاجك؟ اتصل بنا اليوم لمناقشة متطلبات مختبرك المحددة مع خبرائنا!

دليل مرئي

المراجع

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

يسأل الناس أيضًا

- هل يمكن لأفران المقاومة ذات درجة الحرارة العالية من النوع الصندوقي التحكم في الغلاف الجوي أثناء المعالجة الحرارية؟تعزيز الدقة مع البيئات المتحكم بها

- ما هي درجة حرارة التشغيل الموصى بها لإطالة عمر سلك الفرن؟ تعظيم طول العمر بهامش 50 درجة مئوية

- ما هي الاستخدامات الأساسية لأفران الكتم في الصناعة الدوائية؟ ضمان نقاء الدواء وثباته

- كيف يعمل فرن التكليس (Muffle Furnace) وما هو نطاق درجة حرارته؟ اكتشف دقته في درجات الحرارة العالية

- ما هي الاستخدامات الشائعة لفرن مافل؟ ضروري للترميد والتلبيد والمزيد

- ما هي خيارات التحكم في الغلاف الجوي المتوفرة في أفران الكتم المتقدمة؟ إتقان معالجة المواد بدقة

- لماذا يلزم فرن التجفيف عالي الحرارة لتحديد محتوى الرماد في الكربون المنشط؟ دليل النقاء

- كيف تعمل أجهزة التحكم في درجة الحرارة في أفران الكتم الحديثة؟ تحقيق دقة وكفاءة لا مثيل لهما