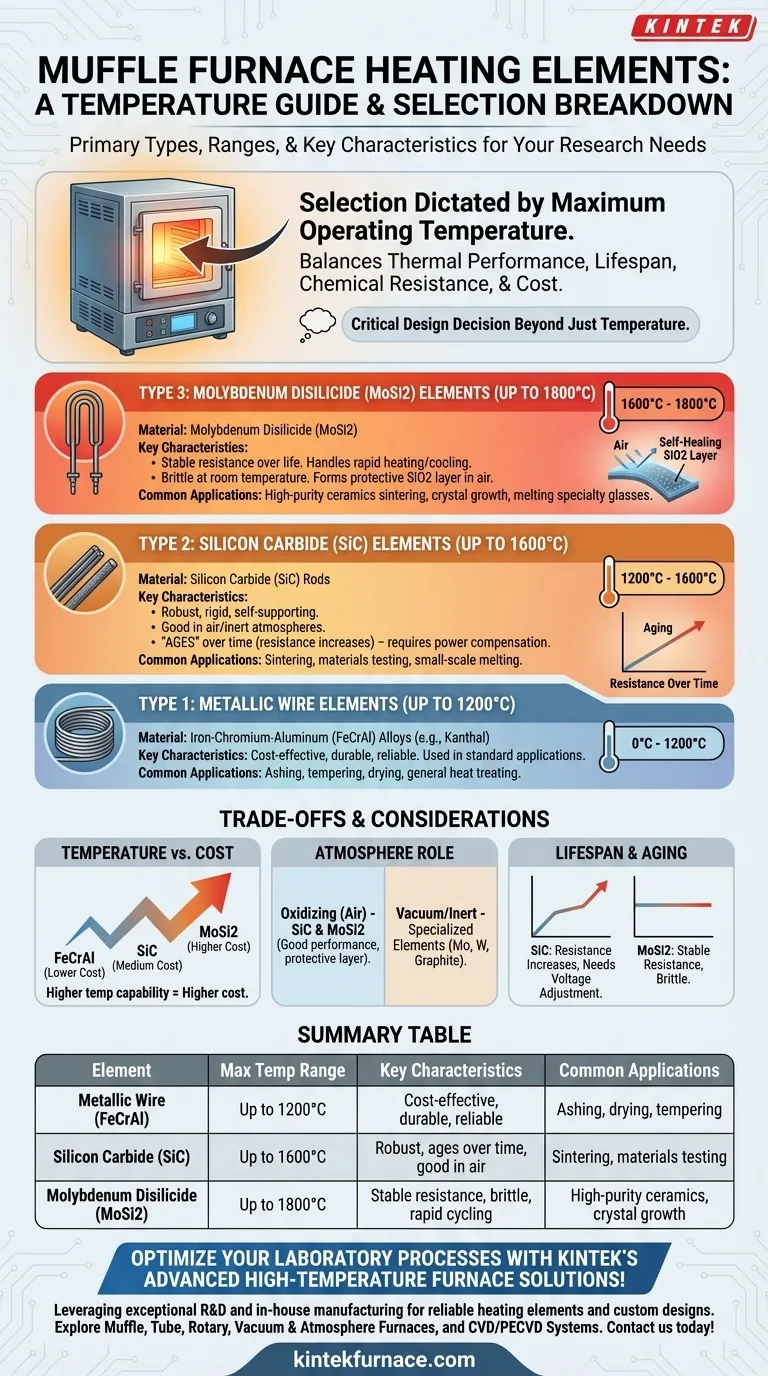

يتم تحديد اختيار عنصر التسخين لفرن التخميد بشكل أساسي بواسطة أقصى درجة حرارة تشغيل مطلوبة. الأنواع الثلاثة الأكثر شيوعًا هي الأسلاك المقاومة المعدنية لدرجات حرارة أقل من 1200 درجة مئوية، وقضبان كربيد السيليكون (SiC) لدرجات حرارة تصل إلى 1600 درجة مئوية، وعناصر ثنائي سيليسيد الموليبدينوم (MoSi2) لتطبيقات أعلى درجات الحرارة، حيث تصل إلى 1800 درجة مئوية.

يعد اختيار عنصر التسخين قرارًا تصميميًا حاسمًا يتجاوز درجة الحرارة القصوى. يوازن الخيار الصحيح بين الأداء الحراري وعمر العنصر، ومقاومته للهجوم الكيميائي من جو الفرن، والتكلفة الإجمالية.

تحليل عناصر التسخين الشائعة

تعتمد الغالبية العظمى من أفران التخميد الكهربائية على أحد الأنواع الثلاثة لعناصر التسخين بالمقاومة. كل منها مناسب لنطاق درجة حرارة تشغيل مختلف ويحمل مجموعة خصائص خاصة به.

النوع الأول: عناصر الأسلاك المعدنية (حتى 1200 درجة مئوية)

بالنسبة لتطبيقات درجات الحرارة المنخفضة، تعتبر الأسلاك المقاومة المعدنية هي المعيار. غالبًا ما تكون هذه سبائك الحديد والكروم والألومنيوم (FeCrAl)، المعروفة على نطاق واسع بأسماء تجارية مثل Kanthal.

إنها فعالة من حيث التكلفة ومتينة وموثوقة للغاية للعمليات مثل الترميد والتلطيف والتجفيف والمعالجة الحرارية للأغراض العامة التي لا تتجاوز 1200 درجة مئوية.

النوع الثاني: عناصر كربيد السيليكون (SiC) (حتى 1600 درجة مئوية)

عندما تحتاج درجات الحرارة إلى تجاوز 1200 درجة مئوية، يصبح كربيد السيليكون (SiC) هو العنصر المفضل. هذه القضبان الصلبة ذاتية الدعم قوية ويمكن أن تعمل بفعالية في الهواء أو في أجواء خاملة.

تُستخدم عناصر SiC في مجموعة واسعة من التطبيقات الصناعية والمخبرية، بما في ذلك التلبيد واختبار المواد والصهر على نطاق صغير. إنها جوهر النطاق المتوسط إلى العالي لدرجات الحرارة.

النوع الثالث: عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) (حتى 1800 درجة مئوية)

بالنسبة لأكثر الأعمال تطلبًا في درجات الحرارة العالية في جو هوائي، فإن عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) مطلوبة. تُستخدم هذه العناصر في أفران المختبرات والإنتاج المتقدمة لتلبيد السيراميك عالي النقاء، وزراعة البلورات، وصهر الزجاج الخاص.

ميزتها الأساسية هي مقاومتها المستقرة طوال عمرها الافتراضي وقدرتها على التعامل مع دورات التسخين والتبريد السريعة جدًا دون تلف.

فهم المفاضلات

اختيار الفرن ليس بسيطًا مثل اختيار الفرن ذو أعلى تصنيف لدرجة الحرارة. يعتبر تفاعل العنصر مع بيئته وسلوكه على المدى الطويل من العوامل الحاسمة.

درجة الحرارة مقابل التكلفة

العلاقة واضحة: القدرة على تحمل درجات الحرارة العالية تأتي بتكلفة أعلى. عناصر MoSi2 أغلى بكثير من عناصر SiC، والتي بدورها أغلى من عناصر الأسلاك FeCrAl.

المبالغة في تحديد مواصفات الفرن لدرجة حرارة لن تحتاجها أبدًا يؤدي إلى تكاليف أولية واستبدال غير ضرورية.

الدور الحاسم للجو

يُقدّر كل من SiC و MoSi2 لأدائهما الممتاز في الأجواء المؤكسدة (أي الهواء العادي). في درجات الحرارة العالية، يشكلان طبقة واقية ذاتية الإصلاح من ثاني أكسيد السيليكون الزجاجي (SiO2) تمنع العنصر من الاحتراق.

هذا يتناقض بشكل صارخ مع عناصر مثل الموليبدينوم النقي، التنجستن، أو الجرافيت، التي تتأكسد وتتلف بسرعة في الهواء عند درجات الحرارة العالية. هذه المواد مخصصة للأفران المتخصصة التي تعمل تحت تفريغ أو مع جو غاز خامل (مثل النيتروجين أو الأرجون).

العمر الافتراضي و"الشيخوخة"

عناصر التسخين هي مكونات قابلة للاستهلاك ولها عمر افتراضي محدود. يكمن الاختلاف الرئيسي بين أنواع العناصر في كيفية تعطلها.

عناصر SiC "تتقادم" بمرور الوقت؛ تزداد مقاومتها الكهربائية تدريجيًا مع الاستخدام. يجب أن يكون وحدة التحكم في طاقة الفرن قادرة على التعويض عن طريق توفير جهد أعلى للحفاظ على نفس خرج الطاقة.

عناصر MoSi2، على النقيض من ذلك، تحافظ على مقاومة مستقرة نسبيًا طوال فترة خدمتها. ومع ذلك، فهي هشة جدًا في درجة حرارة الغرفة ويجب التعامل معها بحذر لتجنب الصدمات الميكانيكية.

اتخاذ الخيار الصحيح لتطبيقك

ضع في اعتبارك متطلبات عمليتك الأساسية لتحديد تقنية الفرن الصحيحة لاحتياجاتك.

- إذا كان تركيزك الأساسي على الأعمال المخبرية العامة التي تقل عن 1200 درجة مئوية (مثل الترميد والتجفيف والتسخين المسبق): يوفر الفرن الذي يحتوي على عناصر أسلاك معدنية (FeCrAl) أفضل توازن بين التكلفة والأداء.

- إذا كنت بحاجة إلى الوصول إلى درجات حرارة تتراوح بين 1200 درجة مئوية و 1600 درجة مئوية لعمليات مثل التلبيد أو المعالجة الحرارية في الهواء: تعتبر عناصر كربيد السيليكون (SiC) هي المعيار الصناعي، ولكن كن مستعدًا لخاصية الشيخوخة التدريجية لديها.

- إذا كان تطبيقك يتطلب أعلى درجات الحرارة في الهواء (حتى 1800 درجة مئوية) مع معدلات تسخين سريعة: تعتبر عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) هي الخيار الأفضل، وهي ضرورية للسيراميك المتقدم وعلوم المواد.

- إذا كنت تعمل في فراغ أو جو خامل عند درجات حرارة عالية جدًا: يجب عليك البحث خارج أفران التخميد القياسية إلى معدات متخصصة تستخدم عناصر الموليبدينوم أو التنجستن أو الجرافيت.

يضمن فهم هذه الاختلافات الأساسية اختيار فرن ليس فقط قادرًا على الوصول إلى درجة حرارة معينة، ولكنه مُحسّن حقًا لعمليتك الخاصة.

جدول الملخص:

| نوع عنصر التسخين | أقصى نطاق لدرجة الحرارة | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|---|

| سلك معدني (FeCrAl) | حتى 1200 درجة مئوية | فعال من حيث التكلفة، متين، موثوق به | الترميد، التجفيف، التلطيف |

| كربيد السيليكون (SiC) | حتى 1600 درجة مئوية | قوي، يتقادم بمرور الوقت، جيد في الهواء | التلبيد، اختبار المواد |

| ثنائي سيليسيد الموليبدينوم (MoSi2) | حتى 1800 درجة مئوية | مقاومة مستقرة، هش، دورات سريعة | سيراميك عالي النقاء، نمو البلورات |

حسّن عملياتك المختبرية باستخدام حلول KINTEK المتقدمة للأفران ذات درجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة عناصر تسخين موثوقة وتصاميم أفران مخصصة. تشمل مجموعتنا من المنتجات أفران التخميد، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، المصممة خصيصًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك ودقتك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي